- Bio-based Copolyester Fibers: Polymerization and Melt Spinning of Poly(ethylene 2,5-furandicarboxylate-co-propylene 2,5-furandicarboxylate)

Material & Component Convergence R&D Department, Korea Institute of Industrial Technology (KITECH), 143, Hanggaul-ro, Sangnok-gu, Ansan-si, Gyeonggi-do 15588, Korea

*ESC Coprosperity Division, Korea High Tech Textile Research Institute, 170, Geomjun-gil, Nam-myeon, Yangju-si, Gyeonggi-do 11410, Korea- 바이오 기반 Copolyester 섬유: Poly(ethylene 2,5-furandicarboxylate-co-propylene 2,5-furandicarboxylate)의 중합 및 용융방사

한국생산기술연구원 소재부품융합연구부문, *한국섬유소재연구원 ESC상생본부

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Bio-based polymers including poly(ethylene 2,5-furandicarboxylate) (PEF), poly(propylene 2,5-furandicarboxylate) (PPF) and Poly(ethylene 2,5-furandicarboxylate-co-propylene 2,5-furandicarboxylate) (PEPF) were synthesized by reacting 2,5-furandicarboxylic acid (FDCA) with ethylene glycol (EG) and 1,3-propanediol (PDO). Chemical structures of synthesized polymers were characterized by FTIR and 1H NMR. In addition, the fraction of EG and PDO in copolymers were calculated from 1H NMR spectra. As the results, the fraction of PDO in copolymers was higher than EG compared to feeding ratio in synthesis. It is attributed to higher reactivity of PDO than EG. Synthesized polymers were melt-spun under different conditions according to the results of differential scanning calorimetry (DSC) and thermogravimetric analysis (TGA). And the tensile properties of the fibers were evaluated. Tensile behavior of copolyester fibers exhibited similar behavior of undrawn fibers. Thus the feasibility of bio-based copolyester fibers were confirmed.

바이오 기반 고분자인 poly(ethylene 2,5-furandicarboxylate)(PEF), poly(propylene 2,5-furandicarboxylate) (PPF), poly(ethylene 2,5-furandicarboxylate-co-propylene 2,5-furandicarboxylate)(PEPF)를 2,5-furandicarboxylic acid(FDCA)와 ethylene glycol(EG) 및 1,3-propanediol(PDO)을 이용하여 합성하였다. 합성된 고분자의 화학적 구조를 FTIR과 1H NMR로 분석하였다. 또한 1H NMR 스펙트럼을 이용하여 합성된 공중합체의 EG와 PDO 분율을 계산하였으며, 그 결과 합성 시 투입 비율 대비 공중합체의 PDO 분율이 EG보다 높았다. 이를 통해 FDCA에 대한 반응성이 PDO가 EG보다 크다는 것을 알 수 있었다. Differential scanning calorimetry(DSC)와 thermogravimetric analysis(TGA) 분석결과에 따라 합성한 고분자를 용융방사하고, 인장특성을 확인하였다. Copolyester 섬유의 인장거동은 전형적인 미연신사 거동을 보였다. 본 연구에서 바이오 기반 copolyester를 섬유로 사용할 수 있는 가능성을 확인하였다.

Bio-based poly(ethylene 2,5-furandicarboxylate-co-propylene 2,5-furandicarboxylate) (PEPF) copolyesters were obtained by synthesis of 2,5-furandicarboxylic acid (FDCA) with ethylene glycol (EG) and 1,3-propanediol (PDO). The reactivity of PDO to FDCA was higher than EG in polymerization of PEPF copolyesters. Melt-spun copolyester fibers exhibited similar behavior to typical undrawn fibers, thus PEPF copolyesters demonstrated the great potential for the replacement of poly(ethylene terephthalate) (PET) fibers.

Keywords: bio-based polymers, poly(ethylene 2,5-furandicarboxylate), poly(propylene 2,5-furandicarboxylate), poly(ethylene 2,5-furandicarboxylate-co-propylene 2,5-furandicarboxylate, copolyesters.

이 연구는 2021년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(10077966).

저자들은 이해상충이 없음을 선언합니다.

최근 지속 가능한 발전에 대한 관심이 늘어남에 따라 석유를 원료로 하는 고분자들을 바이오 기반

고분자로 대체하려는 노력들이 늘어나고 있다.1-5 특히 2,5-furandicarboxylic acid(FDCA)에 대한 관심이 높아지고 있는데, FDCA는 furan ring에 두 개의carboxylic acid을 가지고 있으며 fructose로부터 5-hydroxymethylfurfural(HMF)를 거쳐 합성될 수 있는 바이오 기반의 유기화합물이다.6,7 구조의 유사성으로 인해 FDCA는 polyester의 terephthalic acid를 대체 할 수 있는 building block로 사용될 수 있다.8,9 대표적으로 음료병, 포장재, 텍스타일, 필름 등으로 광범위하게 사용되고 있는 poly(ethylene terephthalate)(PET)를 대체할 수 있으며, FDCA를 사용하여 합성한 poly(ethylene 2,5-furandicarboxylate) (PEF)는 PET보다 기체 투과도가 매우 낮기 때문에 포장재로서도 높은 잠재력을 가지고 있다.10-13

Furan-derived 고분자 중에서 바이오 유래의 1,3-propanediol (PDO)를 사용하여 합성할 수 있는 poly(propylene 2,5-furan- dicarboxylate)(PPF) 역시 낮은 기체 투과도를 갖고 있는 것으 것으로 알려져 있다.14 PDO를 사용한 대표적인 polyester로 poly(propylene terephthalate)(PPT)가 있으며, PPT는 분자구조가 비슷한 PET나 poly(butylene terephthalate)(PBT)보다 응력 회복 및 수축성이 뛰어난 것으로 알려져 있다. 이는 홀수의 메틸렌기를 갖는 PPT의 결정구조의 영향으로 PET나 PBT보다 굽은 구조의 분자 내 사슬이 가역적으로 신축 가능하기 때문이다. 홀수의 메틸렌기를 가진 polyester는 낮은 용융점, 낮은 결정화도, 높은 생분해성 특징이 나타난다.15 Furan-derived polyester 중에서 PDO를 사용한 연구들이 높은 가스 배리어 특성 및 PEF보다 높은 연신률을 보여주고 있다.16 PPF는 섬유로서의 활용도가 높을 것으로 기대되지만 PPF 또는 그 공중합체의 섬유에 관한 연구는 활발하게 이루어 지지 않고 있다.

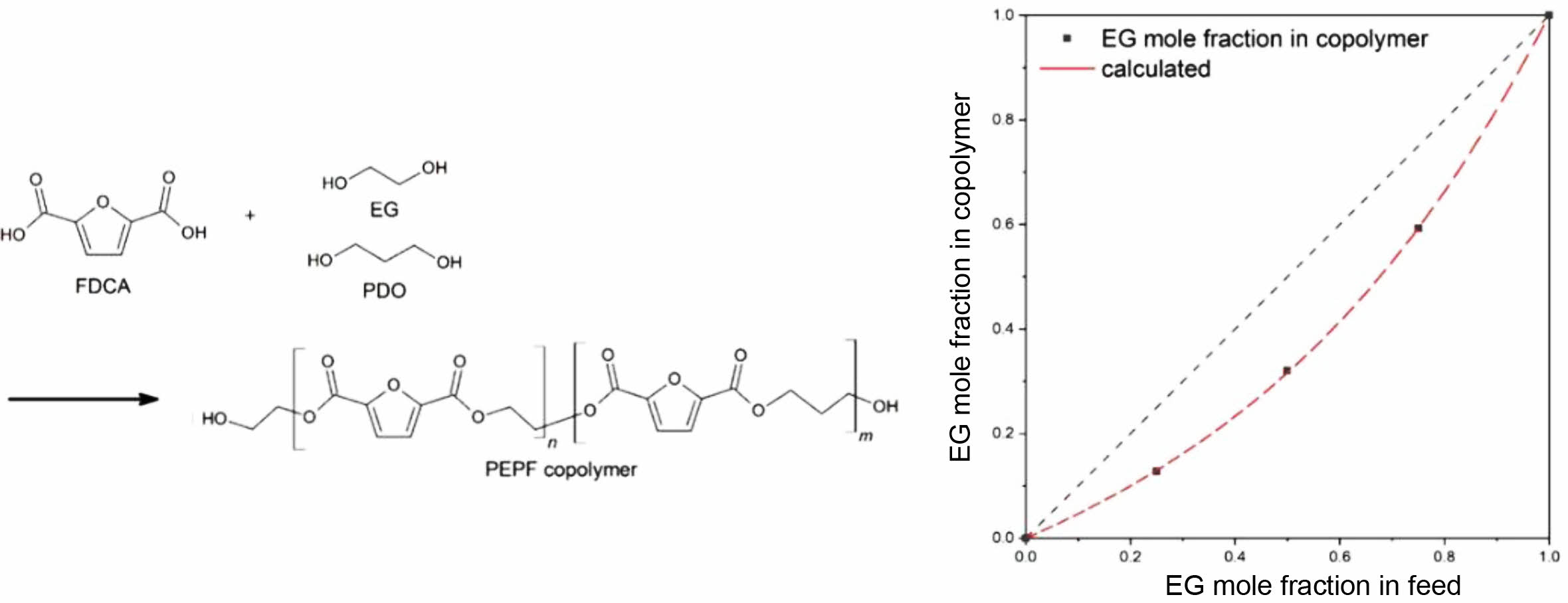

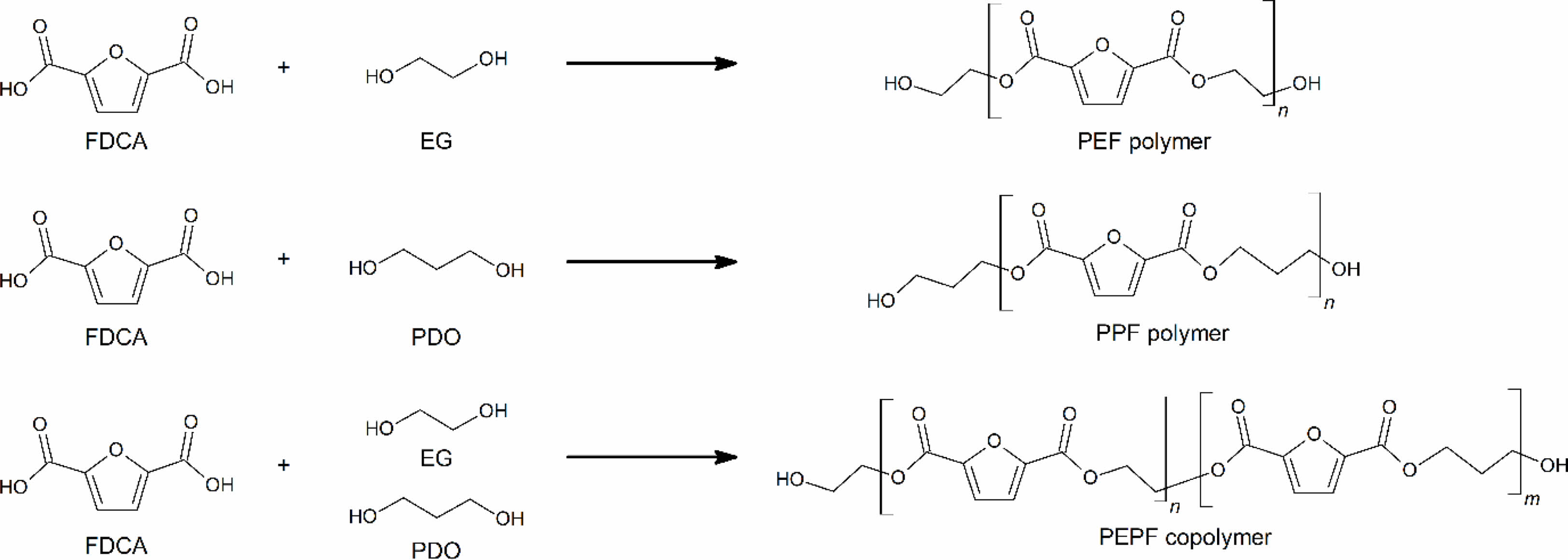

본 연구에서는 Figure 1과 같이 FDCA와 EG, PDO를 사용하여 PEF와 PPF를 합성하였고, 공중합체인 poly(ethylene 2,5-furandicarboxylate-co-propylene 2,5-furandicarboxylate)(PEPF)를 합성하여 구조 분석, 열적 특성을 확인하였고, 공중합체 중합 시 EG와 PDO의 반응성을 확인하였다. 또한 섬유로서 활용가능성을 확인하기 위하여 합성한 공중합체를 용융방사하여 각각의 polyester 섬유의 특성을 분석하였다.

|

Figure 1 Synthesis of PEF, PPF and PEPF. |

시약 및 재료. 고분자의 단량체는 2,5-furandicarboxylic acid(FDCA, AVA biochem, Switzerland), ethylene glycol(EG, 99.5%, Samchun pure chemical Co., Ltd., Korea), 1,3-propanediol(PDO, 99%, Daejung chemicals & metals Co. Ltd., Korea)을 사용하였다. 중합 반응에서 촉매와 열안정제로 Titanium(IV) butoxide(TBT, 97%, Sigma-Aldrich Co., USA)와 Songnox1680(Songwon industrial Co., Ltd., Korea)를 사용하였다. 모든 시약은 추가적인 정제 없이 사용되었다.

고분자 합성. 중합 과정은 esterification과 polycondensation의 두 단계로 진행하였다. FDCA 1 mol(156.09 g), diol 2 mol, TBT 400 ppm(0.06 g), songnox1680 5000 ppm(0.78 g)을 500 mL 3구 둥근바닥 플라스크에 넣어 섞는다. Diacid와 diol의 몰 비율은 1:2이며, diol은 PEF는 EG, PPF는 PDO를 사용하였으며, 공중합체는 EG와 PDO의 비율을 25/75, 50/50, 75/25로 투입하였다. Esterification 반응중에는 질소가스를 공급하여 질소 분위기를 유지하였으며, 오버헤드 교반기로 교반하면서 200 oC에서 3시간 동안 반응시켰다. Esterification 반응의 부산물로 리시버에 물이 모이는 것을 확인하였으며, 반응물은 갈색의 투명한 액체가 되었다. Polycondensation 반응은 5 mbar 이하의 진공에서 실시하였고, 오버헤드 교반기로 교반하면서 250 oC에서 3시간 동안 반응시켰다. 반응물은 갈색투명한 고점도의 액체인 것을 확인하였고 부산물로 condenser를 통하여 EG가 제거되었다, 반응 종료 후 합성된 고분자는 급랭시켰다.

공중합체 용융방사. 중합한 polyester는 laboratory mixing extruder(LME, Dynisco, USA)를 사용하여 방사하였다. 1/8 inch spinneret이 사용되었으며, rotor온도와 header온도는 각 polyester에 맞는 온도를 사용하였다. PEF, PPF, PEPF25/75, PEPF50/50, PEPF 75/25의 rotor온도는 각각 230, 190, 170, 195, 195 oC, header온도는 각각 250, 210, 190, 215, 215 oC에서 방사하였으며, winding speed는 300, 600, 900 m/min였다.

특성분석. 합성된 고분자의 분자량 및 분포는 HLC-8320 (Tosoh corporation, Japan)과 RI-detector를 이용하여 gel permeation chromatography(GPC) 분석을 통해 측정되었다. Hexafluoroisopropanol(HFIP)를 용매로 0.6 mg/mL 농도의 고분자 용액을 제작하였으며, TSKgel Super AWM-H column을 사용하여 측정하였다. 중합한 공중합체의 구조를 확인하기 위해 Nicolet iS50(Thermo Fisher Scientific, USA)을 사용하여 Fourier-transform infrared(FTIR)분석을 하였으며 ATR method로 4000-650 cm-1 영역에서 32회 조사하여 스펙트럼을 얻었다. 고유점도(intrinsic viscosity, IV)는 phenol과 1,1,2,2-tetrachloroethane의 혼합용매(3/2 w/w)에 합성한 고분자를 충분히 녹인 후 25 oC의 수조에서 모세관이 있는 ubbelohde 점도계로 측정한 혼합용매와 고분자 용액의 흐름 시간으로부터 계산하였다. 각 고분자들은 25 oC에서 0.1, 0.2, 0.3 g/dl의 3가지 다른 농도로 흐름 시간을 측정하였으며, 정확성을 위해 각 농도마다 3회 측정을 반복하였다.

식 (1)에서 t는 고분자 용액의 흐름 시간, t0 는 혼합용매의 흐름 시간이다. 고유점도[η]는 (lnhr)/C와 ηsp/C의 선형 그래프를 외삽하여 얻었다. 고분자의 유리전이온도(glass transition temperature, Tg) 및 용융온도(melting temperature, Tm)를 확인하기 위해 Q100(TA Instruments, USA)을 사용하여 differential scanning calorimetry(DSC) 분석을 하였다. 표준알루미늄 팬을 이용하여 질소분위기에서 10 oC/min의 속도로 30-300 oC 범위에서 측정하였다. 고분자의 열분해특성을 확인하고 분해온도(degradation temperature, Td)를 측정하기 위해 Q500(TA Instruments, USA)과 백금 팬을 이용하여 질소분위기에서 20 oC/min의 속도로 800 oC까지 가열하여 thermogravimetric analysis(TGA) 분석을 수행하였다. 고분자의 조성비 확인을 위해 proton nuclear magnetic resonance(1H NMR) 스펙트럼은 trifluoroacetic acid-d(TFA-d)를 용매로 600 MHz spectrometer (Bruker, USA)를 이용하여 분석하였다.

EG와 PDO의 반응성. FDCA에 대한 EG와 PDO의 반응성은 Fineman-Ross eq.을 사용하여 계산하였다.17

이때, f=f1/f2, F=F1/F2이며, f1, f2는 각각 EG와 PDO의 투입 몰비, F1, F2는 각각 EG와 PDO의 고분자 내의 몰비이다. r1, r2는 각각 EG와 PDO의 FDCA에 대한 반응성이다. 1H NMR을 사용하여 합성된 공중합체의 EG와 PDO에서 기인한 peak를 적분하여 각 비율을 구하고, 투입한 EG와 PDO의 몰비를 이용하여 Fineman-Ross eq.에서 -r1값이 기울기, r2값이 절편이 되어 각각의 반응성을 구하였다.

섬유 인장시험. 방사한 섬유는 single fiber testing system (FAVIMAT, Textechno H. Stein GmbH & Co., KG, Germany)을 사용하여 특성을 확인하였다. Linear density는 2 mm/min의 speed로 0.5 cN/tex의 pretention에서 측정하였다. Tensile strength와 elongation은 0.5 cN/tex의 pretention에서 20 mm/min의 speed로 측정하였다.

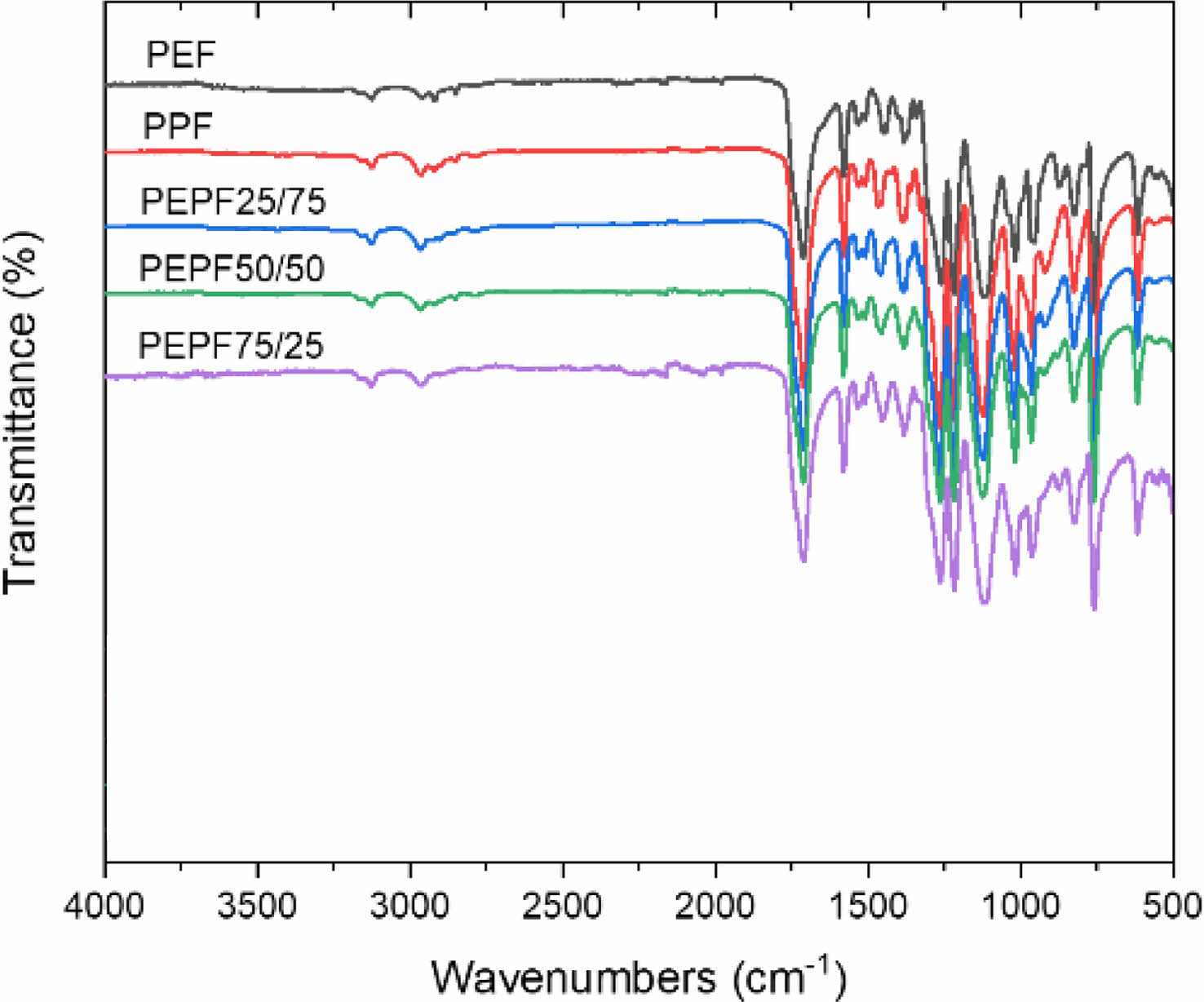

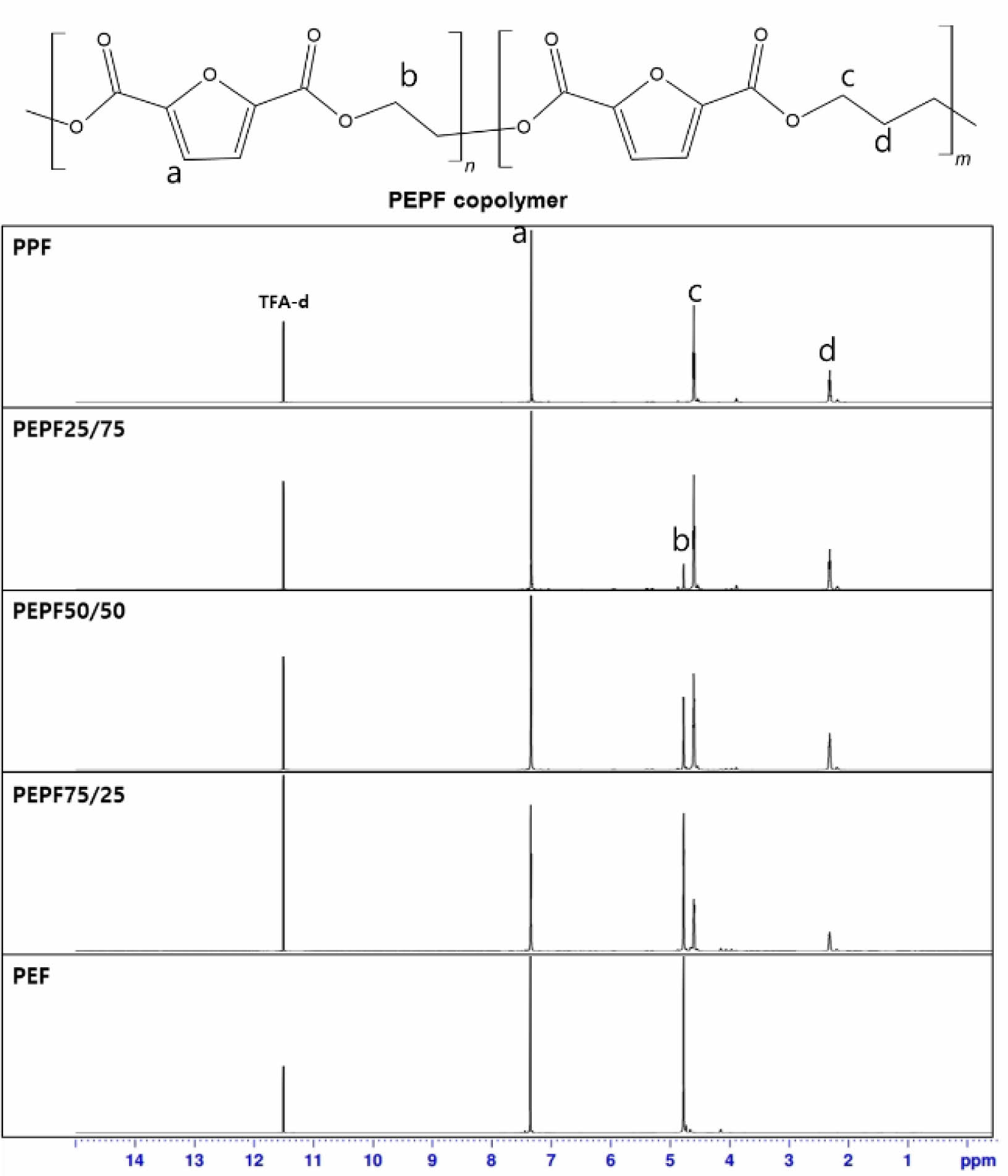

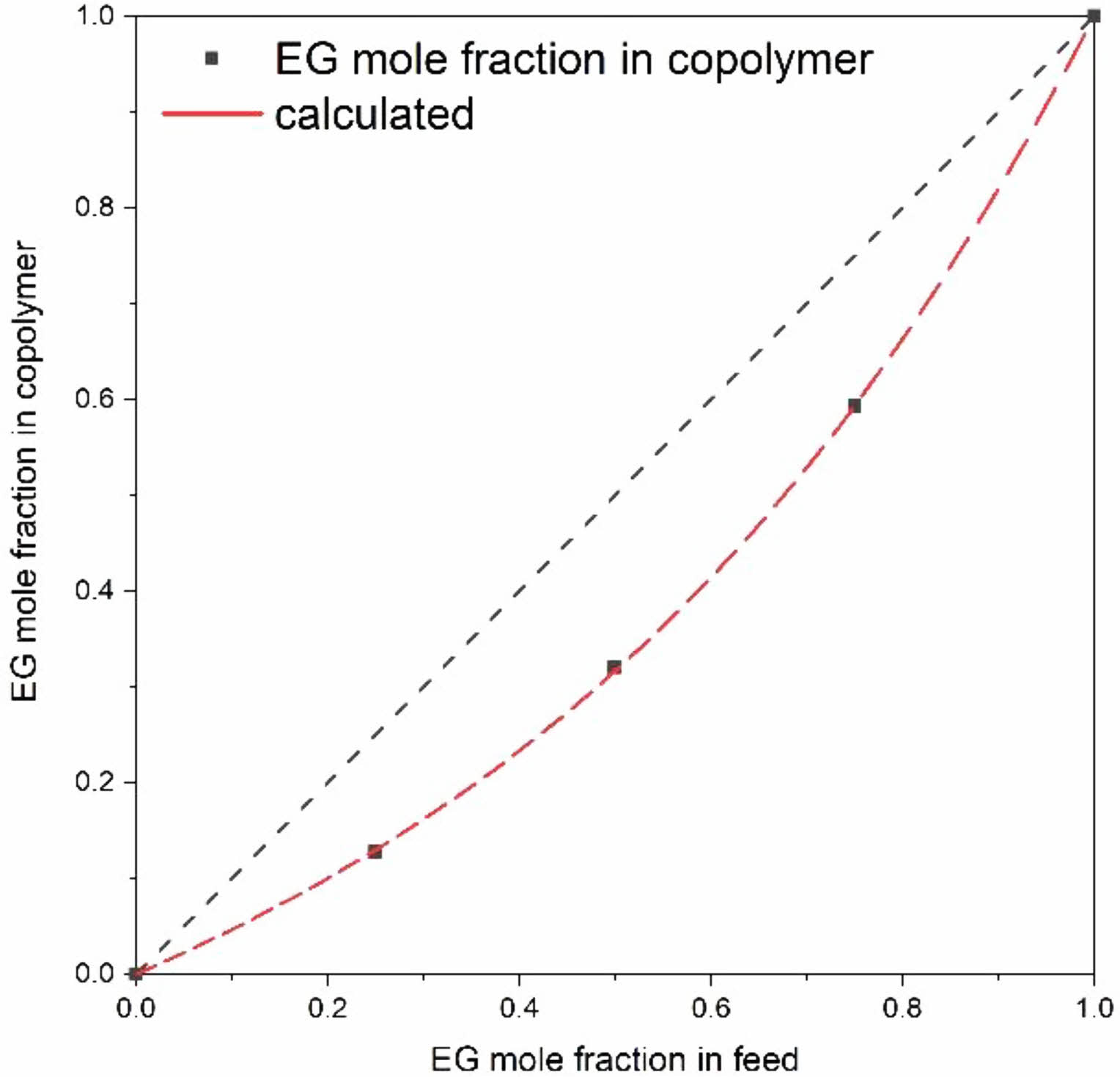

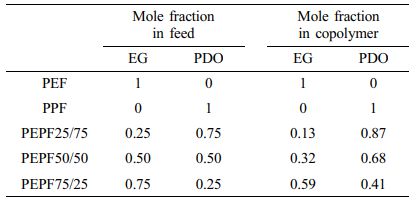

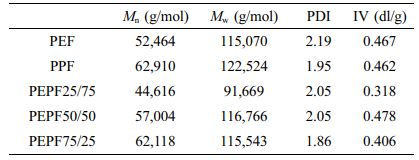

FTIR을 사용하여 확인한 PEF, PPF, PEPF의 구조를 Figure 2에 나타내었다. 3123 cm-1에서 furan ring의 =C-H stretching band, 968, 768 cm-1에서 furan ring의 C=C bending band, 1578 cm-1에서 furan ring의 C=C stretching band를 확인하였다. Ester group의 C=O와 C-O stretching band는 1733과 1262 cm-1에서 각각 나타났다. PEF와 PPF의 작용기가 거의 같기 때문에 FT-IR에서 상호간의 차이는 확인할 수 없으며, 주요 작용기의 peak만 확인할 수 있다. 일반적으로 투입한 단량체 비율과 공중합체의 조성은 일치하지 않기 때문에 1H NMR을 사용하여 PEPF 공중합체의 구조를 분석하였다(Figure 3). 7.4 ppm(a)은 furan ring에 있는 proton의 peak이다. 4.7 ppm(b)은 EG 부분에서 유래한 proton의 peak이고, 4.5 ppm(c)과 2.3 ppm(d)은 PDO 부분의 proton에 의해 나타난 peak이 다. 각 peak를 적분하여 고분자 내부의 EG와 PDO의 비율을 구하여 Table 1에 나타냈다. EG는 PDO와 비교하여 투입한 비율보다 낮은 비율로 copolyester에 합성되었으며, EG가 PDO보다 FDCA에 대한 반응성이 낮은 것을 확인할 수 있다(Figure 4). 정확한 경향을 확인하기 위해서 Fineman-Ross eq.을 사용하여 EG와 PDO의 투입비와 고분자내의 조성비로부터 FDCA에 대한 EG와 PDO의 반응성을 구하였다. 이로부터 계산된 rEG는 0.52, rPDO는 2.29로 계산되었으며, EG의 투입비 대비 반응 비율을Figure 4에 도시하였다. 이렇게 계산된 결과를 통해서 원하는 EG와 PDO의 비율을 갖는 copolyester를 합성할 수 있다. GPC 분석을 통하여 합성한 공중 합체의 분자량을 확인하였다(Table 2). 합성한 공중합체의 수평균분자량(Mn)은 모두 40000 g/mol 이상으로 나타났으며, EG와 PDO의 조성비에 따른 분자량의 경향성은 나타나지 않았다.

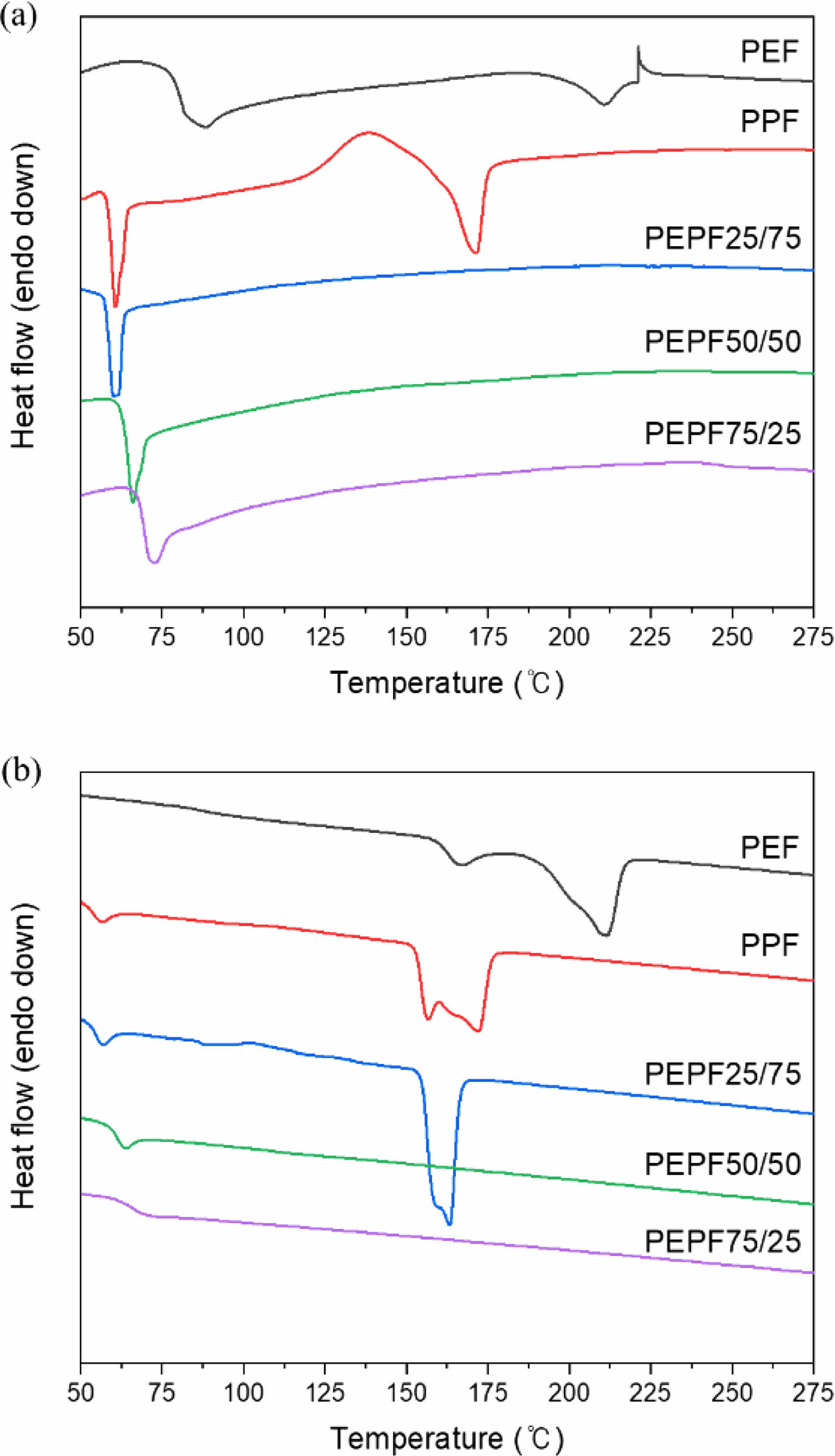

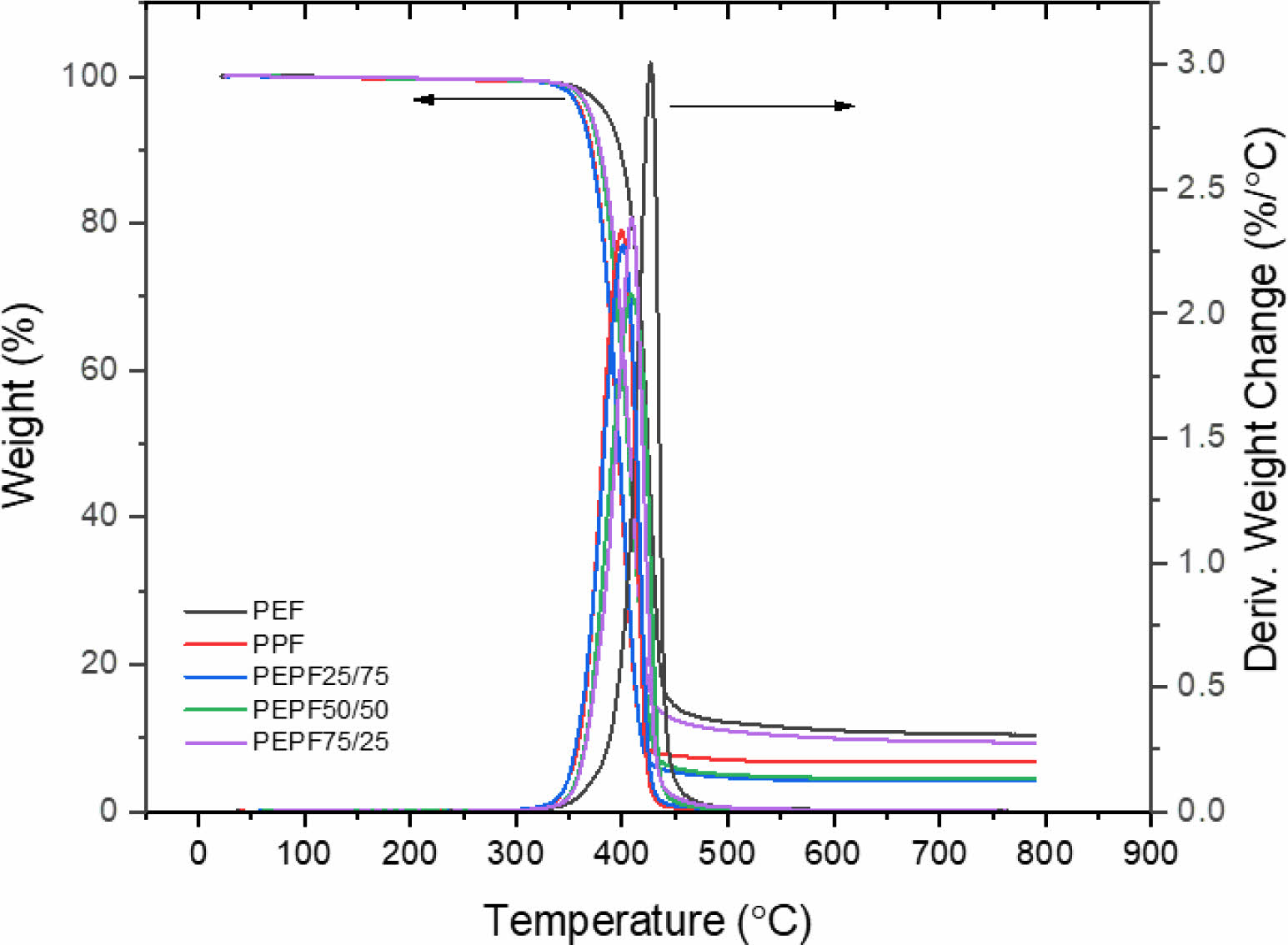

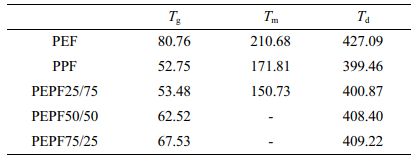

Figure 5와 Figure 6에 PEF, PPF, PEPF 공중합체의 DSC와 TGA 측정결과를 각각 나타냈다. Table 3에 각 공중합체의 Tg, Tm, Td를 정리하였다. PEF의 Tg는 80.76 oC이며, PPF의 Tg는 52.75 oC로 나타났다. 공중합체의 Tg는 PEF와 PPF의 Tg 사이에서 나타났으며, PEPF25/75, PEPF50/50, PEPF75/25의 Tg는 각각 53.48, 62.52, 67.53 oC에서 나타났다. PDO의 함량이 증가할수록 Tg가 낮아져 PPF의 Tg에 가까워지는 것으로 나타나 PEPF 공중합체는 일반적인 공중합체의 특성을 보이는 것을 확인하였다. PEF와 PPF의 Tm은 각각 210.68, 171.81 oC에서 나타났다. PEPF 공중합체의 Tm은 중합 후 급랭시킨 상태에서 측정하였을 때 나타나지 않았다. 정확한 확인을 위하여 PEPF 공중합체를 150 oC에서 16시간 처리 후 DSC를 재측정하였다. 일반적으로 PEF와 PPF는 결정생성속도가 느린 고분자로 알려져 있기 때문에 중합 후 바로 급랭했을 때보다 고온에서 장시간 열처리를 했을 때 결정이 더 잘 형성되어 뚜렷한 Tm이 나타났다. 열처리한 PEPF 공중합체 중에는 PEPF25/75만 결정이 형성되어 150.73 oC에서 Tm이 나타났다. PEPF50/50과 PEPF75/25는 Tm이 나타나지 않아 비정질 고분자인 것을 확인하였다. 공중합체의 조성비가 단일중합체에 가까운 PEPF25/75에서만 뚜렷한 Tm이 나타나고 그 값이 PEF와 PPF의 Tm보다 낮은 것은 pseudo-eutectic 거동을 보이는 일반적인 랜덤 공중합체의 특징이며, 이는 한 단량체의 반복단위가 다른 단량체의 결정성장을 방해하기 때문이다.18 PEF와 PPF의 Td는 각각 427.09, 399.46 oC로 나타났다(Figure 6). PPF가 PEF보다 메틸렌기의 수가 더 많기 때문에 더 낮은 열 안정성을 갖는다. PEPF 공중합체의 경우에도 EG의 함량이 증가할수록 열분해온도가 증가하는 것으로 나타났다.19

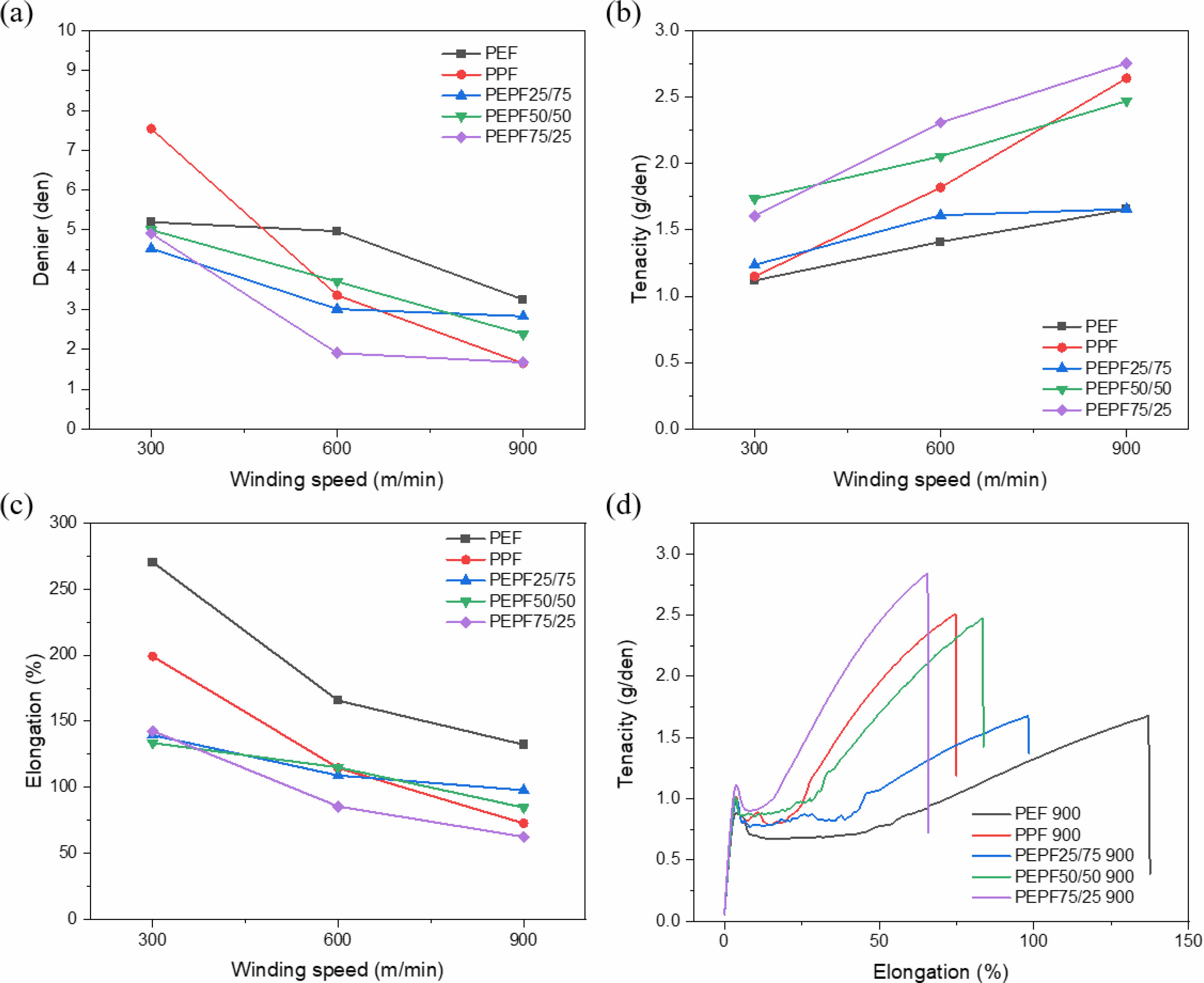

합성한 copolyester는 간이 방사기를 사용하여 300, 600, 900 m/min의 세가지 winding speed 조건에서 용융방사하였다. PEF, PPF, PEPF25/75는 230, 190, 170 oC에서 각각 방사하였으며, PEPF50/50과 PEPF75/25는 Tm이 나타나지 않아 임의의 온도(195 oC)에서 방사하였다. 각 copolyester에 최적화된 방사조건이 아니기 때문에 섬유의 종류에 따른 경향이 명확하게 나타나지 않았다. Figure 7에서 보이는 것처럼 방사된 섬유는 모두 옅은 노란빛을 띄었다. 이는 중합된 copolyester의 색에서 기인한 것이며, 일반적으로 원료의 순도와 중합과정에서 발생하는 부반응에 의해 나타난다고 알려져 있다.20 방사한 섬유는 추가적인 연신이나 열처리를 거치지 않고 방사된 그대로 인장시험을 하였다.

Figure 8에서 확인할 수 있듯이 방사된 섬유는 winding speed가 높아짐에 따라서 denier가 작아지고, tenacity가 높아지며, elongation이 줄어드는 특성이 나타났다. Figure 8(d)에 copolyester의 인장곡선에서 모든 copolyester가 전형적인 미연신사의 거동을 보이고 있다. 항복점 이후에서 연신거동과 strain hardening 거동을 확인할 수 있다. PEF 섬유에 비해 PPF와 공중합체 섬유는 강한 strain hardening 경향을 보이며 공중합체에서는 EG양이 증가할수록 비정질 고분자 특성을 보인다. 특히 PPF, PEPF75/25, PEPF50/50의 경우 방사 공정과 strain hardening 과정에서 섬유 길이 방향으로 분자쇄가 배향되어 기계적 강도가 향상된 섬유 특성을 보이는 것으로 판단된다. 또한 공중합체 조성과 연신 공정을 통해 결정성과 분자 배열을 조절이 가능하여 다양한 물성을 갖는 섬유로 활용이 기대된다.21

|

Figure 2 FT-IR spectra of PEF, PPF and PEPF copolymers. |

|

Figure 3 1H NMR spectra of PEF, PPF and PEPF. |

|

Figure 4 EG mole fraction in copolymer according to feed. |

|

Figure 5 DSC curves of (a) as-prepared; (b) thermal treated PEF, PPF and PEPF copolymers. |

|

Figure 6 TGA thermograms of PEF, PPF and PEPF copolymers. |

|

Figure 7 Melt spun copolyester fibers at winding speed of 300, 600 and 900 m/min. |

|

Figure 8 (a) Denier; (b) tenacity; (c) elongation of copolyester fibers according to winding speed; (d) tenacity curve of copolyester fibers at winding speed of 900 m/min. |

|

Table 1 Mole Fraction of EG and PDO in Copolym ers According to Mole Fraction in Feed |

|

Table 3 Thermal Properties of PEF, PPF, PEPF 25/75, PEPF50/50 and PEPF 75/25 (unit: oC) |

바이오 기반의 고분자인 PEF, PPF와 그 공중합체를 합성하였다. 합성된 공중합체의 조성비를 통해 EG와 PDO의 반응성을 계산하였으며, PDO 성분이 투입 비율 대비 더 많이 나타나 EG에 비해 PDO의 반응성이 높은 것을 확인하였다. 공중합체의 섬유 활용 가능성을 확인하기 위하여 용융방사를 통해 섬유를 제작하였으며, 인장특성을 확인하였다. 방사된 copolyester 섬유의 인장거동은 전형적인 미연신사의 거동을 보였으며, winding speed에 따라서 denier와 elongation이 감소하고, tenacity가 증가하여 일반적인 섬유 공정에 따른 특성을 보였다. 방사 조건의 최적화 및 연신 공정에 대한 추가적인 연구를 통해 기존 산업에 사용되는 PET 섬유를 점차 바이오 기반 copolyester로 대체할 수 있을 것으로 전망한다.

- 1. Iwata, T. Biodegradable and Bio-Based Polymers: Future Prospects of Eco-Friendly Plastics. Angew. Chem. Int. Ed. Engl. 2015, 54, 3210-3215.

-

- 2. Vink, E. T.; Rabago, K. R.; Glassner, D. A.; Gruber, P. R. Applications of Life Cycle Assessment to NatureWorksTM Polylactide (PLA) Production. Polym. Degrad. Stab. 2003, 80, 403-419.

-

- 3. Zhu, J.; Cai, J.; Xie, W.; Chen, P. H.; Gazzano, M.; Scandola, M.; Gross, R. A. Poly(butylene 2,5-furan dicarboxylate), a Biobased Alternative to PBT: Synthesis, Physical Properties, and Crystal Structure. Macromolecules 2013, 46, 796-804.

-

- 4. Gandini, A. The Irruption of Polymers from Renewable Resources on the Scene of Macromolecular Science and Technology. Green Chem. 2011, 13, 1061-1083.

-

- 5. Gallezot, P. Conversion of Biomass to Selected Chemical Products. Chem. Soc. Rev. 2012, 41, 1538-1558.

-

- 6. Zhang, Z.; Deng, K. Recent Advances in the Catalytic Synthesis of 2,5-Furandicarboxylic Acid and Its Derivatives. ACS Catal. 2015, 5, 6529-6544.

-

- 7. Davis, S. E.; Zope, B. N.; Davis, R. J. On the Mechanism of Selective Oxidation of 5-Hydroxymethylfurfural to 2,5-Furandi- carboxylic Acid Over Supported Pt and Au Catalysts. Green Chem. 2012, 14, 143-147.

-

- 8. Sousa, A. F.; Vilela, C.; Fonseca, A. C.; Matos, M.; Freire, C. S.; Gruter, G. J. M.; Coelho, J. F.; Silvestre, A. J. Biobased Polyesters and Other Polymers from 2,5-Furandicarboxylic Acid: A Tribute to Furan Excellency. Polym. Chem. 2015, 6, 5961-5983.

-

- 9. Gandini, A.; Silvestre, A. J.; Neto, C. P.; Sousa, A. F.; Gomes, M. The Furan Counterpart of Poly(ethylene terephthalate): An Alternative Material Based on Renewable Resources. J. Polym. Sci. Part A: Polym. Chem. 2009, 47, 295-298.

-

- 10. Guidotti, G.; Soccio, M.; Lotti, N.; Gazzano, M.; Siracusa, V.; Munari, A. Poly(propylene 2,5-thiophenedicarboxylate) vs. Poly- (propylene 2,5-furandicarboxylate): Two Examples of High Gas Barrier Bio-Based Polyesters. Polymers 2018, 10, 785-798.

-

- 11. Soccio, M.; Costa, M.; Lotti, N.; Gazzano, N.; Siracusa, V.; Salatelli, E.; Manaresi, P.; Munari, A. Novel Fully Biobased Poly(butylene 2,5-furanoate/diglycolate) Copolymers Containing Ether Linkages: Structure-Property Relationships. Eur. Polym. J. 2016, 81, 397-412.

-

- 12. Sun, L.; Wang, J.; Mahmud, S.; Jiang, Y.; Zhu, J.; Liu, X. New Insight into the Mechanism for the Excellent Gas Properties of Poly(ethylene 2,5-furandicarboxylate) (PEF): Role of Furan Ring’s Polarity. Eur. Polym. J. 2019, 118, 642-650.

-

- 13. Burgess, S. K.; Leisen, J. E.; Kraftschik, B. E.; Mubarak, C. R.; Kriegel, R. M.; Koros, W. J. Chain Mobility, Thermal, and Mechanical Properties of Poly(ethylene furanoate) Compared to Poly(ethylene terephthalate). Macromolecules 2014, 47, 1383-1391.

-

- 14. Vannini, M.; Marchese, P.; Celli, A.; Lorenzetti, C. Fully Biobased Poly(propylene 2,5-furandicarboxylate) for Packaging Applications: Excellent Barrier Properties as A Function of Crystallinity. Green Chem. 2015, 17, 4162-4166.

-

- 15. Ward, I. M.; Wilding, M. A.; Brody, H. The Mechanical Properties and Structure of Poly(m-methylene Terephthalate) Fibers. J. Polym. Sci. Part B: Polym. Phys. 1976, 14, 263-274.

-

- 16. Bikiaris, D. N.; Papageorgiou, G. Z.; Achilias, D. S. Synthesis and Comparative Biodegradability Studies of Three Poly(alkylene succinate)s. Polym. Degrad. Stab. 2006, 91, 31-43.

-

- 17. Fineman, M.; Ross, S. D. Linear Method for Determining Monomer Reactivity Ratios in Copolymerization. J. Polym. Sci. 1950, 5, 259-265.

-

- 18. Konstantopoulou, M.; Terzopoulou, Z.; Nerantzaki, M.; Tsagkalias, J.; Achilias, D. S.; Bikiaris, D. N.; Exarhopoulos, S.; Papageorgiou, D. G.; Papageorgiou, G. Z. Poly(ethylene furanoate-co-ethylene terephthalate) Biobased Copolymers: Synthesis, Thermal Properties and Cocrystallization Behavior. Eur. Polym. J. 2017, 89, 349-366.

-

- 19. Tsanaktsis, V.; Vouvoudi, E.; Papageorgiou, G. Z.; Papageorgiou, D. G.; Chrissafis, K.; Bikiaris, D. N. Thermal Degradation Kinetics and Decomposition Mechanism of Polyesters Based on 2,5-Furandicarboxylic Acid and Low Molecular Weight Aliphatic Diols. J. Anal. Appl. Pyrolysis 2015, 112, 369-378.

-

- 20. Papadopoulos, L.; Magaziotis, A.; Nerantzaki, M.; Terzopoulou, Z.; Papageorgiou, G. Z.; Bikiaris, D. N. Synthesis and Characterization of Novel Poly(ethylene furanoate-coadipate) Random Copolyesters with Enhanced Biodegradability. Polym. Degrad. Stab. 2003, 156, 32-42.

-

- 21. Ward, I. M. The Molecular Structure and Mechanical Properties of Polyethylene Terephthalate Fibers. Text. Res. J. 1961, 31, 650-664.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2022 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(3): 382-388

Published online May 25, 2022

- 10.7317/pk.2022.46.3.382

- Received on Feb 4, 2022

- Revised on Mar 24, 2022

- Accepted on Mar 31, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Ki-Young Kim

-

Material & Component Convergence R&D Department, Korea Institute of Industrial Technology (KITECH), 143, Hanggaul-ro, Sangnok-gu, Ansan-si, Gyeonggi-do 15588, Korea

- E-mail: kkim@kitech.re.kr

- ORCID:

0000-0002-9255-3264

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.