- Effects of Peroxides and Crosslinking Coagents on the Physical Properties of NBR Compounds

Department of Chemical Engineering, Chungbuk National University, 1 Chungdaero, Seowongu, Cheongju, Chungbuk 28644, Korea

- 과산화물 및 가교조제가 NBR 컴파운드의 물성에 미치는 영향

충북대학교 공과대학 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Nitrile butadiene rubber (NBR) is widely used in various industrial fields due to its excellent oil and chemical resistance, so the application of an appropriate crosslinking system is essential to optimize its properties. Therefore, the effects of peroxides and crosslinking coagents on the physical properties of NBR compounds were investigated in this study. NBR compounds were manufactured by varying the types and contents of 4 peroxides and 3 crosslinking coagents and were produced in crosslinked sheet form to investigate hardness, tensile properties, and aging resistance in air and oil. When the same amount (3.5 phr) was added, the NBR compound containing butyl 4,4-di(tert-butylperoxy) valerate showed the best physical properties. The NBR compound containing 1 phr of trimethylolpropane trimethacrylate as a crosslinking coagent showed the best physical properties. The results of this study can be used as basic data for the development of NBR compound materials with excellent physical properties.

Nitrile butadiene rubber(NBR)는 내유성과 내화학성이 우수하여 다양한 산업 분야에 널리 사용되므로 물성을 최적화하기 위해 적절한 가교 시스템의 적용이 필수적이다. 따라서, 본 연구에서는 과산화물 및 가교조제가 NBR 컴파운드의 물성에 미치는 영향을 조사하였다. 4종의 과산화물과 3종의 가교조제의 종류와 함량을 달리하여 NBR 컴파운드를 제조하고 가교 된 시트 형태로 제작하여 경도, 인장특성, 공기 및 오일 중 노화 저항성을 조사하였다. 동일한 함량(3.5 phr)의 과산화물을 투입할 경우 butyl 4,4-di(tert-butylperoxy) valerate를 함유한 NBR 컴파운드의 물성이 가장 우수하였다. 가교조제로 trimethylolpropane trimethacrylate를 1 phr 투입한 NBR 컴파운드가 가장 좋은 물성을 나타내었다. 본 연구결과는 우수한 물성의 NBR 컴파운드 소재 개발을 위한 기초 자료로 활용될 수 있을 것이다.

The nitrile butadiene rubber (NBR) compound containing butyl 4,4-di(tert-butylperoxy) valerate (BDPV) showed the best tensile properties among 4 peroxides used in this study.

Keywords: nitrile butadiene rubber, peroxides, crosslinking coagent, hardness, tensile properties, aging resistance.

저자들은 이해상충이 없음을 선언합니다.

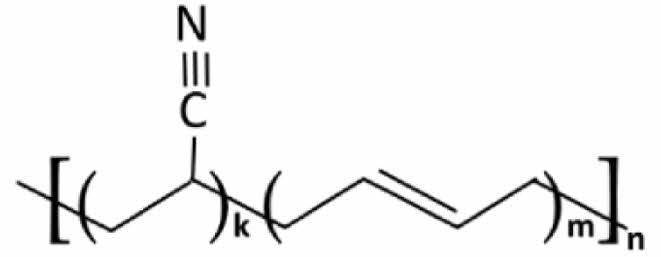

Nitrile butadiene rubber(NBR)은 고무 산업에서 아주 중요한 합성 고무로, 1930년대 초 독일의 화학회사 BASF에서 처음으로 개발되었다.1 아크릴로나이트릴(acrylonitrile)과 부타다이엔(butadiene)의 공중합체인 NBR의 화학적 구조를 Figure 1에 간략하게 나타내었다. NBR은 내유성과 내열성이 뛰어나 특히 군수 산업에서 연료 및 윤활유에 대한 저항성이 필요한 항공기 엔진과 군용 차량 부품에 널리 사용되어 왔다. NBR의 주요 구성 성분인 아크릴로나이트릴은 고무의 내유성과 내화학성을 제공하며, 부타다이엔은 고무의 탄력성과 내마모성을 부여하는 역할을 한다.2,3 제2차 세계대전의 영향으로 1940년대에 NBR 관련 산업이 크게 확대되었으며, 1950년대에 자동차 엔진 오일 씰 등 다양한 부품에 적용되기 시작하였다.4 1960년대와 1970년대에 품질 개선과 새로운 응용 분야의 확대가 이루어졌고, 화학 공정 및 석유화학 산업에서도 NBR의 수요가 증가하였다.5

현재 NBR은 다양한 산업분야에서 주요 소재로 자리매김하고 있다. 자동차 산업에서 엔진 오일 씰, 연료 라인, 고무 씰 등 다양한 부품에 사용된다. NBR은 연료 및 윤활유와의 접촉에도 안정적인 성능을 유지하고 고온 및 고압 환경에서도 변형 없이 작동할 수 있게 하며 이는 자동차 엔진의 효율성과 내구성을 유지하는 데 필수적이다.6 항공기의 엔진, 유압 시스템 및 연료 시스템 등에서 NBR은 고온, 고압, 저온 등 극한 조건에서도 안정적인 성능을 발휘하며 항공기의 안전성을 보장하는 중요한 역할을 한다.7 석유화학 플랜트에서 가스켓, 패킹, 호스 등의 부품에 NBR이 사용되며, 이는 공정의 안전성과 생산성을 향상시키는 데 중요한 역할을 한다. 특히, NBR의 내화학성 덕분에 다양한 화학 약품과 접촉하는 환경에서도 변형 없이 성능을 유지할 수 있다.8-10

NBR의 화학적 구조는 아크릴로나이트릴과 부타다이엔의 비율에 따라 결정되며, 이 비율은 NBR의 물리화학적 성질에 직접적인 영향을 미친다. 아크릴로나이트릴 함량이 높아지면 내유성과 내화학성이 향상되는 반면, 저온에서의 유연성은 감소한다. 반대로, 부타다이엔 함량이 높아지면 탄성과 저온 유연성이 증가하지만, 내유성은 저하된다.11-13 따라서 적용 분야에 따라 두 성분의 비율을 적절히 조절한 NBR을 사용하여야 한다.14

NBR은 일반적으로 -40 ℃에서 120 ℃까지의 온도 범위에서 안정적이다. 그러나 가교 과정을 통해 NBR의 내열성을 높일 수 있다. 황 가교 또는 과산화물 가교에 의해 내열성 및 내화학성이 크게 향상되며, 이는 고온 및 고압 환경에서도 NBR의 성능을 유지하게 한다.15 황 가교는 전통적인 NBR 가교 방식으로, 황을 사용해 고무의 선형 고분자 사슬의 이중결합 사이에 황이 가교 결합을 형성하도록 한다. 이 방식은 고무의 탄성 및 내열성을 향상시키는 동시에 제조 비용을 절감할 수 있는 장점이 있다. 그러나 황 가교 방식은 고온에서의 내구성이 제한적일 수 있으므로 일부 산업 환경에서 NBR의 성능 저하를 초래할 수 있다.16 과산화물 가교는 고온 및 고압 환경에서의 성능을 더욱 강화할 수 있는 방법으로, 최근 들어 많은 산업 분야에서 황 가교 NBR을 대체하며 주목받고 있다. 과산화물 가교는 NBR의 열적 안정성을 높여, 고온 환경에서도 오랜 시간 성능을 유지할 수 있게 한다. 이 가교 방식은 특히 판형 열교환기 가스켓과 같은 고성능 부품의 제조에 매우 효과적이며,17 과산화물 가교를 적용한 NBR은 120 ℃에서도 내구성을 유지할 수 있다.15,18

본 연구에서는 4 종의 과산화물 가교제와 3 종의 가교조제의 종류와 함량을 달리하여 NBR 컴파운드를 제조하고 가교 된 시트 형태로 가공, 제작하여 시트 샘플의 경도, 인장특성, 공기 및 오일 중 노화 저항성을 조사하고 분석하였으며, 이를 통해 우수한 물성의 NBR 컴파운드 및 제품을 제조하기 위해 필요한 실험 데이터 및 아이디어를 제공하고자 한다.

|

Figure 1 A simple chemical structure of NBR. |

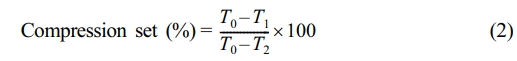

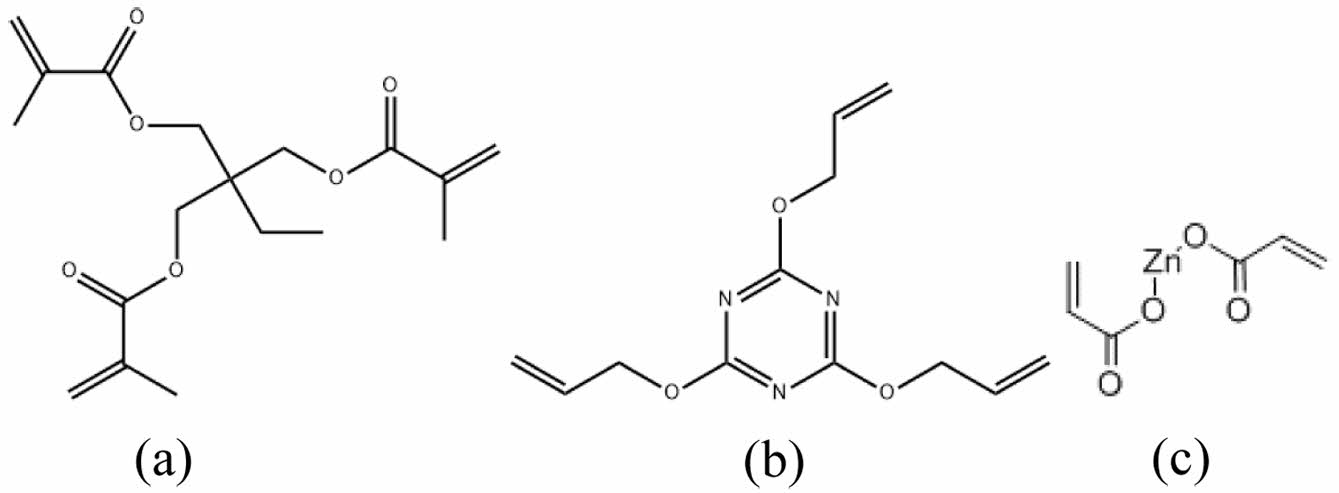

시약 및 재료. NBR은 금호석유화학(Korea)의 KNB35L (acrylonitrile 함량 34%)을 사용하였고, 충전제로 Orion Engineered Carbons(England)사의 범용 카본블랙(N660)을 사용하였다. 과산화물 가교제는 Nouryon(USA)사의 dicumyl peroxide(DCP), 2,5-dimethyl-2,5-di(tert-butylperoxy) hexane (DDPH), di(tert-butylperoxyisopropyl) benzene(DPIB), butyl 4,4-di(tert-butylperoxy) valerate(BDPV)를 각각 사용하였다. 가교조제는 Sartomer(USA)사의 trimethylolpropane trimethacrylate (TMTPMA), Kettliz(Germany)사의 triallyl cyanurate(TAC), Jinyang Chemical(Korea)의 zinc diacrylate(ZDA)를 각각 사용하였다. 활성화제는 Hanil Chemical(Korea)의 zinc oxide와 LG H&H(Korea)사의 stearic acid를 사용하였다. 산화방지제는 SI Group(USA)의 2,2,4-trimethyl-1,2-dihydroquinoline polymer (RD)를 사용하였다. 가소제는 LG Chemical(Korea)의 dioctyl terephthalate(DOTP)를 사용하였고, 가공조제는 Struktol(USA)사의 고분자량 지방산 에스터 블렌드(WB222)를 사용하였다. 모든 시약 및 재료는 상용품을 정제 없이 그대로 사용하였으며, Figure 2와 3에 본 연구에서 사용한 4종의 과산화물 가교제와 3종의 가교조제의 화학적 구조를 각각 나타내었다.

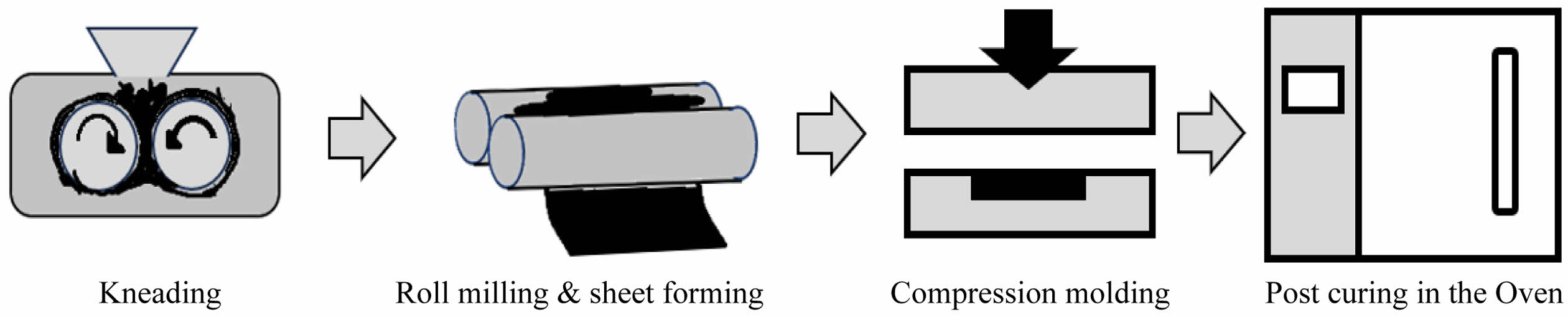

시편 제작. 먼저 NBR을 kneader(3L dispersion kneader, (주) 한국엠텍, Korea)에 투입하여 3분 동안 혼련한 후 카본블랙을 투입하여 2분 동안 혼련하고, 다시 활성화제, 산화방지제, 가소제, 가공조제를 투입한 다음 약 15분 동안 혼련하였다. Kneader 내부의 온도는 재료 투입 시 30-40 ℃였으며 120 ℃에 도달하면 컴파운드를 kneader로부터 배출하였다.

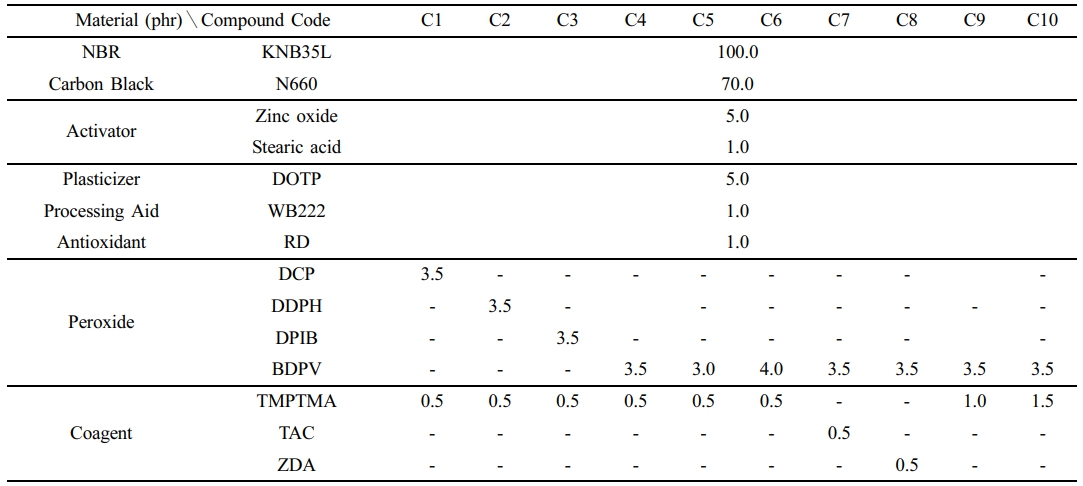

배출한 컴파운드를 open roll mill(6″ open roll mill, (주)봉신, Korea)에서 혼합하면서 가교제 및 가교조제를 투입하고 4분 동안 혼련한 다음 4 mm 두께의 시트로 취출하였다. 취출한 컴파운드 시트는 프레스(200 ton, (주)영신유압, Korea)와 금형(150×150×2T, 표면 경질 크롬 도금, (주)영신유압)을 이용하여 150 kgf/cm2, 170 ℃에서 10분 동안 압축성형 후 160 ℃의 열풍순환식 오븐에서 100분 동안 후가교하여, 판상(150×150×2.0 mm) 샘플로 제작되었다. Figure 4에 판상의 NBR 컴파운드 샘플을 제작 과정을 그림으로 나타내었으며 Table 1에 각 NBR 컴파운드 샘플의 코드명 및 조성을 나타내었다. 종합적으로 가장 우수한 물성을 보이는 과산화물 가교제인 BDPV의 함량은 3.0-4.0 phr(parts per hundreds of rubber)로 변화를 주었으며, 역시 실험 결과 종합적으로 가장 우수한 물성을 보이는 가교조제인 TMPTMA의 함량은 0.5-1.5 phr로 변화를 주었다.

물성 측정. NBR 컴파운드의 물성 측정 시험은 KS M 6518 (가황 고무 물리 시험방법)에 준하여 시행하였다.

경도: 시편의 경도를 측정하기 위하여 Asker사(Japan)의 A type 경도계를 사용하였다. 두께가 약 2 mm인 시편 3개를 겹쳐 A type의 경도계로 경도를 측정하였다. 이 때 5회 반복 측정한 후 평균값을 취하였다.

인장 특성: 시편의 인장특성을 측정하기 위하여 명지테크 (Korea)사의 만능재료시험기 UTM2000을 사용하였다. Dumbell 사(Japan)의 커터를 사용하여 아령형 3호(두께 2 mm, overall 폭 25 mm, gage 폭 5 mm, 총 길이 100 mm, gage 길이 20 mm) 시편 4개를 제작하였다. 각 시편을 500 mm/min의 일정한 속도로 인장하며 파단 되는 시점에서의 하중 및 늘어난 길이를 측정하여 인장강도와 신장률을 얻은 후 평균값을 취하였다.

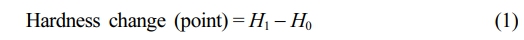

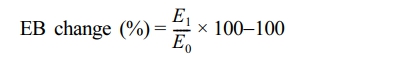

공기 중 노화 시험: 140 ℃의 열풍순환 오븐 내에서 72시간 동안 시편을 공기 중 노화 처리하였다. 노화 처리한 시편은 상온에서 24시간 동안 방치한 후 물성을 측정하였다. 공기 중 노화 처리한 시편의 경도는 위에서 언급한 경도 측정 방법으로 측정하였다. Dumbell사의 커터를 사용하여 아령형 3호 시편 4개를 제작한 후 공기 중 노화 처리하고 인장 특성을 측정하였으며 KS M 6518에 따라 아래의 식을 이용해 변화율을 계산하였다.

H0 = 노화 전 경도, H1 = 노화 후 경도

T0 = 노화 전 인장강도, T1 = 노화 후 인장강도

E0 = 노화 전 신장률, E1 = 노화 후 신장률

공기 중 노화 처리한 시편의 영구압축줄음율(compression set)을 측정하기 위하여 높이 12 mm, 지름 28 mm의 원기둥 시편을 제작하였다. 크롬 도금된 두 개의 평행 금속판 사이에 원기둥 시편을 배치하고, 9.5 mm (T2) 스페이서를 넣어 압축한 상태에서 시편을 140 ℃의 온도가 유지되는 열풍순환 오븐에 넣고 72시간 동안 노화 처리하였다. 노화 처리 후 압축장치에서 시편을 꺼내어 실온에서 30 분 동안 냉각한 후 높이(T1)를 측정하여, 노화 후의 높이 감소율로부터 영구압축줄음률을 아래의 식을 이용해 계산하였다.

시험한 시편의 수는 총 4개였으며 이들의 시험결과에 대한 평균값을 취하였다.

오일 중 노화 시험: 시편을ASTM#1 오일(Kinematic Viscosity at 99 ℃ = 20 mm2/s, Flash Point by COC(Cleveland Open Cup) = 243 ℃, Supplier = R. E. Carroll Inc., USA)에 침적한 후, 120 ℃의 열풍순환 오븐에서 72시간 동안 노화 처리하였다. 노화 처리한 시편은 실온의 사용하지 않은 ASTM#1 오일에 침적하여 30분 동안 냉각시킨 후 꺼내어 아세톤으로 닦은 다음 물성을 측정하였다.오일 중 노화 처리한 시편의 경도는 위에서 언급한 경도 측정 방법으로 측정하였다. Dumbell 사의 커터를 사용하여 아령형 3호 시편 4개를 제작한 후 오일 중 노화 처리하고 인장 특성을 측정하였다.부피 변화율을 측정하기 위해 노화 처리 전 시편(20×30×2 mm)의 공기 중의 질량(W1)을 측정하고, 실온의 증류수 중의 질량(W2)을 측정한 다음, 알코올에 담갔다 즉시 꺼내어 표면의 액체를 제거하고 오일 중 노화 처리한 후 실온의 사용하지 않은 ASTM#1 오일에 침적하여 30분 동안 냉각한 후 다시 아세톤으로 표면을 닦은 다음 공기 중의 질량(W3)을 측정하였고, 다시 실온의 증류수 중의 질량(W4)을 측정하였다. KS M 6518에 따라 아래 식을 이용하여 각 시편의 부피 변화율(∆V)을 계산 후 평균값을 취하였다.

|

Figure 2 Chemical structures of the peroxides: (a) DCP; (b) DDPH; (c) DPIB; (d) BDPV. |

|

Figure 3 Chemical structures of the crosslinking coagents: (a) TMTPMA; (b) TAC; (c) ZDA. |

|

Figure 4 Preparation of an NBR compound and fabrication of a sheet sample using the compound. |

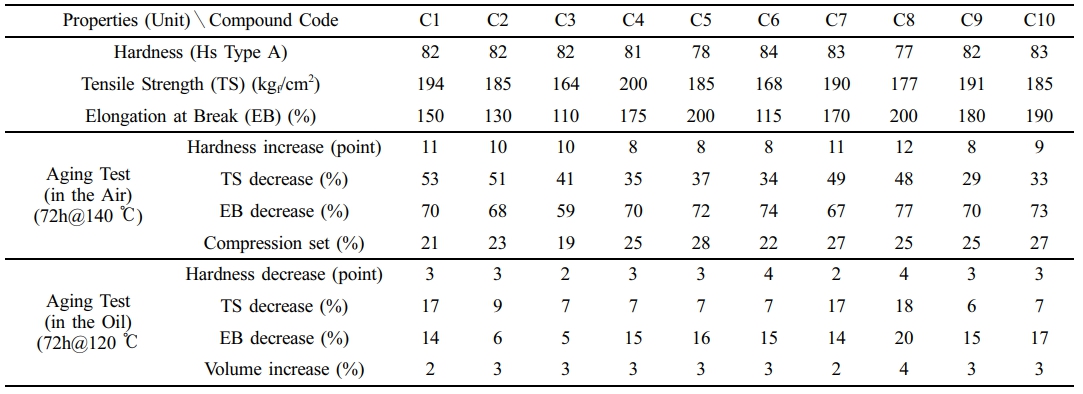

각 NBR 컴파운드의 경도, 인장강도, 파단신율, 공기 및 오일 중 노화 시험 데이터를 Table 2에 정리하여 나타내었다.

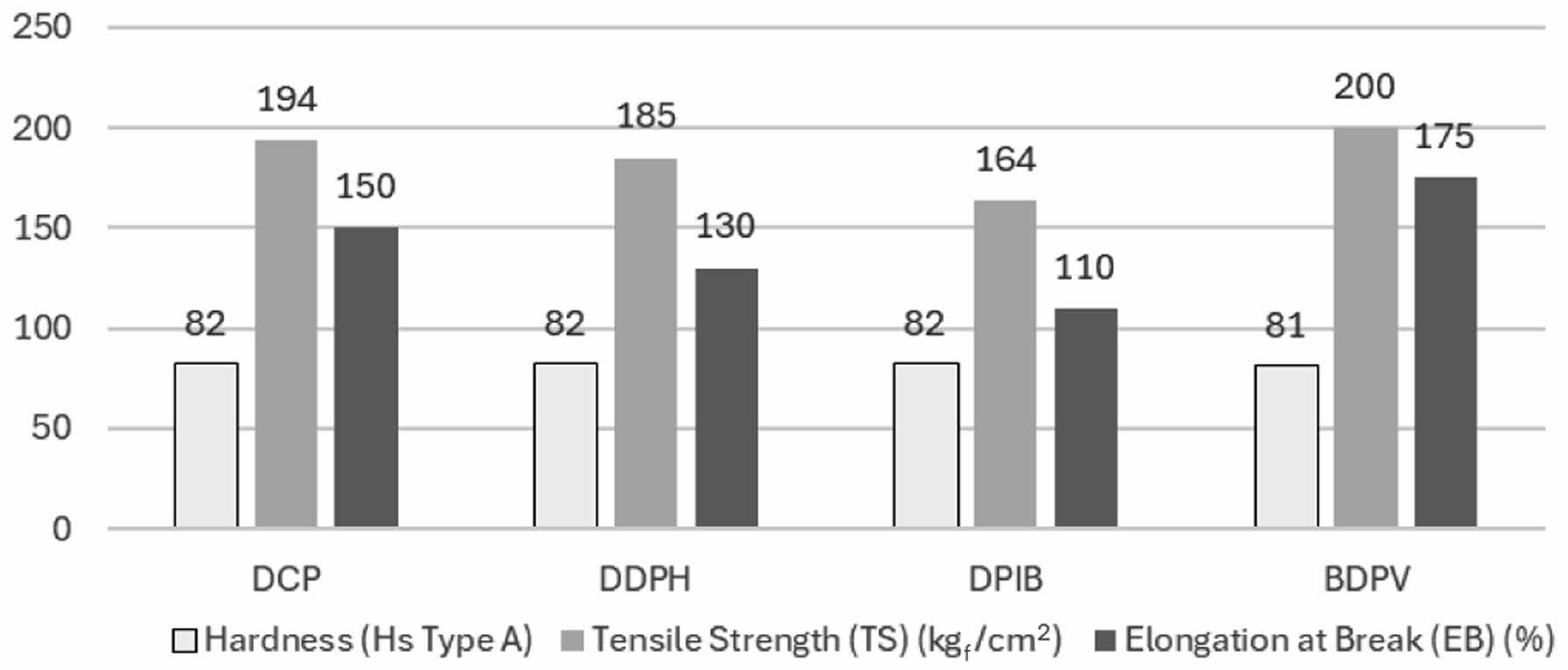

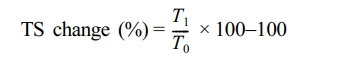

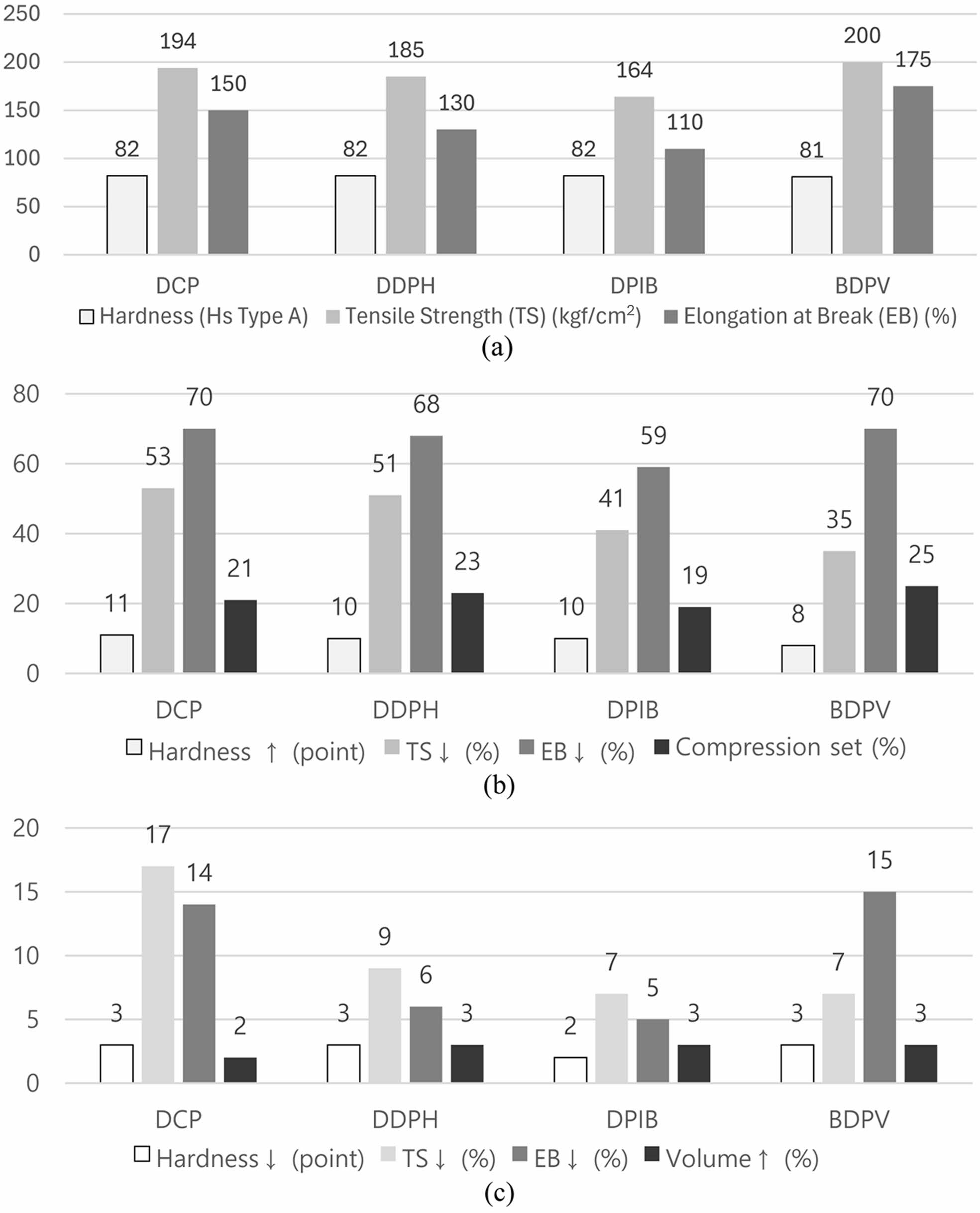

과산화물의 종류에 따른 물성 변화. 주가교제인 과산화물의 함량이 3.5 phr로 일정한 상태에서 과산화물의 종류에 따른 NBR 컴파운드의 물성 변화를 보기 위해 Table 2에 정리된 NBR 컴파운드 C1~C4의 물성 및 노화 저항성 실험 데이터를 Figure 5에 그래프로 나타냈으며 이를 바탕으로 과산화물의 종류가 NBR 컴파운드의 물성에 미치는 영향을 분석하였다.

과산화물의 종류에 상관없이 NBR 컴파운드의 경도는 81에서 82로 거의 동일하게 나타났다. 인장강도 측정 결과, BDPV가 200 kgf/cm2으로 가장 높았으며, DCP가 194 kgf/cm2, DDPH가 185 kgf/cm2로 뒤를 이었다. DPIB는 164 kgf/cm2로 가장 낮은 인장강도를 나타냈다. 파단신율은 BDPV가 175%로 가장 높았으며, DCP는 150%, DDPH는 130% 였고, DPIB는 110%로 가장 낮은 값을 보였다.

공기 중 노화 시험 결과, 경도 변화는 BDPV가 8 point로 가장 작은 변화를 보였고, DCP는 11 point로 가장 큰 변화를 보였다. 인장강도 변화율에서는 BDPV가 35%로 가장 작은 감소율을 보였으며, DCP는 53%로 가장 큰 감소율을 나타냈다. 파단신율 변화율의 경우, DPIB가 가장 낮은 변화를 보였지만 노화 전 시편의 파단신율이 가장 낮았다. 영구압축줄음률(compression set, %)은 DPIB가 19%로 가장 낮은 값을 보였으며, BDPV가 25%로 가장 높은 값을 보였다.

오일 중 노화 시험 결과, 경도 변화는 DPIB에서 2 point로 가장 작게 나타났으며, 인장강도 변화율에서는 DPIB와 BDPV가 각각 7%로 인장강도 감소가 가장 작았다. 반면, DCP는 17%로 가장 큰 감소율을 보였다. 파단신율 변화율은 DPIB가 5%로 가장 작았고 BDPV는 15%로 상대적으로 큰 변화를 보였지만 노화 전 시편의 파단신율을 고려하면 큰 차이는 아니다.

종합적으로, BDPV는 노화 전 시트의 물성이 가장 우수하였고, DPIB는 영구압축줄음률과 오일 중 노화 저항성이 상대적으로 우수하였으나 노화 전 파단신율이 110%로 가장 낮았고 DDPH는 오일 중 노화 저항성이 상대적으로 우수하였으나 노화 전 파단신율이 역시 130%로 낮아 NBR 컴파운드를 활용한 제품 성형 시 불리할 수 있다. DCP는 경도 및 인장강도 변화에서 상대적으로 큰 변화를 나타내 노화 저항성이 좋지 않았다. 3.5 phr로 동일한 함량 사용 시 4종의 과산화물 중에서 BDPV가 종합적으로 가장 우수한 NBR 컴파운드 물성 및 노화 안정성을 나타낸다고 볼 수 있다. 이러한 결과가 나온 이유는 BDPV가 다른 과산화물 대비 더 쉽게 라디칼을 형성하므로 더 많은 가교결합을 형성한 것으로 판단된다.19 반감기가 1 시간인 온도는 DCP가 130 ℃, DDPH가 135 ℃, DPIB가 135 ℃, BDPV가 125 ℃이므로,20 BDPV의 분해 온도가 가장 낮은 것을 알 수 있고 이를 통해 가교가 진행되는 동일한 온도 조건에서 4가지 과산화물 중 BDPV의 분해에 의한 라디칼 생성속도가 가장 빠르다는 것을 알 수 있으며 이는 본 연구결과를 뒷받침한다. BDPV가 본 연구에서 사용된 가교제 중 인장강도와 신장률이 가장 높은 이유는 valerate 기반의 구조를 가지고 있어 라디칼 생성 시 비교적 유연한 사슬 구조를 남기게 되어 신장률이 높은 것으로 판단되며, 라디칼 생성온도가 낮아 빠르게 가교반응이 진행되므로 고분자 사슬의 손상이 적어 인장강도가 높은 것으로 판단된다.

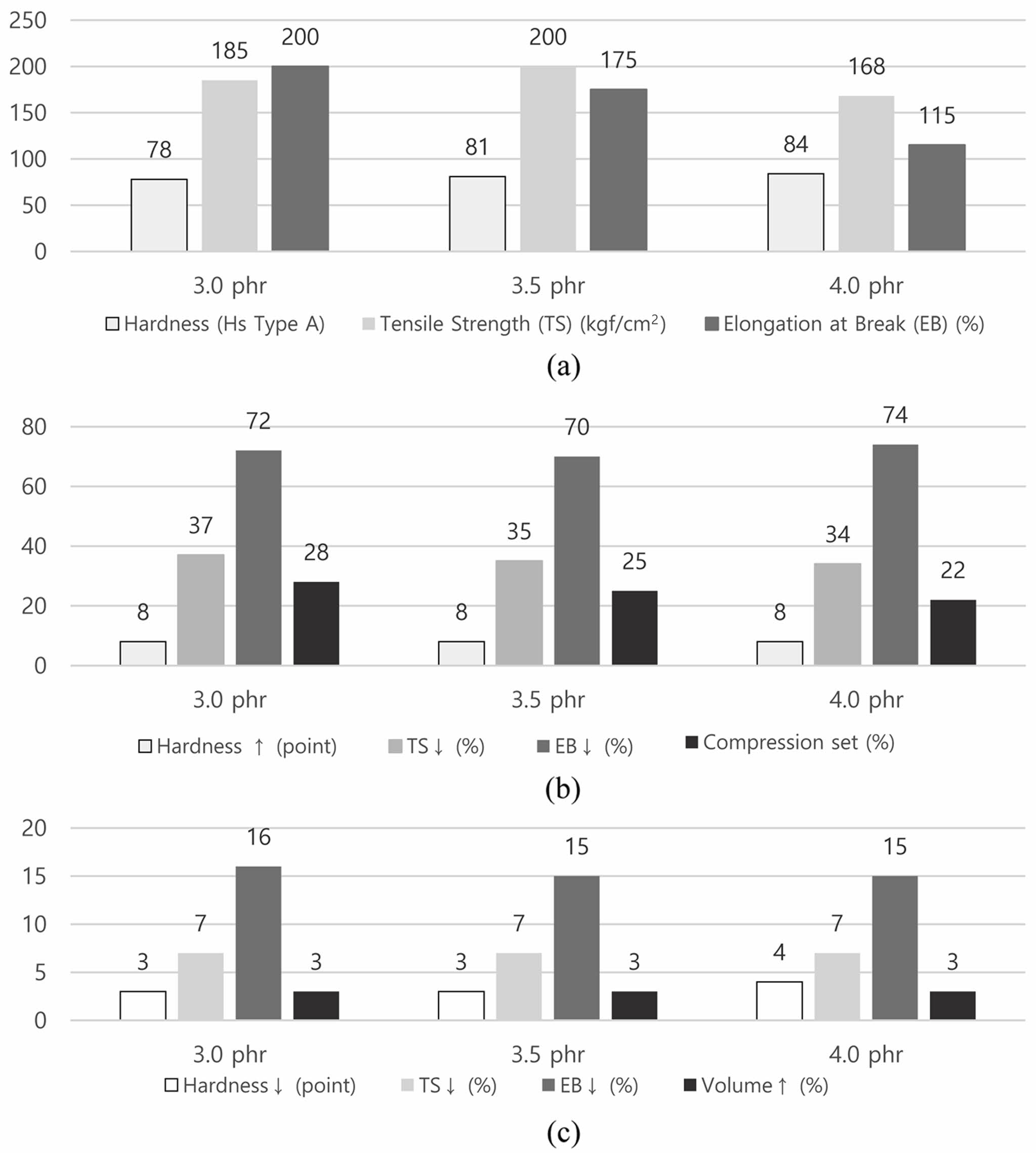

가교제 BDPV의 함량에 따른 물성 변화. 4종의 과산화물 가교제 중에서 종합적으로 가장 우수한 성능의 NBR 컴파운드를 만드는 것으로 판명된 BDPV의 함량이 NBR 컴파운드의 물성 및 노화 저항성에 미치는 영향을 분석하였다. Table 2에 정리된 NBR 컴파운드 C4~C6의 물성, 노화 저항성 데이터를 Figure 6에 그래프로 나타냈으며 이를 바탕으로 BDPV의 함량이 NBR 컴파운드의 물성에 미치는 영향을 분석하였다.

BDPV의 함량이 증가함에 따라 경도가 함께 증가하는 경향을 보였다. 3.0 phr 에서 78, 3.5 phr에서 81, 4.0 phr에서 84로 증가하였다. 인장강도는 3.5 phr에서 200 kgf/cm2로 최고치를 기록하였으나, 4.0 phr에서 168 kgf/cm2로 오히려 감소하는 경향을 나타냈다. 파단신율은 3.0 phr에서 200%로 가장 높았다.

공기 중 노화 시험 결과, 3.0~4.0 phr의 BDPV 함량 범위에서 경도 변화는 거의 없는 것으로 나타났다. 인장강도 변화율은 4.0 phr에서 34%로 가장 작은 감소율을 보였다. 파단신율 변화율은 3.5 phr에서 가장 낮은 값을 보였다. 영구압축줄음률은 BDPV 함량이 증가할수록 감소하는 경향을 보였다. 3.0 phr에서 28%였던 줄음률은 4.0 phr에서 22%로 낮아졌다.

오일 중 노화 시험 결과, BDPV 함량이 증가함에 따른 경도 변화의 차이는 없었다. 인장강도 및 파단신율 변화율 역시 BDPV 함량 증가에 따른 뚜렷한 차이가 관찰되지 않았다.

종합적으로, BDPV의 함량이 증가함에 따라 경도는 지속적으로 증가하고 파단신율은 지속적으로 감소하였으며 인장강도는 4.0 phr에서 가장 높은 값을 보였다. 공기 중 노화 시험에서는 가교제 함량이 증가할수록 영구압축줄음률이 감소하였으나, 오일 중 노화 시험에서는 가교제 함량 증가에 따른 뚜렷한 차이가 나타나지 않았다. 따라서 3.5 phr에서 NBR 컴파운드의 물성이 가장 좋은 것으로 판단된다. BDPV 함량이 증가함에 따라 경도가 높아진 것은 가교 밀도가 증가하기 때문으로 보인다. 4.0 phr에서 전반적으로 물리적 성질이 감소하는 것은 과산화물 가교반응이 진행되는 동안 여러 가지 부반응이 발생하기 때문으로, 과량의 가교제 첨가는 거대 고분자 사슬 라디칼을 절단하고 이중 결합과 라디칼을 생성하여 고분자 사슬의 분해를 초래하기 때문인 것으로 판단된다.21

가교조제 종류에 따른 물성 변화. 가교조제는 과산화물 가교시스템에서 수소 추출(hydrogen abstraction) 반응에 의해 라디칼을 생성시켜 가교 반응 동안 망상을 형성하지 않는 부반응을 막거나 고분자 체인에 가지화 되어 추가 가교를 형성시킴으로써 과산화물 가교 효율을 향상시키는 역할을 한다. 형성되는 가교구조는 가교조제의 화학적 구조와 라디칼 반응성에 따라 달라진다. 가교조제는 과산화물 가교시스템의 가교속도와 가교밀도를 동시에 향상시킬 수 있는 type I 가교조제와 가교밀도에만 영향을 미치는 type II 가교조제로 분류된다. Type I 가교조제로는 저분자량의 극성 물질을 들 수 있는데 다관능성 아크릴레이트(multi-functional acrylate), 메타크릴레이트 에스터(methacrylate esters) 및 디말레이미드(dimaleimides)가 여기에 속한다. Type II 가교조제는 type I 가교조제에 비해 상대적으로 낮은 반응성을 가지는 라디칼을 형성시키고 낮은 극성을 갖으며 대부분의 고무와 상용성을 갖는데 시아누레이트(cyanurates), 이소시아누레이트(isocyanurates), 1,2-폴리부타디엔(1,2-polybutadiene)이 여기에 속한다.22-24

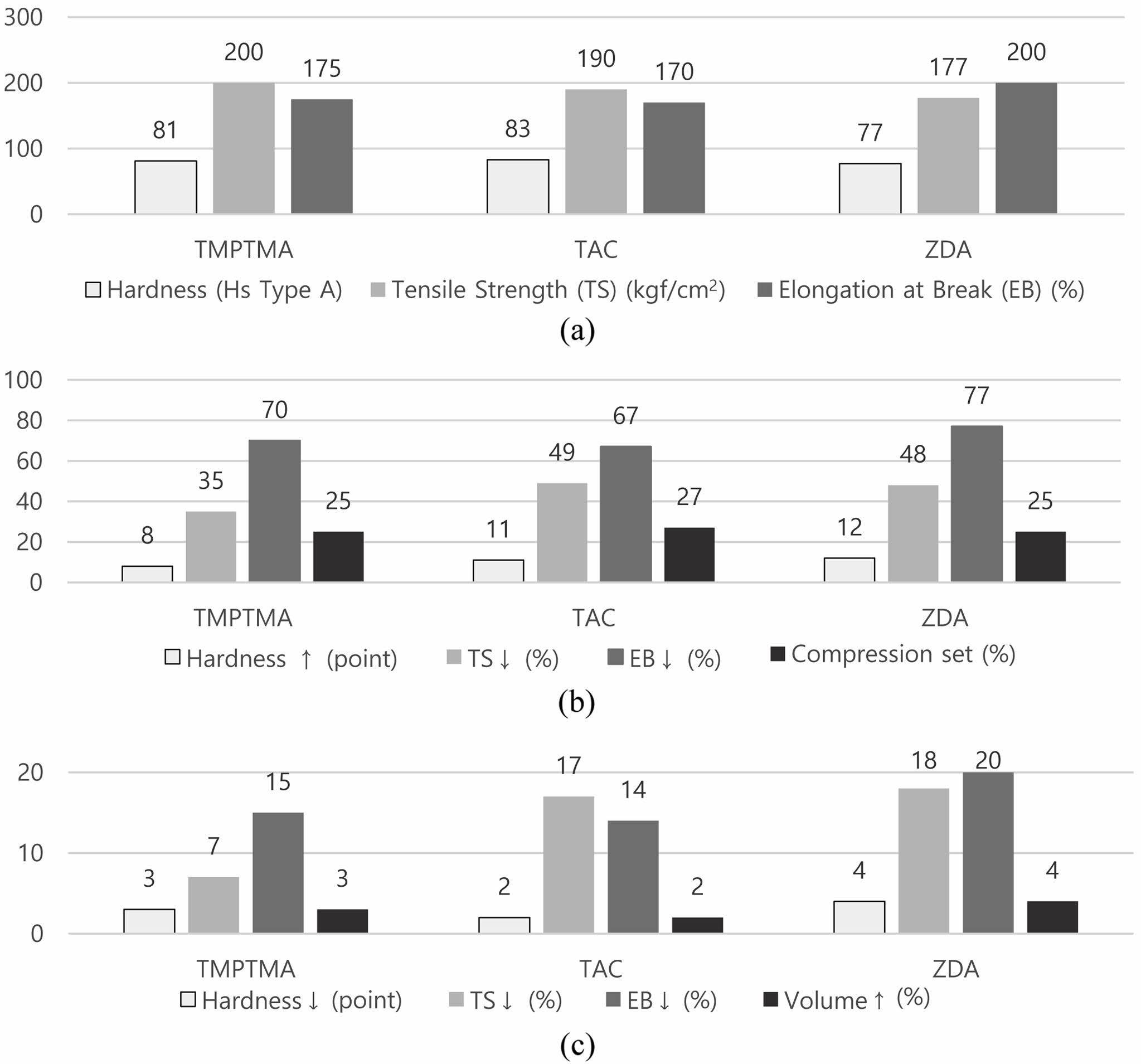

가교조제의 조성이 0.5 phr로 일정한 상태에서 type I (TMPTMA, ZDA) 및 type II (TAC) 가교조제의 종류에 따른 NBR 컴파운드의 물성 변화를 알아보기 위해 Table 2에 정리된 NBR 컴파운드 C4, C7, C8의 물성 및 노화 저항성 데이터를 Figure 7에 그래프로 나타냈으며 이를 바탕으로 가교조제의 종류가 NBR 컴파운드의 물성에 미치는 영향을 분석하였다.

경도는 TAC가 포함된 샘플이 83으로 가장 높았고, TMPTMA를 포함한 샘플은 81, ZDA를 포함한 샘플은 77로 나타났다. 인장강도는 TMPTMA를 포함한 샘플이 200 kgf/cm2로 가장 높았으며, TAC를 포함한 샘플이 190 kgf/cm2, ZDA를 포함한 샘플이 177 kgf/cm2로 나타났다. 파단신율에서는 ZDA를 포함한 샘플이 200%로 가장 높았고, TMPTMA를 포함한 샘플이 175%, TAC를 포함한 샘플이 170%로 상대적으로 낮은 파단신율을 보였다.

공기 중 노화 시험 결과, 경도 변화는 ZDA를 포함한 샘플이 12 point로 가장 큰 변화를 보였고, TAC를 포함한 샘플은 11 point, TMPTMA를 포함한 샘플은 8 point의 변화를 보였다. 인장강도 변화율에서는 TMPTMA를 포함한 샘플이 35%로 가장 낮은 변화를 보였으며, TAC를 포함한 샘플은 49%, ZDA를 포함한 샘플은 48%의 변화를 보였다. 파단신율 변화율은 ZDA를 포함한 샘플이 77%로 가장 높았고, TAC를 포함한 샘플이 67%, TMPTMA를 포함한 샘플이 70%로 나타났다. 영구압축줄음률은 TAC를 포함한 샘플이 27%로 가장 높았고, TMPTMA를 포함한 샘플과 ZDA를 포함한 샘플은 각각 25%로 나타났다.

오일 중 노화 시험 결과, 경도 변화는 ZDA를 포함한 샘플이 4 point로 가장 큰 변화를 보였으며, TAC를 포함한 샘플은 2 point, TMPTMA를 포함한 샘플은 3 point의 변화를 나타냈다. 인장강도 감소율은 ZDA를 포함한 샘플이 18%로 가장 컸고, TAC를 포함한 샘플은 17%, TMPTMA를 포함한 샘플은 7%로 가장 낮게 나타났다. 파단신율 변화율에서는 ZDA를 포함한 샘플이 20%로 가장 큰 감소율을 보였으며, TAC를 포함한 샘플은 14%, TMPTMA를 포함한 샘플은 15%로 나타났다. 체적 변화율은 ZDA를 포함한 샘플이 가장 높았다.

종합적으로, TAC가 포함된 샘플은 가장 높은 경도와 낮은 파단신율을 나타냈으며, TMPTMA가 포함된 샘플은 가장 높은 인장강도와 적절한 파단신율을 나타냈다. ZDA가 포함된 샘플은 상대적으로 낮은 경도와 인장강도 및 높은 파단신율을 보였고, 공기 및 오일 중 노화 시험에서 TAC가 포함된 샘플과 TMPTMA가 포함된 샘플에 비해 더 큰 물성 변화를 나타냈다. 따라서 TMPTMA가 가장 효과적인 가공조제로 판단되며 이는 과산화물 가교제에 의해 생성된 라디칼의 반응성이 비닐기(vinyl group)보다 알릴기(allylic group)에 대해 더 높은데 TMPTMA의 경우 작용기가 allylic group으로 되어 있어서 NBR의 allylic group과 같은 반응성을 가지므로 TAC, ZDA대비 높은 반응성을 가지기 때문에 나타난 결과로 판단된다.22

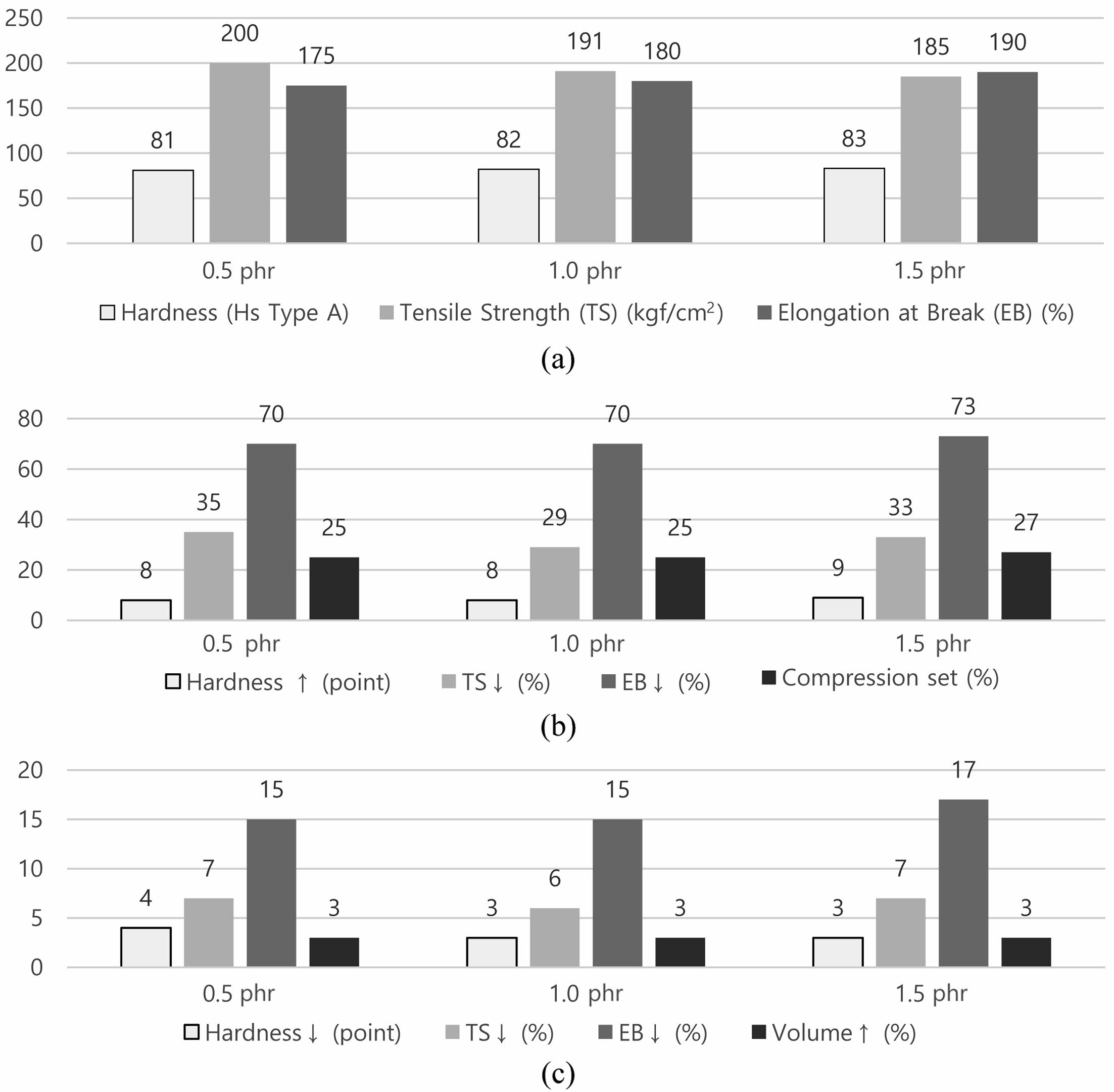

가교조제 TMPTMA의 함량에 따른 물성 변화. 3종의 가교조제 중에서 가장 우수한 성능의 NBR 컴파운드를 만드는 것으로 판단된 TMPTMA의 함량이 NBR 컴파운드의 물성 및 노화 저항성에 미치는 영향을 분석하였다. Table 2에 정리된 NBR 컴파운드 C4, C9, C10의 물성 및 노화 저항성 데이터를 Figure 8에 그래프로 나타냈으며 이를 바탕으로 TMPTMA의 함량이 NBR 컴파운드의 물성에 미치는 영향을 분석하였다.

TMPTMA의 함량이 0.5 phr에서 1.5 phr로 증가함에 따라 NBR 컴파운드의 경도는 81에서 83으로 소폭 증가했다. 반면, 인장강도는 200 kgf/cm2에서 185 kgf/cm2로 감소하는 경향을 보였으며, 파단신율은 175%에서 190%로 증가하였다.

공기 중 노화 시험 결과, 경도 변화는 1.5 phr에서 9 point로 약간 높게 나타났다. 인장강도 변화율은 1.0 phr에서 29%로 가장 낮았으며, 파단신율 변화율은 0.5 phr과 1.0 phr에서 70%로 동일했으나, 1.5 phr에서는 73%로 증가하였다. 영구압축줄음률은 TMTPMA 함량이 0.5 phr과 1.0 phr에서는 동일하게 25%로 나타났으나, 1.5 phr에서는 27%로 증가했다.

오일 중 노화 시험 결과, 경도 변화는 0.5 phr에서 4 point로 약간 크게 나타났다. 인장강도 변화율은 1.0 phr에서 6%로 가장 낮았으며, 파단신율 변화율은 0.5 phr과 1.0 phr에서 15%로 동일하게 나타났으나, 1.5 phr에서는 17%로 증가하였다. 체적 변화율은 모든 샘플에서 3%로 동일했다.

종합적으로, TMPMTA의 함량이 증가할수록 경도는 소폭 증가하고, 인장강도는 감소하는 반면 파단신율은 증가하였다. 공기 중 노화 시험에서는 1.0 phr 함량이 0.5 phr 및 1.5 phr에 비해 인장강도 변화율과 파단신율 변화율이 낮게 나타났으며, 오일 중 노화 시험에서도 경향성에 큰 차이는 없으나 1.5 phr에서 파단신율 변화율이 증가하였으므로 1.0 phr 함량이 가장 적합한 것으로 판단된다. TMTPMA의 함량 증가 시 인강강도가 낮아지고, 파단신율이 높아지는 경향을 보였는데, 이는 과량으로 첨가된 TMPTMA의 불포화 기에 기인한 것으로 판단된다.25 TMPTMA는 활성 이중 결합을 가진 3개의 비닐기를 가지고 있으며, 이는 메틸기에 의해 입체적으로 방해를 받는다. 동종 중합 반응과 고무 사슬에 대한 TMPTMA의 첨가 반응이 동시에 진행될 수 있지만, TMPTMA 함량이 증가할수록 동종 중합 반응도 증가할 것이다. 따라서 TMPTMA가 고무 사슬에 가지화되고 고무 사슬 사이에 가교를 형성하는 효율은 TMPTMA 함량이 과다해지면 떨어지는 것으로 판단된다.26

|

Figure 5 Effect of peroxide type on the physical properties of the NBR compound; (a) hardness, and tensile strength and elongation at break; (b) hardness increase, tensile strength and elongation at break decrease %, and compression set after aging test in the air; (c) hardness decrease, tensile strength and elongation at break decrease %, and volume increase % after aging test in the oil. |

|

Figure 6 Effect of BDPV content on the physical properties of the NBR compound: (a) hardness, and tensile strength and elongation at break; (b) hardness increase, tensile strength and elongation at break decrease %, and compression set after aging test in the air; (c) hardness decrease, tensile strength and elongation at break decrease %, and volume increase % after aging test in the oil. |

|

Figure 7 Effect of coagent type on the physical properties of the NBR compound: (a) hardness, and tensile strength and elongation at break; (b) hardness increase, tensile strength and elongation at break decrease %, and compression set after aging test in the air; (c) hardness decrease, tensile strength and elongation at break decrease %, and volume increase % after aging test in the oil. |

|

Figure 8 Effect of TMTPMA content on the physical properties of the NBR compound: (a) hardness, and tensile strength and elongation at break; (b) hardness increase, tensile strength and elongation at break decrease %, and compression set after aging test in the air; (c) hardness decrease, tensile strength and elongation at break decrease %, and volume increase % after aging test in the oil. |

과산화물 가교제와 가교조제의 종류 및 함량이 NBR 컴파운드의 물성에 미치는 영향을 분석하여 다음과 같은 결론을 얻었다. 3.5 phr로 동일한 함량의 과산화물을 투입 시 4 종의 과산화물 중에서 butyl 4,4-di(tert-butylperoxy) valerate를 함유한 NBR 컴파운드의 물성이 가장 우수하였으며, 이 가교제의 함량변화 결과 3.5 phr에서 NBR 컴파운드 물성이 가장 우수하였다. 0.5 phr로 동일한 함량의 가교조제를 투입 시 3 종의 가교조제 중에서 trimethylolpropane trimethacrylate가 NBR 컴파운드의 물성 향상에 가장 효과적이었으며, 이 가교조제의 함량변화 결과 1 phr일 때 NBR 컴파운드가 가장 좋은 물성을 나타내었다. 과산화물 가교제와 가교조제의 종류 및 함량이 NBR 컴파운드 시트의 물성에 미치는 영향을 확인했으며, 이 연구결과는 우수한 물성의 NBR 컴파운드 부품 개발에 유용하게 활용될 수 있을 것이다.

- 1. Cheremisinoff, Nicholas P.; Cheremisinoff, Paul N. Elastomer Technology Handbook. CRC press: London, 2012.

- 2. Choi, W. S.; Kim, G. W.; Do, J. S.; Yoo.; M. H.; Ryu, S. H. Thermal Aging Behavior of H-NBR/NBR Blend. Elastom. Compos. 2011, 46, 132-137.

- 3. Li, D.; Park, S.-H.; Sur, G.-S. Preparation and Mechanical Properties of NBR/Clay Nanocomposite. Polym. Korea 2010, 34, 215-219.

-

- 4. Yasin, T.; Ahmed, S.; Yoshii, F.; Makuuchi, K. Radiation Vulcanization of Acrylonitrile–butadiene Rubber With Polyfunctional Monomers. Reactive and Functional Polym. 2002, 53, 173-181.

-

- 5. Vanderbilt, R. T. The Vanderbilt Rubber Handbook. RT Vanderbilt Company, Inc.: Norwalk, 2010.

- 6. Hashimoto, K.; Maeda, A.; Hosoya, K.; Todani, H. K.; Maeda, A.; Hosoya, K.; Todani, Y. Specialty Elastomers for Automotive Applications. Rubber Chem. Technol. 1998, 71, 449-519.

-

- 7. Zhang, J.; Wang, C.; Zao, W.; Feng, H., Hou, Y.; Huo, A. High-performance Nitrile Butadiene Rubber Composites with Good Mechanical Properties, Tunable Elasticity, and Robust Shape Memory Behaviors. Ind. Eng. Chem. Res. 2020, 59, 15936-15947.

-

- 8. Stelescu, M. D. Polymer Composites Based on Plasticized PVC and Vulcanized Nitrile Rubber Waste Powder for Irrigation Pipes. Int. Scholarly Res. Not. 2013, 2013, 726121.

-

- 9. Tu, J.; Shi, X.; Kadlcak, J.; Yong, Z. Investigation on the Mechanical Properties and Oil Resistance of Sulfur Cured Nitrile Rubber/hydrogenated Nitrile Butadiene Rubber Blends. Polym. Eng. Sci. 2021, 61, 3050-3059.

-

- 10. Nimhath, A.; Ramesan, M. T. Comparative Evaluation of Oil Resistance, Dielectric Properties, AC Conductivity, and Transport Properties of Nitrile Rubber and Chlorinated Nitrile Rubber. Prog. Rubber Plas. Recycl. Technol. 2021, 37, 131-147.

-

- 11. Choi, W. S.; Kim, G. W.; Do, J. S.; Yoo, M. H.; Ryu, S. H. Thermal Aging Behavior of H-NBR/NBR Blend. Elastomers and Compos. 2011, 46, 132-137.

- 12. Lee, Y. S.; Park, S. H.; Lee, J. C.; Ha, K. Influence of Microstructure in Nitrile Polymer on Curing Characteristics and Mechanical Properties of Carbon Black-filled Rubber Composite for Seal Applications. J. Elastomers Plast. 2016, 48, 659-676.

-

- 13. Kim, D. Y.; Kim, G. H.; Nam, G. M.; Kang, D. G.; Seo, K. H. Oil Resistance and Low‐temperature Characteristics of Plasticized Nitrile Butadiene Rubber Compounds. J. Appl. Polym. Sci. 2019, 136, 47851.

-

- 14. Pazur, R. J.; Cormier, J. G.; Korhan-Taymaz, K. The Effect of Acrylonitrile Content on the Thermo-oxidative Aging of Nitrile Rubber. Rubber Chem. Technol. 2014, 87, 53-69.

-

- 15. Hannifin, Parker. Parker o-ring Handbook. Parker Hannifin Corporation: Cleveland, 2007.

- 16. Pianese, G.; Milani, G.; Milani, F. Prediction of the Optimal Vulcanization of a Fiber‐reinforced Elastomeric Isolator Made of Natural Rubber‐ethylene Propylene Diene Monomer Blend. Polym. Eng. Sci. 2023, 63, 2421-2443.

-

- 17. Dunn, J. R.; Coulthard, D. C.; Pfisterer, H. A. Advances in Nitrile Rubber Technology. Rubber Chem. Technol. 1978, 51, 389-405.

-

- 18. de Souza, E. L.; de Sousa Zanzi, M.; de Paiva, K. V.; Oliveira, J. L. G.; de Oliveira Barra, G. M. Thermo‐oxidative Aging of Acrylonitrile‐butadiene Rubber Gaskets with Real Geometry Used in Plate Heat Exchangers. J. Appl. Polym. Sci. 2023, 140, 53419.

-

- 19. Babu, R. R.; Singha, N. K.; Naskar, K. Studies on the Influence of Structurally Different Peroxides in Polypropylene/ethylene Alpha Olefin Thermoplastic Vulcanizates (TPVs). Exp. Polym. Lett. 2008, 2, 226-236.

-

- 20. Nouryon, Crosslinking Peroxides for Elastomers and Thermoplastics, Nouryon Functional Chemicals B.V.: Radnor, 2024.

- 21. Peidayesh, H.; Nogellova, Z.; Chodak, I. Effects of Peroxide and Sulfur Curing Systems on Physical and Mechanical Properties of Nitrile Rubber Composites: A Comparative Study. Materials 2023, 17, 71.

-

- 22. Henning, S. K.; Costin, R. Fundamentals of curing elastomers with peroxides and coagents I: Coagent structure - property relationships. Cray Valley: Exton, 2005.

- 23. Kruželák, J.; Kvasničáková, A.; Hložeková, K. Influence of Dicumyl Peroxide and Type I and II co Agents on Cross-linking and Physical–mechanical Properties of Rubber Compounds Based on NBR. Plastics, Rubber Compos. 2020, 49, 307-320.

-

- 24. Martin, J. W. 1, 2-Polybutadiene Resin co-agents for Peroxide Cure of Rubber Compounds. Rubber Chem. Technol. 1973, 46, 275-285.

-

- 25. Lee, Y. S.; Ha, K. Effects of co-agent Type and Content on Curing Characteristics and Mechanical Properties of HNBR Composite. Elastom. Compos. 2020, 55, 95-102.

- 26. Kruzelak, J.; Kvasnicakova, A.; Hudec, I. Peroxide Curing Systems Applied for Cross-linking of Rubber Compounds Based on SBR. Adv. Ind. Eng. Polym. Res. 2020, 3, 120-128.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2025; 49(5): 594-603

Published online Sep 25, 2025

- 10.7317/pk.2025.49.5.594

- Received on Feb 12, 2025

- Revised on May 29, 2025

- Accepted on May 29, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Dae Su Kim

-

Department of Chemical Engineering, Chungbuk National University, 1 Chungdaero, Seowongu, Cheongju, Chungbuk 28644, Korea

- E-mail: dskim@cbnu.ac.kr

- ORCID:

0000-0001-6420-4836

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.