- Three Channel Simultaneous Volumetric Hydrogen Emission Measurement System for Rubber-Based Materials Using Transparent Coaxial Cylindrical Capacitive Electrodes

Hydrogen energy group, Korea Research Institute of Standards and Science, 267 Gajeong-ro, Yuseong-gu, Daejeon 34113, Korea

- 투명한 동축 원통형 커패시턴스 전극을 이용한 세 채널 동시 고무 재료 기반 수소 방출 부피 측정 시스템

한국표준과학연구원 수소에너지그룹

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, we developed a three-channel system for the simultaneous measurement of hydrogen gas volume, based on a coaxial capacitor electrode and volumetric analysis. The system employs a coaxial capacitor composed of a copper rod placed at the center of a graduated cylinder and a conductive film attached to its outer surface. Hydrogen gas released from a polymer sample displaces the water inside the sealed cylinder, causing a change in water level, which is translated into a change in electrical capacitance. By establishing a calibration curve correlating capacitance and gas volume, real-time quantification of hydrogen was achieved. The ideal gas law was then applied to calculate the number of moles and mass fraction of hydrogen. Furthermore, by analyzing time-dependent volume changes with a custom-developed diffusion analysis program, the solubility and diffusion coefficient of hydrogen in the polymer sample were accurately determined. The system demonstrated high precision (within 0.2%), a wide measurement range (0.15-1500 wt·ppm), and rapid response time (less than 1 second), with strong agreement was observed when compared to webcam-based and differential pressure methods. Additionally, the proposed principle is expected to be applicable to the real-time measurement of other pure gases, such as He, N2, O2, and Ar.

본 연구에서는 동축형 커패시턴스 전극과 부피 분석법을 기반으로 한 세 채널 동시 수소 가스 부피 측정 시스템을 개발하였다. 이 시스템은 눈금 실린더 중앙의 구리 막대와 외부 표면에 부착된 전도성 필름으로 구성된 동축형 커패시턴스 전극을 활용한다. 고분자 시료에서 방출된 수소 가스는 폐쇄된 실린더 내 물을 밀어내어 수위를 변화시키고, 이 수위 변화는 전기용량의 변화로 환산된다. 수소 부피 변화에 따른 전기용량의 상관관계를 검량선으로 구성함으로써, 수소 가스를 실시간으로 정량할 수 있으며, 이상기체 상태방정식을 통해 몰수 및 질량비도 계산 가능하다. 또한 시간에 따른 부피 변화 데이터를 자체 개발한 확산 분석 프로그램에 적용하여, 고분자 시료 내 수소의 용해도와 확산 계수를 정밀하게 산출할 수 있었다. 본 시스템은 0.2% 이내의 정밀도, 0.15-1500 wt·ppm의 넓은 측정 범위, 1초 이하의 응답 속도를 달성하였으며, 기존의 웹캠 기반 부피 측정법 및 차압법과도 높은 상관성을 보였다. 아울러, 제안된 원리는 He, N2, O2, Ar 등 다른 순수 기체의 실시간 측정에도 확장 적용이 가능함을 시사한다.

A three-channel simultaneous hydrogen gas sensor system based on a coaxial capacitor electrode and volumetric analysis was developed. The sensor consists of a central copper rod and a conductive film attached to the outer surface of a graduated cylinder. Hydrogen emitted from a polymer specimen lowers the water level inside the cylinder, inducing a change in capacitance. This allows real-time measurement of hydrogen volume, and by applying the ideal gas law, the number of moles and mass concentration of hydrogen can be calculated. The developed diffusion analysis program enables accurate measurement of hydrogen uptake and diffusivity of the specimens.

Keywords: hydrogen gas measurement system, volumetric analysis, coaxial capacitive electrodes, gas uptake, diffusion.

본 연구는 2024년도 산업통상자원부(MOTIE)의 재원으로 한국산업기술기획평가(KEIT)의 지원을 받아 수행한 연구 과제입니다. (No. RS-2024-00432628)

저자들은 이해상충이 없음을 선언합니다.

미래의 궁극적인 에너지원으로서 수소는 기존 화석 연료를 대체하고 COx/NOx 배출을 줄이는 데 중요한 역할을 할 것으로 기대되며, 이에 따라 글로벌 에너지 시장에서 큰 주목을 받고 있다.1-8 그러나 수소는 깨끗하고 지속 가능한 에너지원임에도 불구하고, 공기 중 수소 농도가 4%에서 75% 사이로 폭발 범위가 넓기 때문에9-10 수소의 생산, 저장, 운송 및 활용 전 과정에서 신중하게 관리해야 한다. 수소 전 주기 공정에서 발생할 수 있는 누출로 인한 폭발 위험을 최소화하기 위해서는 수소 농도를 정확하게 탐지하고 측정하는 것이 필수적이다.11-20

고분자는 수소 충전소와 수소 연료전지차 등의 수소 인프라에서 고압 수소에 노출되고 수소를 밀폐하는 씰링 재료로 널리 사용된다.21-30 특히 O-ring, 제어 밸브, 가스켓, 라이너 재료, 비금속 파이프라인이 고분자 재료 씰링의 주요 응용 분야이다.31-39 고분자는 극한 환경에서 온도 변화(-50-90 ℃)와 압력 사이클링(0 MPa-90 MPa) 변화를 겪는다. 이러한 열악한 환경에서 수소 누출은 씰의 손상, 씰과 장비 사이의 불완전한 접촉, 고분자 O-ring을 통한 가스 침투 등 다양한 상황에서 언제든지 발생할 수 있다. 따라서 수소 인프라 시스템과 O-ring 재료에서 수소 누출을 실시간으로 감지하고, 방출된 수소 농도를 정확하게 측정하는 것이 필요하다.

수소가스 측정 시스템은 원리에 따라 다양한 측정 방법들이 존재한다. 전기화학 측정 시스템은40-50 수소가 전극과 반응하면서 발생하는 전류 변화를 측정하여 높은 민감도를 가진다. 이는 정확하고 실시간으로 수소 농도를 측정할 수 있지만, 상대적으로 복잡한 장비, 높은 비용과 느린 응답 특성이 단점이다. 광학 측정 시스템은51-52 수소의 흡수 또는 발광 특성을 이용하여 수소 농도를 측정한다. 이 방식은 비접촉식 측정이 가능하고 높은 정확도를 가지지만, 비용이 높고 복잡한 장비가 필요하다.

차압 방법은53-56 수소가 소재에 흡착되거나 반응하면서 일정한 압력 차이를 만들어내는 원리를 이용한다. 이 방법은 진공펌프, 압력 게이지 장비와 환경 설정이 요구된다. 한편 질량기반 측정으로는 자기 부상 균형법이57-58 있는데, 이는 소재의 수소의 흡착 또는 방출에 따른 질량 변화를 측정하여 수소 농도를 감지한다. 이 기술은 아주 작은 농도의 수소도 감지할 수 있지만 현장에서 측정에는 한계가 있다.

최근 많이 사용되는 수소 감지 방법은 가스크로마토그래피와 질량 분석법이다.59-66 가스크로마토그래피는 컬럼을 이용해 혼합물의 가스 성분을 분리하고, 다양한 종류의 검출기 또는 질량 분석법을67-72 통해 각 성분을 식별한다. 하지만 이러한 기기들은 상대적으로 크고 비싸며, 주기적인 유지보수가 필요하고 샘플링 속도가 느리다는 단점이 있다.

위에서 서술한 방법의 한계를 극복하기 위해서는 효과적인 실시간 측정 기술이 필요하다. 본 연구에서는 기존의 부피 측정 기법을73-76 기반으로 동축 원통형 커패시턴스 전극과 주파수 응답 분석기(frequency response analyser, FRA), 그리고 범용 인터페이스 버스(GPIB)를 이용해 컴퓨터로 제어되는 새로운 수소 측정 시스템을 개발하였다. 기존의 부피 측정은 육안으로 눈금 실린더의 수위 변화를 관찰해야 했으나, 본 연구에서 개발한 시스템은 이를 전기 신호로 변환 및 측정함으로써 보다 일정하고 객관적인 기준 적용이 가능해졌다. 특히, 미세한 유전율 차이를 정밀하게 검출하여 수소 농도의 변화를 높은 정확도로 평가할 수 있다. 또한, 여러 개의 시료를 효율적으로 동시에 측정할 수 있도록 세 개의 채널을 병렬로 구성하였다.

본 연구에서 개발한 측정 시스템은 고압 수소에 노출된 고무 재료에서 방출되는 수소의 농도를 효과적으로 측정할 수 있다. 이 연구에서는 니트릴 부타디엔 고무(nitrile butadiene rubber, NBR), 에틸렌 프로필렌 디엔 고무(ethylene propylene diene monomer, EPDM), 불소 탄성체(fluoroelastomer, FKM), 폴리에틸렌(polyethylene, PE)과 같은 고분자 재료를 대상으로 하였다. 이들 시료는 고압 수소 환경에 노출된 후 대기압으로 감압될 때, 내부에 충전되었던 수소를 방출한다. 이 방출된 수소는 물이 들어있는 원통형 실린더 내부의 물을 밀어내며 포집된다. 이 수위 변화를 투명한 동축형 커패시턴스 전극을 이용해 정전용량(capacitance)를 측정하면 방출된 수소의 양을 정량적으로 평가할 수 있다. 본 연구에서는 이 수소 측정 시스템의 민감도, 안정도 및 응답시간 등의 성능 평가 결과를 제시하였다. 본 시스템을 통해 얻은 수소 장입량과 확산도의 결과는 다른 방법을 통해서 얻은 결과와도 잘 일치한다는 것을 확인함으로써 검증을 하였다. 또한, 본 연구에서 개발한 시스템은 고분자 내에서 순수 가스를 실시간으로 측정하여 수소 가스 뿐만 아니라 다른 가스(He, N2, O2 및 Ar)를 감지하고 특성화하는 데 활용될 수 있다.

시료 준비. 개발한 수소 측정 시스템의 평가를 위한 시료는 수소 인프라에서 O-ring 소재로 사용되는 NBR, EPDM 및 FKM 고분자 시료를 사용하였다. 또한 수소 연료전지 전기차의 Type 4 압력 용기의 라이너 재료로 사용되는 고밀도 폴리에틸렌(high density polyethylene, HDPE) 시료를 사용했다. 고분자 시료의 조성 및 밀도는 이전 문헌에 기술되어있다.77-79 사용한 시료의 형상과 치수는 다음과 같다:

- 반지름 5.9 mm, 두께 2.1 mm인 원통형 NBR 시료

- 반지름 5.9 mm, 두께 2.3 mm인 원통형 EPDM 시료

- 반지름 5.9 mm, 두께 2.4 mm인 원통형 FKM 시료

- 반지름 6.5 mm, 두께 2.4 mm인 원통형 HDPE 시료

부피 측정법에 의한 수소 장입량 측정 원리. 부피측정법은 상온에서 고압 챔버에서 수소에 일정시간 노출시키고 감압후에 시료에서 방출된 수소의 방출량과 확산도를 측정하기 위한 시스템이다. 이 시스템은 고압 용기 안에서 시료에 수소를 충전한 후, 대기압에서 물이 채워진 눈금 실린더를 통해 시료에서 방출되는 수소의 양을 측정하는 방식으로 구성된다. 실린더 안의 수소 가스는 이상 기체 방정식(PV = nRT)을 따르며, 수소의 양은 다음의 원리를 통해 계산된다.

우선, 실린더 내 가스의 압력(P(t))과 부피(V(t))의 시간에 따라서 변화하고 아래와 같이 표현된다:80-83

여기서 Po는 눈금 실린더 외부의 압력, g는 중력 가속도, ρ는 증류수의 밀도, h(t)는 눈금 실린더 내부의 물의 수위(높이), Vo는 수조 내의 물의 수위로부터 측정한 눈금 실린더 내부의 가스와 물의 부피의 합이다. Vh(t)는 시간에 따라 변화하는 실린더 내 물의 부피, Vs는 시료의 부피이다.

Eq. (1) 에 따라 고분자 시료에서 방출된 수소 기체의 양은 시간에 따른 물의 수위 Vh(t)를 측정하면 알 수 있다. 따라서 방출된 기체의 총 몰 수 n(t)는 눈금 실린더 내 가스의 총 부피 V(t), 즉 물의 수위를 측정하여 다음과 같이 구할 수 있다.82-83

여기서 T0와 P0는 각각 눈금 실린더 내 가스의 초기 온도와 압력이며, V(t)는 초기 공기 부피 VA와 방출된 수소 부피 VH(t)의 합이다. 즉, V(t) = VA + VH(t) 이다. nA(t)는 초기 공기의 몰 수이고, nH(t)는 방출된 수소의 몰 수이다. a(t)와 b(t)는 시간이 경과함에 따라 변하고 각각 초기 온도와 압력에 따른 변화율이다. 따라서 nH(t) 로부터 시료에서 방출된 수소의 단위 질량당 농도 C(t)로 아래와 같이 변환된다.

여기서 mH2는 수소의 몰 질량(2.016 g/mol)이고, msample은 시료의 질량이다.

시스템 구조에 대한 상세한 내용은 이전 연구에 기술되어 있다.73-76

수소 장입량과 확산도를 얻기 위한 수소 확산 분석 프로그램. 수소 장입량과 확산도를 얻기위해 Fick의 두 번째 확산 방정식을 적용할 수 있다. 수소 거동이 Fickian 확산을 따르는 것으로 가정할 때, 방출된 수소의 농도 CE(t)는 다음과 같이 표현된다.84,85

여기서 βn은 영차 Bessel 함수 J0(βn)의 근으로, β1 = 2.40483, β2 = 5.52008, …, β50 = 156.295이다. 이 방정식은 원통형 시료에 대한 Fick의 두 번째 확산 방정식의 해에 해당한다. Eq. (4)에서 t = 0일 때 CE = 0이고, t = ∞일 때 CE = C∞이다. C∞는 무한 시간에서의 포화된 총 수소 농도를 의미하며, 즉 수소의 장입량을 나타낸다. D는 확산도, ρ는 원통형 시료의 반지름, l은 시료의 두께(높이)이다.

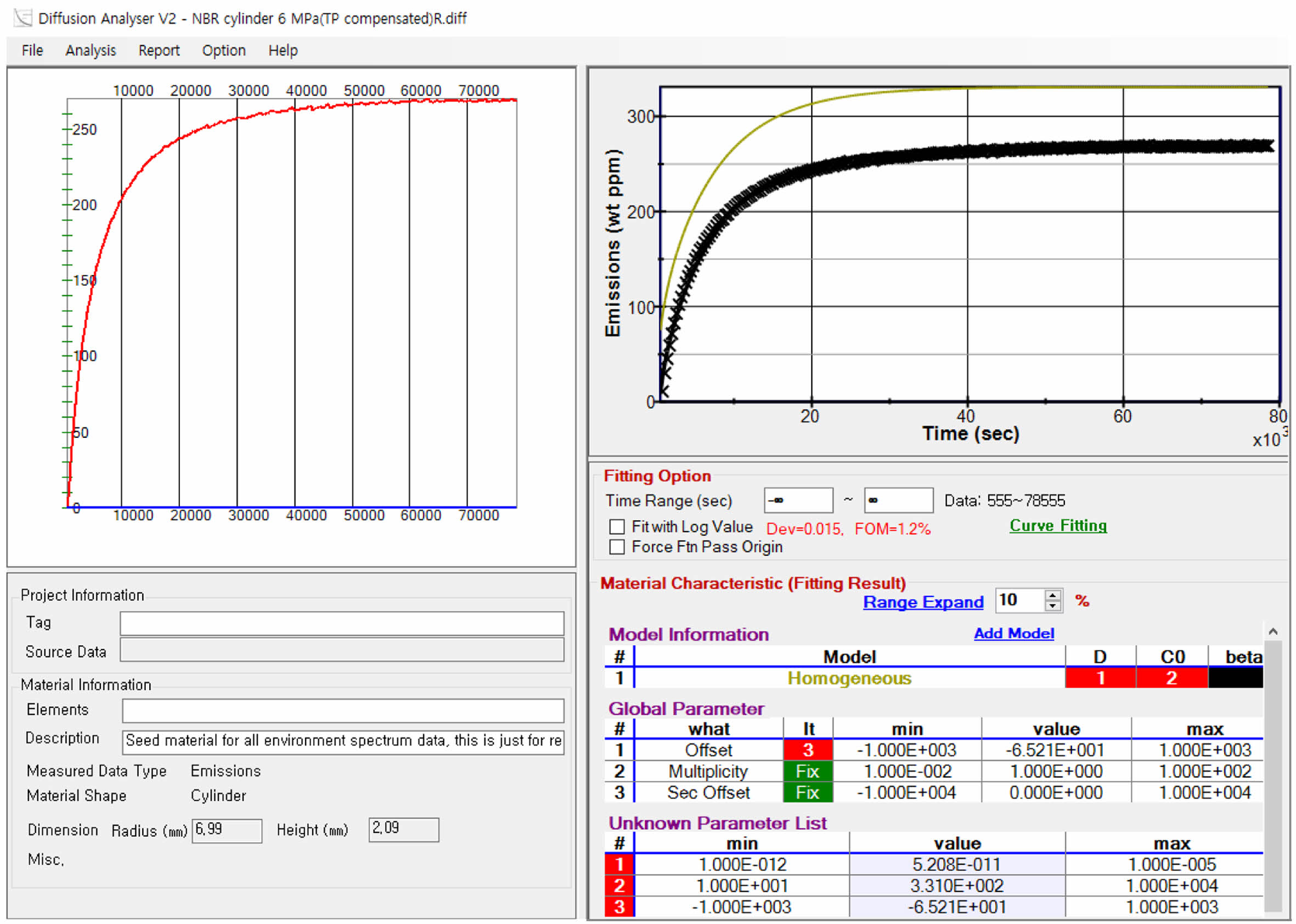

Figure 1은 단순 비선형 최적화 알고리즘을86 사용해 이전에 개발한 확산도 분석 전용 프로그램을 이용하여 수소의 장입량(C∞)과 확산도(D)의 분석 예시를 보여준다. 분석 결과는 오른쪽 아래에 보인 것과 같이 D = 5.208×10-11 m2/s, C∞ = 331.0 wt·ppm의 값을 보인다. 맨아래 값은 offset 값이며, 이것은 감압 후 시료를 꺼낸 후 실린더에 넣는 시간에 해당하는 시간지연 동안 빠져나간 수소 방출량 652.1 wt·ppm을 의미한다. 해당 프로그램의 작동 원리나 세부 구현 사항은 이전 연구에 자세히 설명되어 있다.78

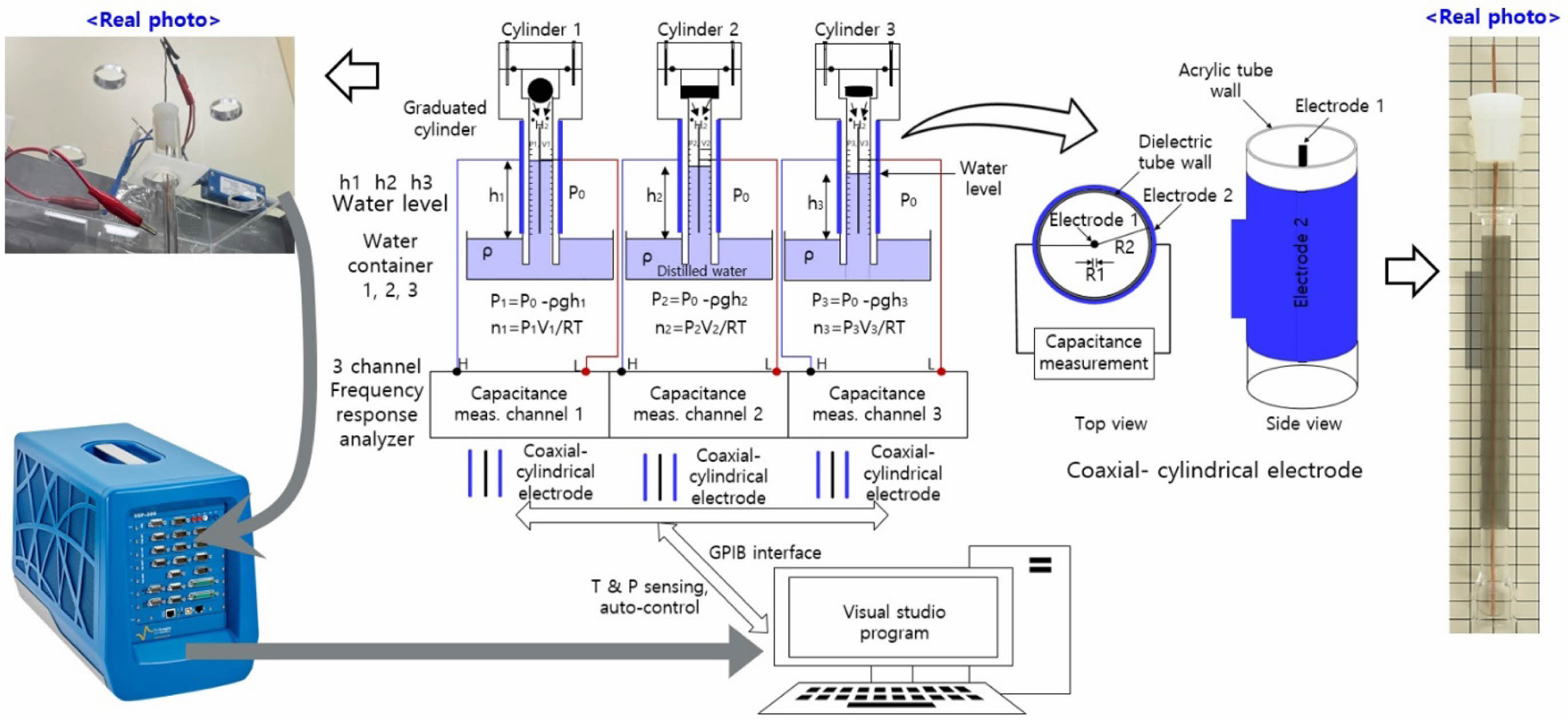

세 채널 동시 수위 측정 시스템. Figure 2는 자체적으로 개발된 세 채널 동시 수소 측정 시스템을 보여준다. 세 개의 동축 원통형 커패시턴스 전극, 세 개의 실린더, PC의 Visual Studio 프로그램으로 구동하는 FRA를 이용한 세 채널 가스 부피 동시 분석 시스템으로 구성된다. 전기용량 측정을 위한 FRA는 GPIB 인터페이스 된 정확도가 1%인 VSP-300 임피던스 분석기를 사용하였으며, 세개의 채널이 병렬로 연결되어 있다. 1 MH의 주파수에서 400번의 반복 측정을 통해 커패시턴스 값의 평균을 구하여 얻었다. Figure 2에서 VSP-300으로 운영되는 자동화된 측정 프로그램은 커패시턴스 데이터 수집을 위해 Microsoft Visual Studio 2019를 사용하여 개발되었다. 프로그램 언어는 C#을 사용해 작성되었다. 개발된 프로그램에서는 그래픽 사용자 인터페이스(GUI)를 통해 채널 수, 주파수, 내부/외부 반복 측정 횟수, 측정 시간 제한과 측정 시간 간격 등의 매개변수를 설정할 수 있다. 데이터 분석을 위해서는 Visual Studio로 개발된 확산 분석 프로그램을 사용하여 최소 제곱법 회귀를 기반으로 D와 C∞를 계산하였다.

실린더에서 방출되는 수소로 인해 물의 수위(부피) 변화한다. 이로 인한 커패시턴스 변화를 측정하기 위해 커패시턴스 전극을 제작하여 사용하였다. 커패시턴스 전극은 Figure 2의 오른쪽에 보인 바와 같이 실린더의 중심과 외부면에 각각 전극 1과 전극 2를 장착한 동축 원통형 전극으로 구성된다. 전극 1은 얇은 구리선으로 만든 고체 원통형 도체로 사용되었고, 전극 2는 유리 실린더 외부에 부착된 투명한 인듐 주석 산화물(indium tin oxide, ITO)의 얇은 필름으로 사용하였다. 실린더 내부는 두 동축 전극 사이에 물-가스 혼합물이 채워졌으며, Figure 2에서 물과 가스는 각각 실린더에 차 있는 파란색과 비어 있는 하얀 공간에 해당된다.

물의 유전율은 298 K에서 78.4로 실린더 내부의 기체(공기와 수소)의 유전율 1 보다 매우 크다. 따라서 물과 기체의 유전율의 차이가 크기 때문에 감도가 높아 동축 원통형 커패시턴스 전극을 통해 물-가스 부피 변화로 야기된 커패시턴스 변화를 쉽게 감지할 수 있다. 한편 실린더 내부에 물-가스 혼합물이 채워진 상태에서 물의 높이에 따른 커패시턴스 변화 ΔC는 다음 식으로 표현된다.87

여기서 L은 원통형 커패시터의 축 방향 길이, R1은 전극 1의 내부 반지름, R2은 동축 실린더 외벽(전극 2)의 내부 반지름, e0, ew와 eg는 각각 자유 공간, 물과 가스의 유전율이다.

고정된 동축 원통형 전극 구성에서는 Eq. (5)의 오른쪽 두 번째 항이 일정하므로, ΔC는 물의 높이(수위) 변화 h에 거의 선형적으로 비례한다. 따라서 측정된 커패시턴스와 수위 사이의 관계를 미리 측정하여 관계식을 얻고, 이들 통해 커패시턴스에 해당하는 수위를 결정할 수 있다. 그리고 이를 통해 얻은 방출 수소 가스의 부피를 이용하여 Eq. (2)와 (3)에 따라 수소 농도 C(t)를 구할 수 있다.

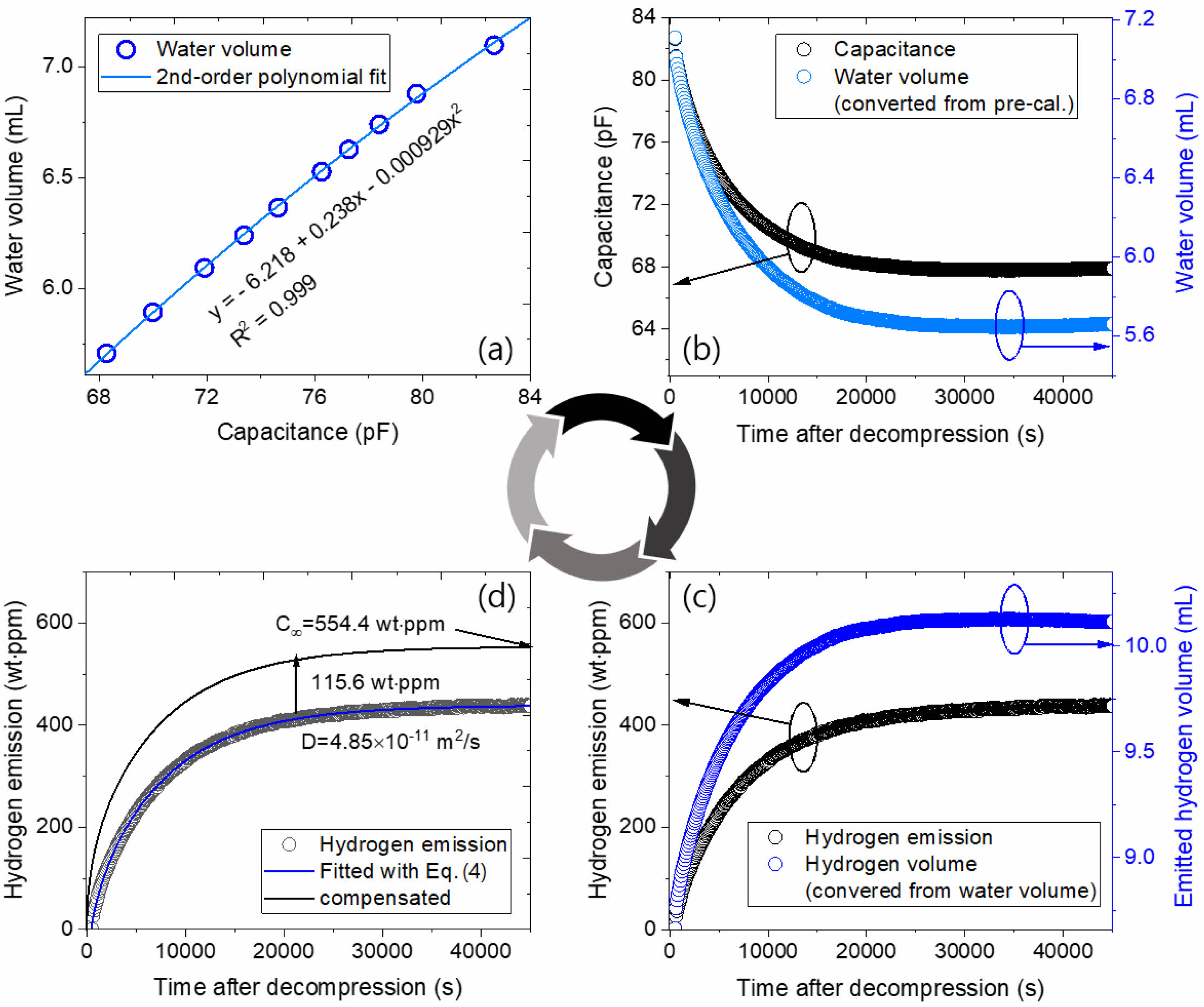

수소의 장입량과 확산도를 얻기 위한 절차. 시료에서 방출된 수소가스는 시간이 지남에 따라 물의 수위를 낮춘다. 동축 원통형 커패시턴스 전극을 이용한 커패시턴스 측정과 확산 분석 프로그램을 통해 시료의 확산도 및 수소 장입량을 결정한다. Figure 3(a)–(d)는 원통형 NBR 고분자 시료에서 수소 장입량과 확산도를 얻기 위한 전체 과정은 아래와 같다:

(a) 먼저 시료가 없는 각 실린더의 채널에서 물의 수위를 변화시키면서 커패시턴스 값을 측정한다. 즉,

물의 부피 변화에 따른 커패시턴스 변화를 FRA와 동축 원통형 커패시턴스 전극을 이용해 측정한다. 수위의 위치는 디지털 카메라의 픽셀 단위로 측정되었다. 그런 후에 커패시턴스(y)와 물의 높이(x) 간의 관계는 y = a + bx + cx2 의 형태로 회귀 분석하였다. Figure 3(a)는 R1 = 0.8 mm R2 = 5.0 mm 전극을 사용한 경우의 분석 결과로, y = 6.218 + 0.238 - 0.000929x2로 나타났다. R2 = 0.999로 매우 우수한 일치도를 보였으며, 2차 항의 계수가 0.000929로 매우 작은 것은 커패시턴스와 물의 높이 간의 관계가 거의 선형이라는 것을 의미한다. 한편, R1 및 R2 조건에 따라 민감도는 변할 수 있으며, 이에 대해서는 뒤에서 자세히 다룬다.

(b) 사전 교정 관계식에 따라서 시료의 수소방출로 인해 측정된 커패시턴스는 물의 부피로 변환된다(Figure 3(b)). 검정색과 파란색 원은 각각 감압 후 경과시간에 따른 커패시턴스와 물의 부피를 나타낸다.

(c) 물의 수위는 방출된 수소 가스의 부피로 변환되고(Figure 3(c)의 파란색 원), 이를 통해 수소 방출량은 Eq. (3)을 사용하여 wt·ppm 단위를 가진 질량비로 변환된다(Figure 3(c)의 검은색원).

(d) 확산 분석 프로그램을 사용하여 Eq. (4)를 이용하여 확산도(D)와 총 장입량(C∞)을 분석하여 그 값을 결정된다. 푸른색 선이 Eq. (4)을 이용하여 확산 분석 프로그램을 이용하여 계산된 값이다. 최종적으로 554.4 wt·ppm의 수소 장입량는 시간 지연으로 인해 누락된 115.6 wt·ppm의 오프셋 값을 보상하여 얻었다(Figure 3(d)의 검은 선).

개발된 측정 시스템의 성능 평가 및 검증. 본 연구에서 개발한 수소 방출 부피 측정 시스템을 활용하여 4 종류의 고분자 시료에서 분석한 수소 장입량과 확산도의 결과를 고찰하였다. 그 후 본 연구의 커패시턴스 전극을 이용한 방법의 성능 평가와 다른 방법 들과의 결과를 상호 비교함으로써 본 연구의 시스템을 종합적으로 검증하였다.

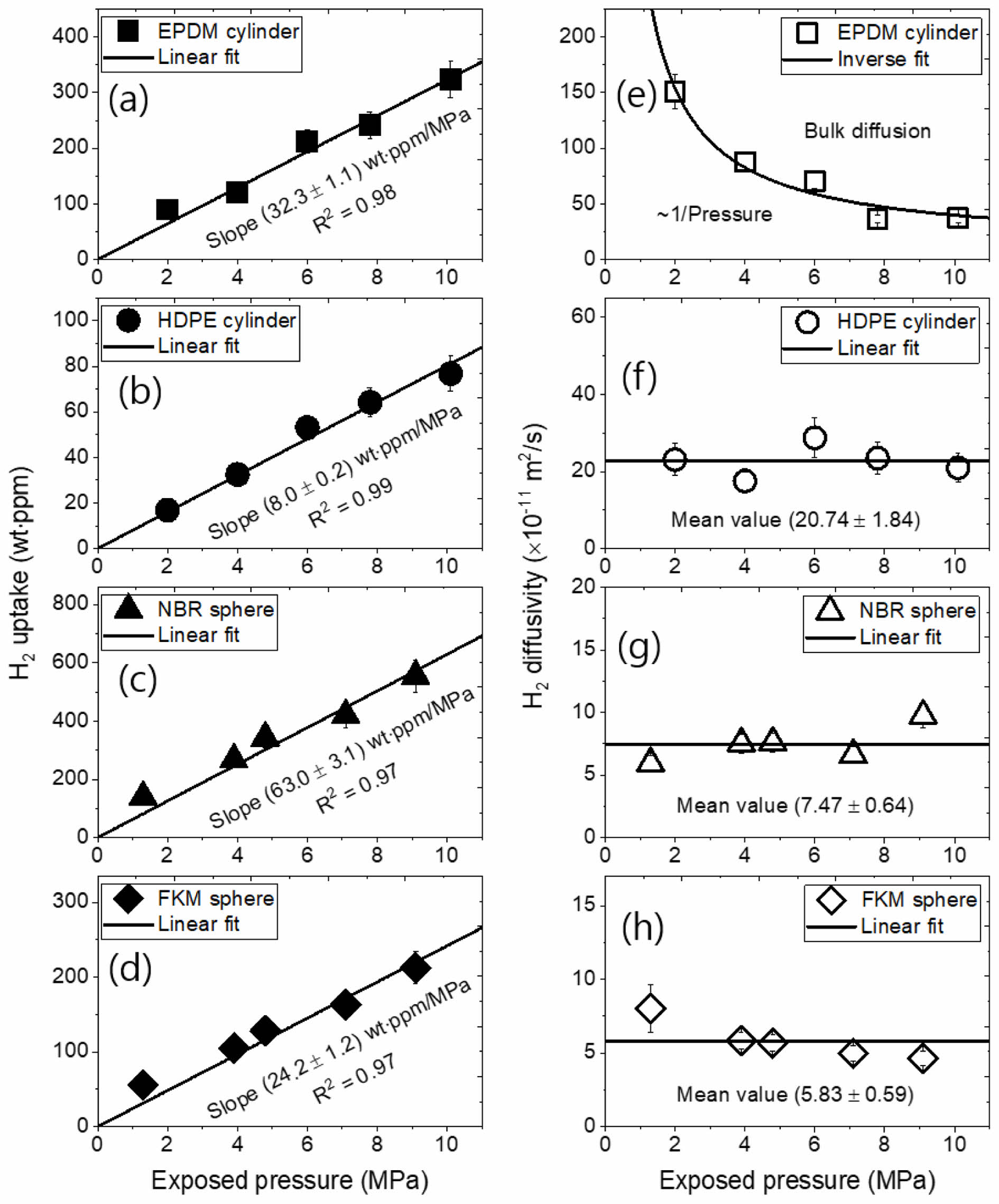

수소의 장입량과 확산도의 압력의존성 결과. Figure 2의 세 채널 동시 수소 부피 측정 시스템을 이용하여 4 종류의 고분자에 대해 압력별 수소 장입량과 확산도를 효율적으로 측정하여 그 결과를 Figure 4에 나타내었다. 먼저 Figure 4의 왼쪽에서 처럼 수소 장입량은 압력이 증가함에 따라 선형적으로 증가함이 발견되었다. 이는 Henry 법칙을88-89 따른다는 것을 보여준다. 고분자 내의 수소는 해리되지 않고 분자 형태로 고분자 내부로 확산된다는 것을 의미하고, 수소 분자가 고분자 매트릭스에 흡수되기 때문으로 해석된다.

Figure 4(e)에 보인 바와 같이 카본 블랙 필러로 강화되지 않은 EPDM의 수소 확산도는 노출 압력이 증가함에 따라 반비례적으로 감소하는 경향을 보였다. 이는 벌크 확산 거동에서 관찰되는 특성으로, 내부에 큰 기공이 존재할 때 평균 자유 경로가 기공 직경보다 작아지거나, 고압 환경에서 확산이 발생할 때 나타난다. 강화되지 않은 EPDM에서는 수소 확산에 의해 비정질 고분자 사슬이 쉽게 벌어지면서 내부에 수소 확산을 위한 큰 기공이 형성된다. 이러한 구조적 특성으로 인해 압력이 증가하면 수소 분자의 평균 자유 행로가 감소하면서 압력 의존적인 확산 거동이 나타난다. 한편, Figure 4(f)의 HDPE는 견고한 결정성 플라스틱 구조를 가지므로 기공 구조가 형성되지 않으며, 이에 따라 압력 변화에 따른 확산도의 차이가 나타나지 않았다. Figure 4(g)와 (h)의 NBR과 FKM은 카본 블랙 필러 강화로 인해 견고한 고분자 사슬 구조를 형성하며, 이에 따라 확산도의 압력 의존성이 나타나지 않았다.

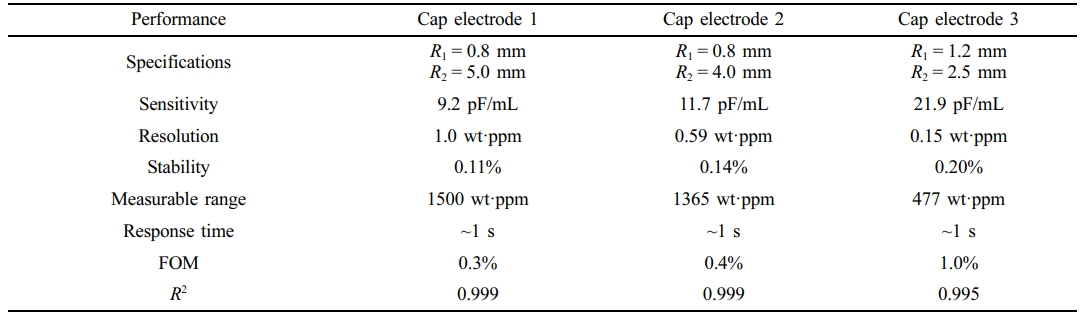

수소 방출 부피 측정 시스템 성능 평가. 서로 다른 R1과 R2 값을 가진 3종의 동축 용량 전극을 사용하여 수소 방출 부피 측정 시스템의 다양한 성능 지표를 평가하였다. 성능 지표에는 민감도, 분해능, 안정도, 측정 범위, 응답 시간, 성능 지표(figure of merit, FOM) 및 제곱상관계수(squared correlation coefficient, R2)가 포함되었다. 수소 부피 측정 시스템의 민감도는 물의 부피 변화에 따른 용량의 변화를 나타내며, 앞서 설명한 예비 교정 과정에서 측정된 직선의 기울기에 해당한다(Figure 3(a) 참조). 3종의 전극의 민감도는 9.2 pF/mL에서 21.9 pF/mL까지 범위를 가진다. 높은 민감도를 가진 측정 시스템은 분해능이 좋다는 것을 의미한다. 분해능은 디지털 카메라를 통한 픽셀 측정에서 최소 측정 값(∆h = 0.01 cm)의 물 높이에 해당하는 질량 농도로 0.15 wt·ppm에서 1.0 wt·ppm 사이였다. 그러나 시료 수(또는 시료 질량)를 늘리거나 작은 내경 R2를 가진 눈금 실린더를 사용하면 분해능은 0.1 wt·ppm 미만으로 낮출 수 있다. 또한, 측정 시스템의 안정도는 수소 방출 측정 완료 후 24시간 동안 측정한 표준편차로 정의되었으며, 이는 0.11%에서 0.20% 범위에 있다. 측정 범위는 10 mL, 20 mL, 50 mL 용량을 가진 실린더에서 허용 가능한 최대 수소 질량비를 나타낸다. 측정 범위는 시료 질량과 실린더 용량을 변경하여 조정할 수 있다. 수소 가스 부피 측정 시스템의 응답 시간은 눈금 실린더에서의 물 높이 감지와 용량 측정 기기의 측정 프로그램 제어에 따른 두 가지 기여에서 온다. 따라서 응답 시간을 다음 두 가지 기여로 설명할 수 있다:

실린더에 있는 시료에서 가스가 방출되면, 수위는 이상적인 기체 방정식(PV = nRT)에 따라 즉시 시간 지연없이 감소한다.

전기용량 측정을 위한 FRA는 GPIB 인터페이스된 VSP-300 임피던스 분석기를 사용하며, 자동화된 측정 프로그램을 통해 Visual Studio에서 제어된다. 이때 용량 측정을 위한 측정 기기에서의 응답 시간은 1 MHz의 빠른 반복 주파수와 FRA에서의 한 사이클당 측정 횟수에 따라 결정된다. FRA에서 1 MHz 주파수로 400번 반복 측정하는 데 필요한 시간은 0.1초 미만이다. 따라서 전체 시스템에서 얻은 응답 시간은 1초 이내이다.

성능 지표(FOM)는 측정된 데이터와 Eq. (4)에서 계산된 값들 간의 표준편차를 나타낸다. 3개의 측정 시스템에서 FOM 값이 1% 미만이면 측정값과 이론값 간에 일치도가 양호함을 의미한다. R2는 Figure 3(a)의 예비 교정에서 용량과 물의 부피 간의 제곱상관계수를 나타내며, R2 값(0.99)은 용량과 물의 부피 사이의 선형 관계에서 좋은 상관성을 나타낸다. 개발된 수소 부피 측정 시스템의 성능 결과는 Table 1에 요약되어 있다. 또한 시료 수, 실린더 용량을 조정할 수 있기 때문에 측정 범위, 분해능 및 민감도 값을 조정할 수 있다. 요약하면, 모든 성능 테스트는 서로 다른 사양을 가진 3개의 동축 원통형 커패시턴스 전극을 사용한 시스템이 모두 수소 가스 감지에 우수하지만 실험 목적에 따라 적합한 시스템을 선택할 수 있다.

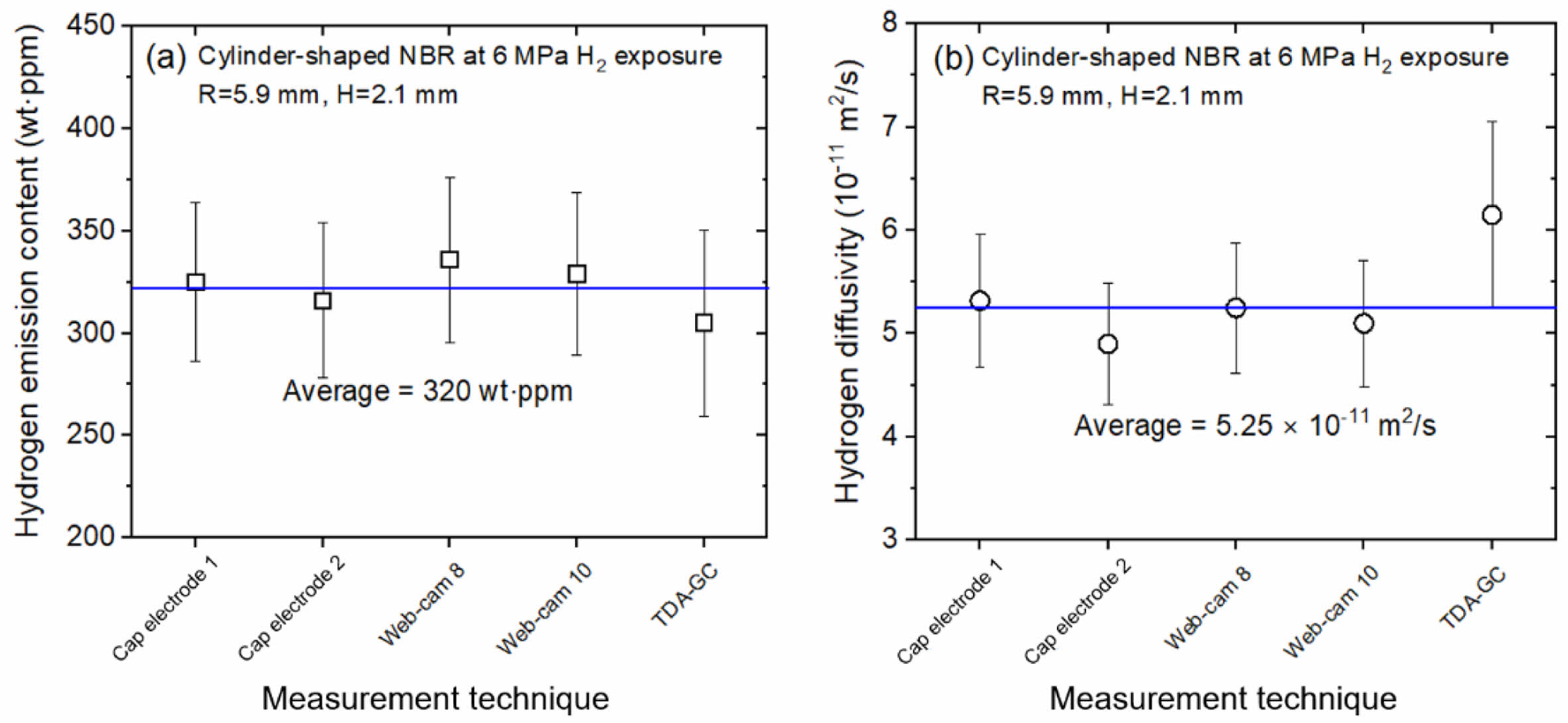

다른 시스템과의 비교를 통한 검증. Figure 5에서 개발된 수소 부피 측정 시스템을 이용해서 얻은 결과(Cap electrode 1과 Cap electrode 2)는 다른 방법으로 측정한 값들과 비교하여 검증되었다. 본 연구에서 개발한 수소 부피 측정 시스템을 사용하여 동일한 고분자 시료에 대해 측정한 수소 장입량과 확산도를 다른 방법으로 얻은 값들과 비교하였다. 다른 전극 반경을 가진 측정 시스템들로 얻은 결과에 비교에 포함되었다. 다른 방법으로는 웹캠 분석에 의한 부피 분석(Web-cam 8과 Web-cam 10),76 열탈착 분석-가스크로마토그래피 분석(TDA-GC)60 등이 있으며, 이는 이전 연구에서 검증된 방법들이다.61 다양한 측정 방법에 대한 비교 결과는 확장된 불확도 10% 수준 내에서 서로 일치함을 보여준다.78-82,89

|

Figure 1 An application of diffusion analysis program for determining H2 uptake and diffusivity using Eq. (4). |

|

Figure 2 Diagram of three-channel volumetric measurement system with three coaxial cylindrical capacitive electrodes in three cylinders and a frequency response analyzer (FRA) with a GPIB interfaced with a programmed PC. Blue area in cylinder is water in water containers and cylinders. |

|

Figure 3 Entire procedure of the acquisition of the diffusion parameters for a cylindrical NBR polymer specimen by using coaxial cylinder capacitive electrodes and an FRA: (a) Pre-calibration result described as a second order polynomial equation between the water volume and capacitance by quadratic regression; (b) Time-dependent water level converted from the capacitance, with black and blue circles corresponding to the capacitance and water volume, respectively; (c) Water volume converted to emitted hydrogen gas volume and then to hydrogen emission in units of wt·ppm through Eq. (3); (d) Diffusivity, D, and total uptake, C∞, determined using a diffusion analysis program and Eq. (4). The black line in (d) is the total compensated emission curve obtained by restoring the missing content caused by the time lag. |

|

Figure 4 H2 uptake versus exposed pressure: (a) EPDM; (b) HDPE; (c) NBR; (d) FKM obtained by the developed capacitive hydrogen gas measurement system in polymer specimens. H2 diffusivity versus exposed pressure; (e) EPDM; (f) HDPE; (g) NBR; (h) FKM obtained by the developed system. The horizontal lines in (e); (f); (g) and (h) represent the average of measured diffusivity. |

|

Figure 5 Comparisons of various measurement techniques for the (a) hydrogen emission content; (b) diffusion coefficient. Two systems indicate the capacitive electrodes with different radii presented in Table 1. Two horizontal lines are averaged hydrogen emission content and diffusivity. |

|

Table 1 Performance Test of Three Measurement Systems with Three Coaxial Capacitive Electrodes |

안전한 수소 경제 실현을 위해 수소 측정 기술은 미량의 수소농도를 정확하게 계측함으로써 수소가 생산, 운송, 저장 및 활용되는 곳에서 안전을 유지하고 재산을 보호하는 데 중요한 역할을 한다. 이를 위해 동축 원통형 커패시턴스 전극과 눈금 실린더를 이용한 부피 측정을 기반으로 한 수소 가스 부피 측정 시스템을 개발했다. 이 시스템은 고압 수소 장입 챔버, 눈금 실린더가 있는 부피 분석기, 동축형 커패시턴스 전극, 고압 조건에서 수소가 충전된 시료에서 방출된 수소의 장입량과 확산도를 분석가능한 확산 분석 프로그램으로 구성된다. 방출된 수소로 인한 전극의 커패시턴스 변화는 물의 부피 변화로 변환할 수 있으며, 이를 통해 수소 몰수와 질량비를 정확하게 측정할 수 있다. 확산 분석 프로그램을 적용하여 개발된 커패시터 수소 부피 측정 시스템은 시료에서 발생한 수소 장입량과 확산도를 정확하게 측정 가능하다.

개발된 수소 부피 측정 시스템은 여러 가지 특징을 보인다: 0.15 wt·ppm의 낮은 검출 한계, 1500 wt·ppm의 측정 범위, 0.11%의 안정도, 1초의 빠른 응답 시간의 뛰어난 성능은 주파수 응답 분석기를 이용한 자동 커패시턴스 측정으로 사전 교정을 통해 얻어진 것으로, 빠른 1 MHz 반복 주파수로 수백 번의 반복 측정을 평균화하여 노이즈를 제거했다. 또한 수소 측정 시스템은 온도와 압력 변화에 무관하고 실시간 측정을 통해 수소 뿐만 아니라 순수한 가스(He, N2, O2와 Ar)의 검출 및 특성화가 가능할 것으로 판단된다.

본 연구에서 개발된 기술 및 응용의 특징은 다음과 같이 요약할 수 있다.

(1) 본 수소 측정 기술은 고압 조건에서 수소가스로 충전된 고분자 재료를 통한 가스의 투과와 확산을 간단하게 평가할 수 있다.

(2) 이 기술은 시료 모양에 무관하게 측정할 수 있는 방법이다.

(3) 확산 분석 프로그램을 통해 정밀한 계산이 가능하다.

(4) 측정 범위, 민감도 및 분해능을 조절할 수 있는 유연한 시스템이다.

(5) 가스 방출 및 누출 과정을 물의 수위 변화로 관찰할 수 있어 시각적이다.

개발된 수소 가스 부피 측정 시스템은 수소 연료 충전소, 수소연료전지차, 수소 가스 설비, 고무 O-ring 생산 회사에서 고압에서의 고무 재료와 O-ring의 누출 및 밀봉 성능 평가에 활용될 수 있다.

- 1. Xie, H.; Yu, Q.; Lu, H.; Zhang, Y.; Zhang, J.; Qin, Q. Thermodynamic Study for Hydrogen Production from Bio-Oil via Sorption-Enhanced Steam Reforming: Comparison with Conventional Steam Reforming. Int. J. Hydrog. Energy 2017, 42, 28718-28731.

-

- 2. Dell, R. M. Hydrogen as an Energy Vector in the 21st Century. In Electrochemistry in Research and Development; Kalvoda, R., Parsons, R., Eds.; Springer: Boston, 1985; pp 73-93.

-

- 3. Jung, J. K.; Kim, I. G.; Chung, K. S.; Baek, U. B. Analyses of Permeation Characteristics of Hydrogen in Nitrile Butadiene Rubber Using Gas Chromatography. Mater. Chem. Phys. 2021, 267, 124653.

-

- 4. Wang, Z.; Li, Z.; Jiang, T.; Xu, X.; Wang, C. Ultrasensitive Hydrogen Sensor Based on Pd(0)-Loaded SnO₂ Electrospun Nanofibers at Room Temperature. ACS Appl. Mater. Interfaces 2013, 5, 2013-2021.

-

- 5. Jung, J. K.; Lee, J. H. High-Performance Hydrogen Gas Sensor System Based on Transparent Coaxial Cylinder Capacitive Electrodes and a Volumetric Analysis Technique. Sci. Rep. 2024, 14, 1967.

-

- 6. Ma, C.; Wang, A. Optical Fiber Tip Acoustic Resonator for Hydrogen Sensing. Opt. Lett. 2010, 35, 2043-2045.

-

- 7. Haija, M. A.; Ayesh, A. I.; Ahmed, S.; Katsiotis, M. S. Selective Hydrogen Gas Sensor Using CuFe2O4 Nanoparticle-Based Thin Film. Appl. Surf. Sci. 2016, 369, 443-447.

-

- 8. Li, Z.; Yao, Z.; Haidry, A. A.; Plecenik, T.; Xie, L.; Sun, L.; Fatima, Q. Resistive-Type Hydrogen Gas Sensor Based on TiO2: A Review. Int. J. Hydrog. Energy 2018, 43, 21114-21132.

-

- 9. Liu, N.; Tang, M. L.; Hentschel, M.; Giessen, H.; Alivisatos, A. P. Nanoantenna-Enhanced Gas Sensing in a Single Tailored Nanofocus. Nat. Mater. 2011, 10, 631-636.

-

- 10. Wang, Z.; Hu, Y.; Wang, W.; Zhang, X.; Wang, B.; Tian, H.; Wang, Y.; Guan, J.; Gu, H. Fast and Highly-Sensitive Hydrogen Sensing of Nb₂O₅ Nanowires at Room Temperature. Int. J. Hydrog. Energy 2012, 37, 4526-4532.

-

- 11. Kang, H. M.; Choi, M. C.; Lee, J. H.; Yun, Y. M.; Jang, J. S.; Chung, N. K.; Jeon, S. K.; Jung, J. K.; Lee, J. H.; Lee, J. H.; Chang, Y. W.; Bae, J. W. Effect of the High-Pressure Hydrogen Gas Exposure in the Silica-Filled EPDM Sealing Composites with Different Silica Content. Polymers 2022, 14, 1151.

-

- 12. Jung, J. K.; Kim, I. G.; Kim, K. T. Evaluation of Hydrogen Permeation Characteristics in Rubbery Polymers. Curr. Appl. Phys. 2021, 21, 43-49.

- 13. Jung, J. K.; Kim, I. G.; Kim, K. T.; Baek, U. B.; Nahm, S. H. Novel Volumetric Analysis Technique for Characterizing the Solubility and Diffusivity of Hydrogen in Rubbers. Curr. Appl. Phys. 2021, 26, 9-15.

-

- 14. Kang, H.; Bae, J.; Lee, J.; Yun, Y.; Jeon, S.; Chung, N.; Jung, J.; Baek, U.; Lee, J.; Kim, Y.; Choi, M. The Synergistic Effect of Carbon Black/Carbon Nanotube Hybrid Fillers on the Physical and Mechanical Properties of EPDM Composites after Exposure to High-Pressure Hydrogen Gas. Polymers 2024, 16, 1065.

-

- 15. Jung, J. K.; Kim, K. T.; Chung, N. K.; Baek, U. B.; Nahm, S. H. Characterizing the Diffusion Property of Hydrogen Sorption and Desorption Processes in Several Spherical-Shaped Polymers. Polymers 2022, 14, 1468.

-

- 16. Nishimura, S. Fracture Behaviour of Ethylene Propylene Rubber for Hydrogen Gas Sealing under High Pressure Hydrogen. Int. Polym. Sci. Technol. 2014, 41, 27-34.

-

- 17. Yamabe, J.; Nishimura, S. Hydrogen-Induced Degradation of Rubber Seals. In Gaseous Hydrogen Embrittlement of Materials in Energy Technologies; Gangloff, R. P., Somerday, B. P., Eds.; Woodhead Publishing: Swaston, 2012; pp 12-18.

-

- 18. Aibada, N.; Manickam, R.; Gupta, K.; Raichurkar, P. Review on Various Gaskets Based on the Materials, Their Characteristics, and Applications. Int. J. Text. Eng. Process. 2017, 3, 12-18.

- 19. Barth, R. R.; Simmons, K. L.; Marchi, C. W. S. Polymers for Hydrogen Infrastructure and Vehicle Fuel Systems: Applications, Properties and Gap Analysis; Sandia National Laboratories, 2013.

-

- 20. Honselaar, M.; Pasaoglu, G.; Martens, A. Hydrogen Refuelling Stations in the Netherlands: An Intercomparison of Quantitative Risk Assessments Used for Permitting. Int. J. Hydrog. Energy 2018, 43, 12278-12294.

-

- 21. Wang, Y.; Pang, Y.; Xu, H.; Martinez, A.; Chen, K. S. PEM Fuel Cell and Electrolysis Cell Technologies and Hydrogen Infrastructure Development - A Review. Energy Environ. Sci. 2022, 15, 2288-2328.

-

- 22. Fujiwara, H.; Ono, H.; Onoue, K.; Nishimura, S. High-Pressure Gaseous Hydrogen Permeation Test Method - Property of Polymeric Materials for High-Pressure Hydrogen Devices (1). Int. J. Hydrog. Energy 2020, 45, 29082-29094.

-

- 23. Jung, J. K.; Moon, Y. I.; Chung, K. S.; Kim, K. T. Development of a Program for Analyzing Dielectric Relaxation and Its Application to Polymers: Nitrile Butadiene Rubber. Macromol. Res. 2020, 28, 596.

-

- 24. Profatilova, I.; Fouda-Onana, F.; Heitzmann, M.; Haloua, F.; Jacques, P.-A. Detrimental Impact of Trace Amount of Tetrachlorohexafluorobutane Impurity in Hydrogen on PEM Fuel Cell Performance. Int. J. Hydrog. Energy 2024, 65, 837-843.

-

- 25. Menon, N. C.; Kruizenga, A. M.; Alvine, K. J.; Nissen, A.; Brooks, K. Behaviour of Polymers in High-Pressure Environments as Applicable to the Hydrogen Infrastructure. Proceedings of the ASME 2016 Pressure Vessels and Piping Conference. Volume 6B: Materials and Fabrication. Vancouver, British Columbia, Canada. July 17-21, 2016. V06BT06A037.

-

- 26. Moon, Y. I.; Jung, J. K.; Kim, G. H.; Chung, K. S. Observation of the Relaxation Process in Fluoroelastomers by Dielectric Relaxation Spectroscopy. Phys. B Condens. Matter 2021, 608, 412870.

-

- 27. Su, Z.; Zhang, W.; Abdulwahab, A.; Deifalla, A.; Taghavi, M. Comparison of Gasoline and Hydrogen Pathways in Order to Reduce the Environmental Hazards of a Solar-Hydrogen Refueling Station: Evaluation Based on Life Cycle Cost and Well-To-Wheel Models. Process Saf. Environ. Prot. 2023, 173, 317-331.

-

- 28. Jung, J. K.; Lee, J. H.; Jeon, S. K.; Lee, C. H.; Moon, W. J. H2 Uptake and Diffusion Characteristics in Sulfur-Crosslinked Ethylene Propylene Diene Monomer Polymer Composites with Carbon Black and Silica Fillers after High-Pressure Hydrogen Exposure Reaching 90 MPa. Polymers 2023, 15, 162.

-

- 29. Jung, J. K.; Baek, U. B.; Lee, S. H.; Choi, M. C.; Bae, J. W. Hydrogen Gas Permeation in Peroxide-Crosslinked Ethylene Propylene Diene Monomer Polymer Composites with Carbon Black and Silica Fillers. J. Polym. Sci. 2023, 61, 460-471.

-

- 30. Choi, B. L.; Jung, J. K.; Baek, U. B.; Choi, B. H. Effect of Functional Fillers on Tribological Characteristics of Acrylonitrile Butadiene Rubber after High-Pressure Hydrogen Exposures. Polymers 2022, 14, 861.

-

- 31. Lee, C. H.; Jung, J. K.; Jeon, S. K.; Ryu, K. S.; Baek, U. B. Nuclear Magnetic Resonance Study of O-Ring Polymer Exposed to High-Pressure Hydrogen. J. Magn. 2017, 22, 478-482.

-

- 32. Lee, J.-H.; Kim, Y.-W.; Jung, J.-K. Investigation of the Gas Permeation Properties Using the Volumetric Analysis Technique for Polyethylene Materials Enriched with Pure Gases under High Pressure: H2, He, N2, O2 and Ar. Polymers 2023, 15, 4019.

-

- 33. Lee, J. H.; Kim, Y. W.; Kim, D. J.; Chung, N. K.; Jung, J. K. Comparison of Two Methods for Measuring the Temperature Dependence of H2 Permeation Parameters in Nitrile Butadiene Rubber Polymer Composites Blended with Fillers: The Volumetric Analysis Method and the Differential Pressure Method. Polymers 2024, 16, 280.

-

- 34. Lee, J. H.; Kim, Y. W.; Chung, N. K.; Kang, H. M.; Moon, W. J.; Choi, M. C.; Jung, J. K. Multiphase Modeling of Pressure-Dependent Hydrogen Diffusivity in Fractal Porous Structures of Acrylonitrile Butadiene Rubber-Carbon Black Composites with Different Fillers. Polymer 2024, 311, 127552.

-

- 35. Lee, C. H.; Jung, J. K.; Kim, K. S.; Kim, C. J. Hierarchical Channel Morphology in O-Rings after Two Cycling Exposures to 70 MPa Hydrogen Gas: A Case Study of Sealing Failure. Sci. Rep. 2024, 14, 5319.

-

- 36. Jung, J. K.; Lee, J. H.; Jang, J. S.; Chun, N. K.; Park, C. Y.; Baek, U. B.; Nahm, S. H. Characterization Technique of Gases Permeation Properties in Polymers: H2, He, N2 and Ar Gas. Sci. Rep. 2022, 12, 3328.

-

- 37. Moon, Y.; Lee, H.; Jung, J.; Han, H. Direct Visualization of Carbon Black Aggregates in Nitrile Butadiene Rubber by THz Near-Field Microscope. Sci. Rep. 2023, 13, 7846.

-

- 38. Kim, G. H.; Moon, Y. I.; Jung, J. K.; Choi, M. C.; Bae, J. W. Influence of Carbon Black and Silica Fillers with Different Concentrations on Dielectric Relaxation in Nitrile Butadiene Rubber Investigated by Impedance Spectroscopy. Polymers 2022, 14, 155.

-

- 39. Jung, J. K.; Lee, C. H.; Baek, U. B.; Choi, M. C.; Bae, J. W. Filler Influence on H2 Permeation Properties in Sulfur-Crosslinked Ethylene Propylene Diene Monomer Polymers Blended with Different Concentrations of Carbon Black and Silica Fillers. Polymers 2022, 14, 592.

-

- 40. Saffell, J. R.; Martin, N. A. Measurements of the Limit of Detection for Electrochemical Gas Sensors. J. Test. Eval. 2024, 52(5).

- 41. Seleka, W. M.; Ramohlola, K. E.; Modibane, K. D.; Makhado, E. Conductive Chitosan/Polyaniline Hydrogel: A Gas Sensor for Room-Temperature Electrochemical Hydrogen Sensing. Int. J. Hydrog. Energy 2024, 68, 940-954.

-

- 42. Mishra, S. R.; Gadore, V.; Ahmaruzzaman, M. Recent Advances in In2S3-Based Nanocomposites for Gas and Electrochemical Sensors: Mechanisms and Developments. Mater. Lett. 2024, 359, 135946.

-

- 43. Cowen, T.; Grammatikos, S.; Cheffena, M. Molecularly Imprinted Polymer Nanoparticle-Carbon Nanotube Composite Electrochemical Gas Sensor for Highly Selective and Sensitive Detection of Methanol Vapour. Analyst 2024, 149, 2428-2435.

-

- 44. Chen, W.; Liao, D.; Wu, S. Study on the Mechanism of Temperature Effect on SO2 Electrochemical Gas Sensor. J. Electrochem. Soc. 2024, 171, 117519.

-

- 45. Molleman, B.; Alessi, E.; Passaniti, F.; Daly, K. Evaluation of the Applicability of a Metal Oxide Semiconductor Gas Sensor for Methane Emissions from Agriculture. Inf. Process. Agric. 2024, 11, 573-580.

-

- 46. Kwon, S.-K.; Kim, J.-N.; Byun, H.-G.; Kim, H.-J. Low-Power and Cost-Effective Readout Circuit Design for Compact Semiconductor Gas Sensor Systems. Electrochem. Commun. 2024, 169, 107834.

-

- 47. Li, Y.; Yuan, Z.; Ji, H.; Meng, F.; Wang, H. Response Surface Method Analysis of Gas-Sensitive Properties: Investigating the Influence of External Environment on the Performance of Semiconductor Gas Sensors. IEEE Trans. Ind. Electron. 2024, 71, 11661-11670.

-

- 48. Zhang, X.; Ojha, B.; Bichlmaier, H.; Hartmann, I.; Kohler, H. Extensive Gaseous Emissions Reduction of Firewood-Fueled Low Power Fireplaces by a Gas Sensor-Based Advanced Combustion Airflow Control System and Catalytic Post-Oxidation. Sensors 2023, 23, 4679.

-

- 49. Bowen, W. Research on Nonlinear Calibration of Mine Catalytic-Combustion-Based Combustible-Gas Sensor Based on RBF Neural Network. Heliyon 2023, 9, e14055.

-

- 50. Tamura, S.; Imanaka, N. Low-Temperature Operable Catalytic Combustion-Type CO Gas Sensors. Bunseki Kagaku 2021, 70, 327-334.

-

- 51. Xie, R.; Guan, S.; Tan, Z. A Gas Sensor Scheme for CO Based on Optical-Feedback Linear-Cavity Enhanced Absorption Spectroscopy. Opt. Commun. 2025, 574, 131105.

-

- 52. Zhang, Y.; Wang, M.; Yu, P.; Liu, Z. Optical Gas-Cell Dynamic Adsorption in a Photoacoustic Spectroscopy-Based SOF2 and SO2F2 Gas Sensor. Sensors 2022, 22, 7949.

-

- 53. Wang, M.; Liu, J.; Bai, Y.; Zheng, D.; Fang, L. Flow Rate Measurement of Gas-Liquid Annular Flow Through a Combined Multimodal Ultrasonic and Differential Pressure Sensor. Energy 2024, 288, 129852.

-

- 54. Shi, X.; Tan, C.; Dong, F. Oil–Gas–Water Three-Phase Flow Pattern Identification Through Parallel Decision Trees With Differential Pressure and Ultrasonic Sensors. IEEE Trans. Instrum. Meas. 2024, 73, 7508515.

-

- 55. Yang, Q.; Jin, N.; Deng, Y.; Wang, D. Water Holdup Measurement of Gas-Liquid Flows Using Distributed Differential Pressure Sensors. IEEE Sens. J. 2021, 21, 2149-2158.

-

- 56. Deng, Y.-R.; Jin, N.-D.; Yang, Q.-Y.; Wang, D.-Y. A Differential Pressure Sensor Coupled With Conductance Sensors to Evaluate Pressure Drop Prediction Models of Gas-Water Two-Phase Flow in a Vertical Small Pipe. Sensors 2019, 19, 2723.

-

- 57. Kendler, R.; Dreisbach, F.; Seif, R.; Pollak, S.; Petermann, M. Method for Estimating Vapour Pressures Based on Thermogravimetric Measurements With a Magnetic Suspension Balance. Thermochim. Acta 2018, 664, 128-135.

-

- 58. Schabel, W.; Scharfer, P.; Kind, M.; Mamaliga, I. Sorption and Diffusion Measurements in Ternary Polymer-Solvent-Solvent Systems by Means of a Magnetic Suspension Balance - Experimental Methods and Correlations With a Modified Flory-Huggins and Free-Volume Theory. Chem. Eng. Sci. 2007, 62, 2254-2266.

-

- 59. Jung, J. K.; Kim, I. G.; Chung, K. S.; Kim, Y.-I.; Kim, D. H. Determination of Permeation Properties of Hydrogen Gas in Sealing Rubbers Using Thermal Desorption Analysis Gas Chromatography. Sci. Rep. 2021, 11, 17092.

-

- 60. Jung, J. K.; Kim, I. G.; Chung, K. S.; Baek, U. B. Gas Chromatography Techniques to Evaluate the Hydrogen Permeation Characteristics in Rubber: Ethylene Propylene Diene Monomer. Sci. Rep. 2021, 11, 4859.

-

- 61. Jung, J. K.; Kim, K.-T.; Chung, K. S. Two Volumetric Techniques for Determining the Transport Properties of Hydrogen Gas in Polymer. Mater. Chem. Phys. 2022, 276, 125364.

-

- 62. Slater, R.; Tharmaratnam, K.; Belnour, S.; Allen, S.; Probert, C. Gas Chromatography–Sensor System Aids Diagnosis of Inflammatory Bowel Disease, and Separates Crohn’s From Ulcerative Colitis, in Children. Sensors 2024, 24, 5079.

-

- 63. Jung, J. K.; Kim, I. G.; Kim, K.-T.; Ryu, K. S.; Chung, K. S. Evaluation Techniques of Hydrogen Permeation in Sealing Rubber Materials. Polym. Test. 2021, 93, 107016.

-

- 64. Hardoyono, F.; Windhani, K. Combination of Metal Oxide Semiconductor Gas Sensor Array and Solid-Phase Microextraction Gas Chromatography–Mass Spectrometry for Odour Classification of Brewed Coffee. Flavour Fragr. J. 2023, 38, 451-463.

-

- 65. Huang, Z.; Yang, W.; Zhang, Y.; Wang, P.; Wan, H. Miniaturized Electrochemical Gas Sensor With a Functional Nanocomposite and Thin Ionic Liquid Interface for Highly Sensitive and Rapid Detection of Hydrogen. Anal. Chem. 2024, 96, 17960-17968.

-

- 66. Hinojo, A.; Lujan, E.; Abella, J.; Colominas, S. Development and Characterization of Electrochemical Hydrogen Sensors Using Different Fabrication Techniques. Fusion Eng. Des. 2024, 204, 114483.

-

- 67. Jung, J. K.; Kim, I. G.; Jeon, S. K.; Chung, K. S. Characterizing the Hydrogen Transport Properties of Rubbery Polymers by Gravimetric Analysis. Rubber Chem. Technol. 2021, 94, 688-703.

-

- 68. Zhu, X.; Ahmed, W.; Schmidt, K.; Fowler, S. J.; Blanford, C. F. Validation of an Electronic VOC Sensor Against Gas Chromatography - Mass Spectrometry. IEEE Trans. Instrum. Meas. 2024, 1, 99.

-

- 69. Quercia, L.; Khomenko, I.; Capuano, R.; Biasioli, F.; Di Natale, C. Optimization of Gas Sensors Measurements by Dynamic Headspace Analysis Supported by Simultaneous Direct Injection Mass Spectrometry. Sens. Actuators B Chem. 2021, 347, 130580.

-

- 70. Shaltaeva, Y. R.; Podlepetsky, B. I.; Pershenkov, V. S. Detection of Gas Traces Using Semiconductor Sensors, Ion Mobility Spectrometry, and Mass Spectrometry. Eur. J. Mass Spectrom. 2017, 23, 217-224.

-

- 71. Imonigie, J. A.; Walters, R. N.; Gribb, M. M. Rapid Isothermal Gas Chromatography-Mass Spectrometry Method for Validating a Small Ion Mobility Spectrometer Sensor. Instrum. Sci. Technol. 2006, 34, 677-695.

-

- 72. Pérès, C.; Begnaud, F.; Berdagué, J.-L. Standard Gas Addition: A Calibration Method for Handling Temporal Drifts of Mass Spectrometry-Based Sensors. Anal. Chem. 2002, 74, 2279-2283.

-

- 73. Lee, J. H.; Jung, J. K. Development of Image-Based Water Level Sensor With High-Resolution and Low-Cost Using Image Processing Algorithm: Application to Outgassing Measurements From Gas-Enriched Polymer. Sensors 2024, 24, 7699.

-

- 74. Jung, J. K.; Kim, I. G.; Jeon, S. K.; Kim, K.-T.; Baek, U. B.; Nahm, S. H. Volumetric Analysis Technique for Analyzing the Transport Properties of Hydrogen Gas in Cylindrical-Shaped Rubbery Polymers. Polym. Test. 2021, 99, 107147.

-

- 75. Jung, J. K.; Lee, J. H.; Jeon, S. K.; Bae, J. W.; Moon, W. J. Correlations Between H₂ Permeation and Physical/Mechanical Properties in Ethylene Propylene Diene Monomer Polymers Blended With Carbon Black and Silica Fillers. Int. J. Mol. Sci. 2023, 24, 2865.

-

- 76. Jung, J. K.; Kim, K.-T.; Baek, U. B. Simultaneous Three-Channel Measurements of Hydrogen Diffusion with Light Intensity Analysis of Images by Employing Webcam. Curr. Appl. Phys. 2022, 37, 19-26.

-

- 77. Lee, C. H.; Park, S.-H.; Jung, J. K.; Ryu, K.-S.; Nahm, S. H.; Kim, J.; Chen, Y. ¹¹B Nuclear Magnetic Resonance Study of Boron Nitride Nanotubes Prepared by Mechano-Thermal Method. Solid State Commun. 2005, 134, 419-423.

-

- 78. Jung, J. K. Review of Developed Methods for Measuring Gas Uptake and Diffusivity in Polymers Enriched by Pure Gas Under High Pressure. Polymers, 2024, 16, 723.

-

- 79. Jung, J. K.; Kim, K.-T.; Baek, U. B.; Nahm, S. H. Volume Dependence of Hydrogen Diffusion for Sorption and Desorption Processes in Cylindrical-Shaped Polymers. Polymers 2022, 14, 756.

-

- 80. Jung, J. K.; Jeon, S. K.; Kim, K.-T.; Lee, C. H.; Baek, U. B.; Chung, K. S. Impedance Spectroscopy for In Situ and Real-Time Observations of the Effects of Hydrogen on Nitrile Butadiene Rubber Polymer Under High Pressure. Sci. Rep. 2019, 9, 13035.

-

- 81. Jung, J. K.; Moon, Y. I.; Chung, K. S. Dielectric Relaxation in a Fluoroelastomer and Ethylene Propylene Diene Monomer Observed by Using Impedance Spectroscopy. J. Korean Phys. Soc. 2020, 76, 416.

-

- 82. Jung, J. K.; Lee, J. H.; Kim, Y. W.; Chung, N. K. Development of Portable Gas Sensing System for Measuring Gas Emission Concentration and Diffusivity Using Commercial Manometric Sensors in Gas-Exposed Polymers: Application to Pure Gases, H2, He, N2, O2 and Ar. Sens. Actuators B Chem., 2024, 418, 136240.

-

- 83. Jung, J. K.; Lee, C. H.; Son, M. S.; Lee, J. H.; Baek, U. B.; Chung, K. S.; Choi, M. C.; Bae, J. W. Filler Effects on H2 Diffusion Behavior in Nitrile Butadiene Rubber Blended With Carbon Black and Silica Fillers of Different Concentrations. Polymers 2022, 14, 700.

-

- 84. Crank, J. The Mathematics of Diffusion; Clarendon Press: Oxford, 1979.

- 85. Demarez, A.; Hock, A. G.; Meunier, F. A. Diffusion of Hydrogen in Mild Steel. Acta Metall. 1954, 2, 214-223.

-

- 86. Nelder, J. A.; Mead, R. A Simplex Method for Function Minimization. Comput. J. 1965, 7, 308-313.

-

- 87. Li, D.; Liu, T.; Wu, S.; Xu, H.; Wu, B. The Liquid Level Measurement of Ultra Low Temperature Cylinder Based on the Relative Capacity Method. In Proceedings of the 2015 4th National Conference on Electrical, Electronics and Computer Engineering Atlantis Press: Dordrecht, 2015; pp. 1061-1066.

-

- 88. Sander, R.; Acree, W. E.; Visscher, A. D.; Schwartz, S. E.; Wallington, T. J. Henry’s Law Constants (IUPAC Recommendations 2021). Pure Appl. Chem. 2022, 94, 71-85.

-

- 89. Jung, J. K.; Faisal, A.; Lee, Y. S.; Kim, K. T. Calibration of Voltage Transformer Test Set Using an Error Simulator. Meas. Sci. Technol. 2015, 26, 095004.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2025; 49(6): 719-730

Published online Nov 25, 2025

- 10.7317/pk.2025.49.6.719

- Received on Mar 4, 2025

- Revised on Jun 12, 2025

- Accepted on Jun 13, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Ji Hun Lee

-

Hydrogen energy group, Korea Research Institute of Standards and Science, 267 Gajeong-ro, Yuseong-gu, Daejeon 34113, Korea

- E-mail: ljh93@kriss.re.kr

- ORCID:

0000-0002-8120-638X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.