- Thermal and Mechanical Properties of Recycled High Impact Polystyrene Composites Reinforced by Rice Husk Flour

Department of Chemical Engineering, Kunsan National University, Daehakro 558, Kunsan, Chonbuk 54150, Korea

- 왕겨분말 강화 재활용 고충격폴리스티렌 복합재료의 열적 및 기계적 물성

군산대학교 융합과학공학대학 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Recycled high impact polystyrene powder and rice husk flour (RHF) were melt mixed with a twin-screw extruder or blended in a mixer, then injection molded to measure the mechanical properties. Four RHF contents (5, 10, 15, and 20 wt%) were used for melt mixing, and three RHF contents (10, 15, and 20 wt%) were used for direct injection. The heat resistance of the composite was enhanced above 485 ℃ due to the decomposition residue of RHF. The tensile and flexural strengths of the composite manufactured by melt mixing showed maximum values at 5 wt% RHF content, and the tensile and flexural moduli increased in proportion to the RHF content. In addition, as the RHF content increased, the notched Izod impact strength decreased, but the density increased. Dispersed RHF particles were shown in the scanning electron microscopy (SEM) images. For directly injected composites, mechanical properties, excluding elastic modulus, were lower than those of melt-blended composites. This study demonstrated that recycled high-impact polystyrene powder and RHF can be used to produce environmentally friendly and cost-effective products.

재활용 고충격폴리스티렌 분말과 왕겨분말을 이축압출기로 용융 훈련하거나 분말끼리 혼합한 후 사출하여 기계적 물성을 측정하였다. 용융혼련 후 사출한 경우는 4가지의 왕겨분말 함량(5, 10, 15 및 20 wt%)이 사용되었고 단순 혼합 후 사출한 경우는 3가지의 왕겨분말 함량(10, 15 및 20 wt%)이 사용되었다. 복합재료의 내열성은 왕겨분말의 분해 잔류물로 인해 485 ℃ 이상에서는 향상되었다. 용융혼련으로 제조한 복합재료의 인장 및 굴곡강도는 왕겨분말 5 wt%에서 최대값을 보였고 인장 및 굴곡탄성률은 왕겨분말 함량에 비례하여 증가하였다. 그리고, 왕겨분말 함량 증가 시 노치드 Izod 충격강도는 감소하였으나 밀도는 증가하였다. 분산된 왕겨분말들은 scanning electron microscopy (SEM) 이미지에서 확인할 수 있었다. 직접 사출한 복합재료의 경우 탄성률을 제외한 기계적 물성이 용융혼련한 경우보다 낮게 나타났다. 재활용 고충격폴리스티렌 분말과 왕겨분말을 사용하여 친환경적이면서 경제적인 제품을 생산할 수 있음을 확인하였다.

Recycled high impact polystyrene powder and rice husk flour (RHF) were melt mixed with a twin-screw extruder or blended in a mixer, then injection molded to measure the mechanical properties. The tensile and flexural strengths of the composite manufactured by melt mixing showed maximum values at 5 wt% RHF content, and the tensile and flexural moduli increased in proportion to the RHF content.

Keywords: recycled high impact polystyrene, rice husk flour, thermal properties, mechanical properties, morphology.

저자들은 이해상충이 없음을 선언합니다.

최근 물가상승으로 인해 고분자 소재의 원가도 상승하고 있어 생산 비용을 낮추는 노력이 절실히 필요한 상황이다. 정미소에서 발생한 왕겨를 분쇄한 왕겨분말(rice husk flour, 이하 RHF)을 고분자 복합재료에 사용함으로써 경제성, 친환경성, 지속가능성, 생분해성, 탄소 중립 등의 다양한 이점들을 얻을 수 있다.1-5 왕겨분말은 목분과 유사한 성분인 리그노셀룰로오스계 재료(lignocellulosic material)로6,7 다만 수분을 5% 포함한 친수성 소재이므로 건조를 완벽하게 수행하고 재활용 고분자와 혼합하여 친환경적이고 경제적인 사출용 소재를 얻을 수 있다.

2021년 국내 생활계 폐플라스틱 중 물질 재활용 비율은 16%에 불과하고 에너지 회수 41%, 소각 32%, 매립 10%로 환경적 지속가능성을 위해 물질 재활용 비율을 높여야 한다.8 원가절감을 목적으로 신제품 대신 재활용 고분자를 왕겨분말과 복합한 연구로는 재활용 LDPE(recycled low density polyethylene, rLDPE),9 재활용 HDPE(recycled high density polyethylene, rHDPE),10,11 재활용 PP(recycled polypropylene, rPP),12 재활용 PVC(recycled polyvinyl chloride, rPVC),13,14 재활용 스티로폼,15-17 PP/재활용 PET(recycled polyethylene terephthalate, rPET) 블렌드18 및 rHDPE/rPET 블렌드,19-23 등이 있다. 또한, 왕겨분말의 경우 수분 함량이 많은 단점을 극복하기 위해 가공온도가 낮은 에폭시(90 ℃, 2시간 반응),24,25 불포화폴리에스터(상온 경화)26,27 등의 열경화성 수지에 고함량으로 섞어 복합재료를 만들 수도 있다.

현재 재활용 고충격폴리스티렌(recycled high impact poly styrene, rHIPS)은 유제품용 공병을 회수하여 분쇄한 다음 알칼리로 처리하여 알루미늄 뚜껑을 제거하고 비중 분리를 통해 타 수지를 제거하고 건조 후 압출한 펠릿 형태로 만들어 사용하고 있다.28 rHIPS과 왕겨분말을 혼합한 연구는 아직까지 보고된 바 없고 rHIPS 그래뉼(granule)로 모래를 대체하여 시멘트에 첨가하거나29 석탄회28 또는 볏짚 섬유와30 섞어 직접 사출하거나 일축 압출기로 혼련 후 사출하여 얻은 복합재료의 물성을 연구하였다.

일반적으로 고분자와 왕겨분말로 제조된 복합재료의 기계적 물성은 왕겨분말의 함량이 증가함에 따라 인장강도와 굴곡강도, 신율 및 충격강도는 감소하였고 인장 및 굴곡탄성률은 강직성(stiffness)의 증가로 인해 증가하는 결과를 보였다.1-5 기계적 물성 감소의 원인인 소수성 고분자와 친수성 왕겨분말간의 상호작용 부족과 왕겨분말의 응집을 줄이기 위하여 상용화제(compatibilizer)로 무수말레산(maleic anhydride) 또는 글리시딜 메타크릴레이트(glycidyl methacrylate)를 고분자에 그라프트시킨 공중합체(PP-g-MA, PE-g-MA, SEBS-g-MA 또는 ethylene-glycidyl methacrylate) (E-GMA)10,18-23,31,32 등을 소량(보통 1 내지 5 wt%) 첨가하거나 커플링제(coupling agent)로 무수 말레산,33 아크릴산,12 trimetylolpropane triacrylate(TMPTA),12 실란14,26,32,34 등을 소량 첨가하여 인장 및 굴곡강도가 증가하는 결과를 보였으나 제조 비용이 상승하는 단점이 있다.

왕겨분말에 대한 화학적 처리로 산처리(주로 염산 또는 아세트산 수용액)12,31,32,35 및 알칼리 처리(NaOH 수용액 처리)는11,20,22,24,26,31,32,35-37 상용성 증진 첨가제와 마찬가지로 기계적 강도의 향상을 얻을 수 있으나 마찬가지로 추가 비용이 수반된다.

앞선 연구에서 재활용 스티로폼과 왕겨분말을 이축압출기로 용융 혼련하여 얻은 복합재료의 경우 인장 특성 및 굴곡 특성 모두 최대값을 보이면서 증가하는 경향을 보였고 충격강도 또한 왕겨분말 함량 60 wt%까지 계속 증가하는 경향을 보였다.16 이는 리그닌과 스티렌의 방향족 간의 상호작용이 존재하는 결과로 고충격폴리스티렌(high impact polystyrene, HIPS)의 경우에도 스티렌이 주성분이므로 상용화제나 커플링제 및 화학적 처리 없이도 기계적 물성의 향상을 기대할 수 있다.

왕겨분말 강화제를 고분자 펠릿 또는 분말과 용융 혼련시킬 경우 이축압출기10,16,18-23,35 또는 일축압출기로11,28,30,38 가공하는 방법과 인터널 믹서로12,31,32,34,36 10분 정도 혼합하는 방법 등이 사용된다. 일반적으로 강화제가 고분자에 잘 분산될수록 복합재료의 기계적 물성이 크게 향상된다. 비용 절감을 위해 용융 혼련 없이 직접 사출 또는 압출하는 경우9,14 고분자를 분쇄하여 강화제와 건식 혼합하면 사출만으로도 고분자와 강화제가 잘 섞여 기계적 물성 저하를 어느 정도 막을 수 있을 것이다.

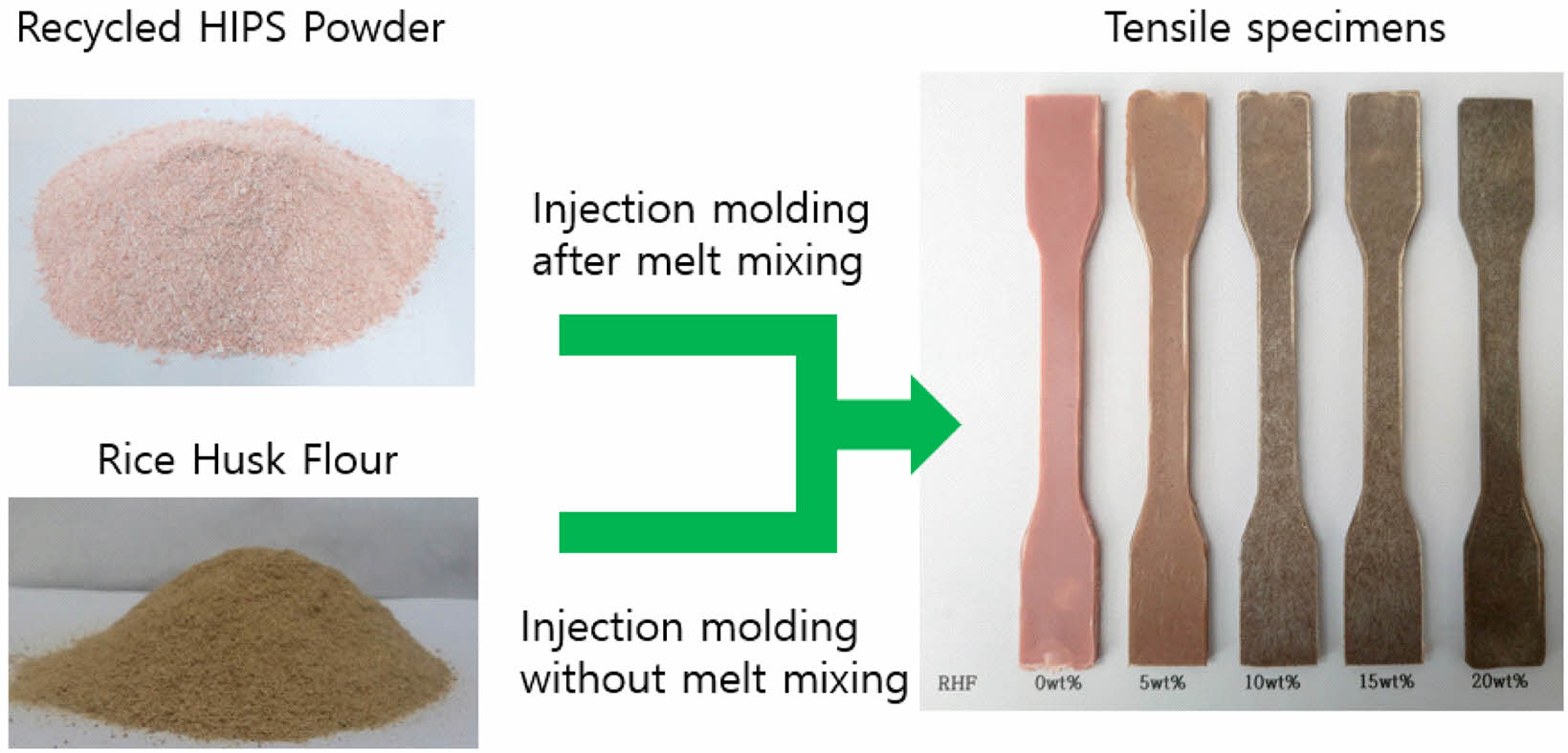

본 연구에서는 HIPS 소재인 유제품의 공병을 500 μm 이하로 분쇄한 분말에 장시간 고온 건조한 상용 왕겨분말(140 μm 이하)을 각각 0, 5, 10, 15 및 20 wt%의 함량으로 건식 혼합 후 동방향 회전 이축 압출기로 용융 혼련하여 복합재료를 제조하였다. 제조된 펠릿을 이용하여 왕겨분말 함량에 따른 열적 성질의 변화를 연구하고 펠릿을 사출하여 얻은 시편들과 용융혼련없이 분말들만을 믹서기로 혼합 후 직접 사출하여 얻은 시편들을 이용하여 왕겨분말 함량에 따른 기계적 물성의 변화 및 모폴로지 특성을 조사 비교하였다.

재료. rHIPS 분말은 요구르트병(약 80%) 및 바나나우유병(약 20%)을 수거한 다음 알루미늄 뚜껑을 제거하고 세척 건조 후 대용량 믹서기(한일전기, HMF-3260S)로 분쇄한 다음 500 μm (35 mesh) 표준체(청계씨브(주))를 통과한 것을 사용하였다. 왕겨분말은 ㈜새론휠러에서 제공한 AA 제품(100 mesh 통과, 140 μm 이하)을 120 ℃에서 120시간(5일) 건조한 것을 사용하였다. 모든 복합재료에는 안정제로 1차 산화방지제(Songnox 1010) 및 2차 산화방지제(Songnox 1680)의 1:2 블렌드인 Songnox 21B(송원산업)를 0.2 wt% 첨가하였다. Table 1에 HIPS 신재(금호석유화학의 HIPS MIB 237)와 왕겨분말의 물리적 및 기계적 물성을 정리하였다. 왕겨분말의 밀도는 가장 합리적인 문헌값인38 1.3 g/cm3을 적용하였다.

제조 방법. 분말 형태의 재료들을 전체 약 1 kg이 되도록 계량한 다음 믹서기(한일전기, HMF-3260S)로 5분간 혼합하고 동일방향 회전(co-rotating) 이축 압출기(한국EM 주식회사, STS-25-40-2V)로 최대온도 200 ℃에서 150 rpm으로 혼련하였다. 압출된 스트랜드는 수조로 냉각한 후 펠릿타이저로 펠릿 형태로 만들었다. 혼련된 왕겨분말 강화 rHIPS 복합재료 펠릿을 100 ℃ 오븐에서 48시간 동안 건조한 다음 또는 용융혼련 없이 분말들과 안정제를 믹서기로 5분간 건조 혼합 후 사출기(대한전선, LDH-75N 75톤)로 최대온도 205 ℃에서 시편금형을 이용하여 사출하였다.

물성 시험 방법. Thermogravimetric analysis(TGA) 실험은 미국 TA Instrument사의 Q50 모델을 이용하였으며 20 ± 5 mg의 시료를 Pt 팬에 담아 100 mL/min의 흐름속도의 고순도 질소 분위기하에서 20 ℃/min의 승온속도로 40 ℃에서 800 ℃까지의 온도범위에서 측정하였다.

기계적 물성으로 인장, 굴곡 및 충격강도 시험을 수행하였다. 인장 및 굴곡시험은 Instron사의 만능재료시험기(3382 모델, 10 kN, 미국)를 사용하여 수행하였다. 인장 물성은 3.2 mm 두께인 3개의 인장 시편을 변형속도 5 mm/min으로 시험하여 평균값을 사용하였다(ASTM D638). 굴곡 물성은 6.4 mm 두께의 막대시편 3개를 변형속도 2 mm/min으로 측정한 후 평균값으로 구하였다(ASTM D790).

Notched Izod 충격강도는 ASTM D256에 따라 3.2 mm 두께의 막대시편 6개를 이용하여 측정하였다.

밀도는 정사각형 시편(80 × 80 × 3.2 mm) 3개의 가로, 세로 및 높이를 마이크로미터로 각각 측정하여 부피를 구한 다음 질량을 측정하여 평균값으로 구하였다.

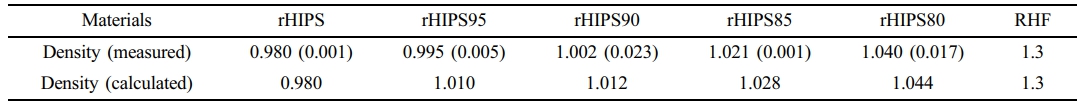

Scanning electron microscopy(SEM) 분석은 일본 Hitachi사 SU8220 모델을 사용하여 충격 시험에 의해 파괴된 단면을 45 ℃에서 Pt으로 코팅한 다음 3 kV 조건에서 다양한 배율로 관찰하였다.

|

Table 1 Physical and Mechanical Properties of Virgin High Impact Polystyrene (HIPS) and Rice Husk Flour4,5,38 |

*HIPS MIB 237 grade of Keumho petrochemical company. |

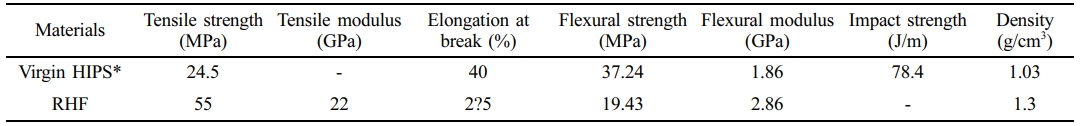

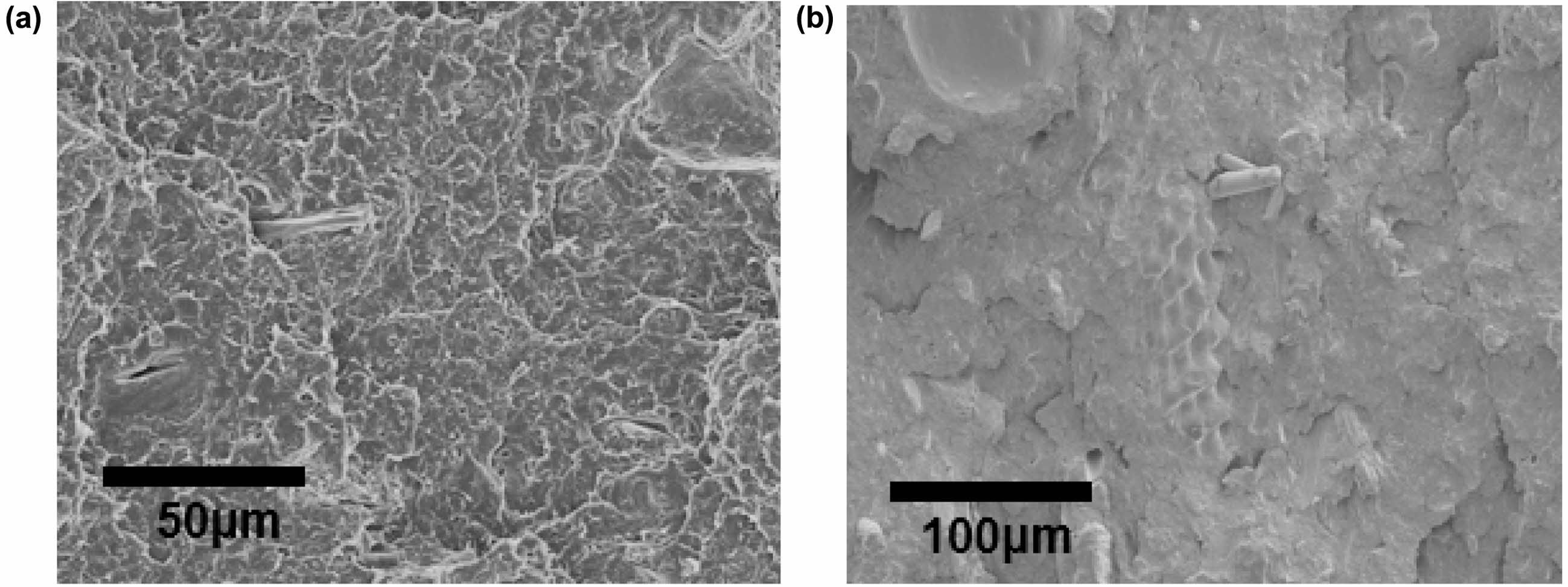

열적 물성. 왕겨분말과 rHIPS 분말을 용융혼련하여 제조한 복합재료의 TGA 및 derivative thermogravimetry (DTG) 결과를 Table 2 및 Figure 1에 나타내었다. 순수한 왕겨분말의 경우 250 ℃까지는 수분의 방출로 질량이 서서히 감소하였으며 300 ℃ 부근에서 왕겨분말의 열분해가 시작되어 345 ℃ 부근에서 약한 숄더(shoulder)를 보였고 피크 온도는 391 ℃로 나타났다. 앞선 연구들에서6,7 헤미셀룰로오스가 가장 낮은 150-350 ℃, 셀룰로오스는 중간인 275-350 ℃, 그리고 리그닌이 가장 높은 250-500 ℃ 구간에서 열분해가 일어난다고 보고되었다. 왕겨분말의 열분해 특성은 수분함량, 품종 및 제조공정 차이에 따라 다르게 나타난다.7,16,32,,39 복합재료의 열분해 잔류량은 왕겨분말의 함량이 증가함에 따라 증가하였다(Table 2). 복합재료에서 보이는 첫 번째 열분해 피크는 왕겨분말에 기인한 것으로 rHIPS 함량이 감소함에 따라 피크 온도가 약간씩 감소하였고 두 번째 피크는 HIPS의 열분해로 왕겨분말의 함량이 증가하면서 온도가 약간씩 증가하였다. 순수한 왕겨분말의 잔류량이 32%로 나타난 것은 실리카가 주성분인 회분이 17%로6 포함되어 있기 때문이다. 순수한 rHIPS은 피크 온도가 484.3 ℃에서 1단계로 열분해되었으며 이 피크온도는 왕겨분말 함량이 증가할수록 약간씩 증가하였다(Table 2 및 Figure 1). rHIPS의 열분해 온도가 증가한 이유는 왕겨분말이 먼저 분해되어 남은 실리카 주성분의 잔류물질의 차단효과로16,20 설명할 수 있다. 실리카 보호층의 열전달 방해 및 확산 차단효과는 HDPE의 난연성을 증가시키는 원인으로도 설명되었다.40

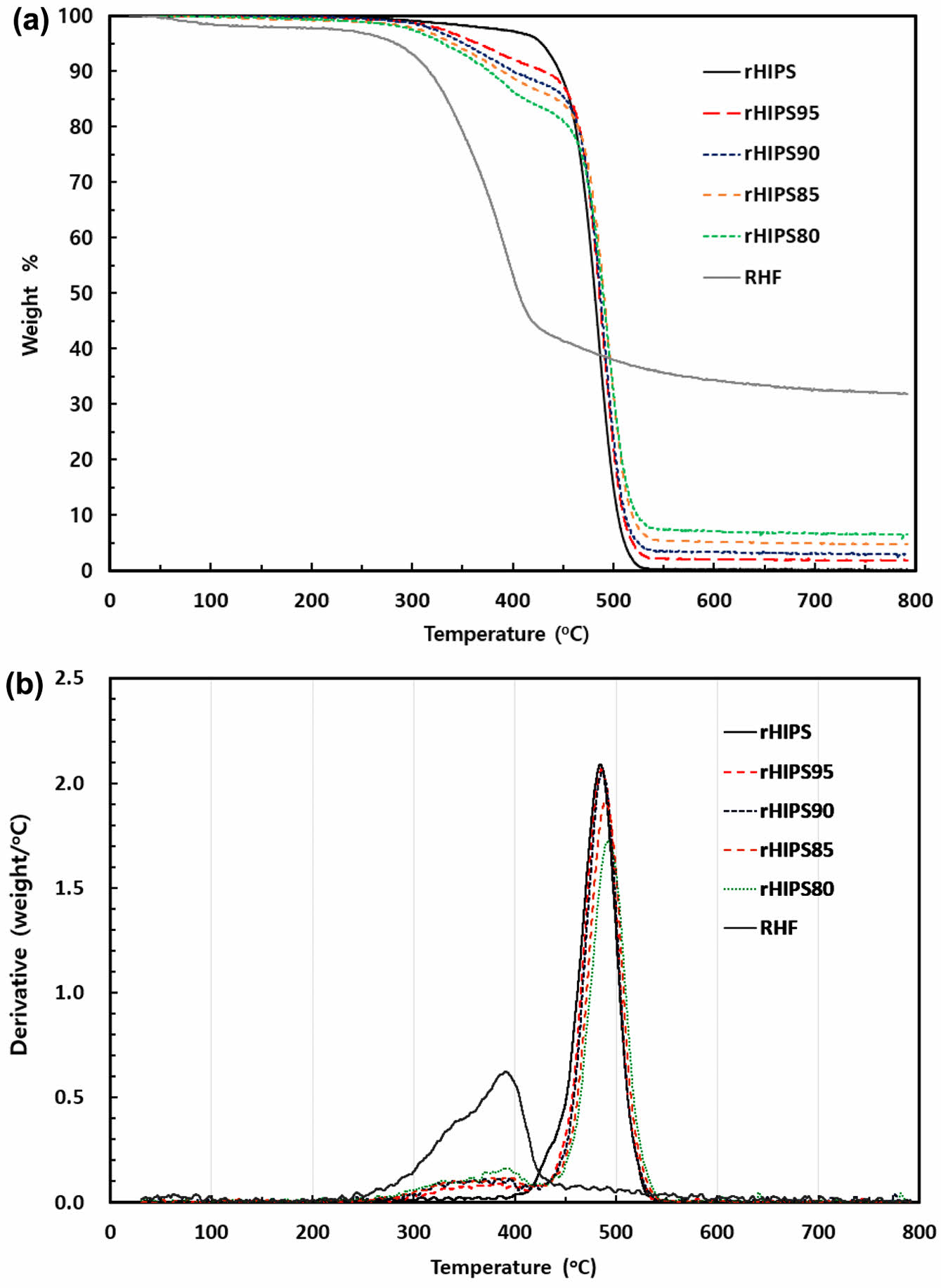

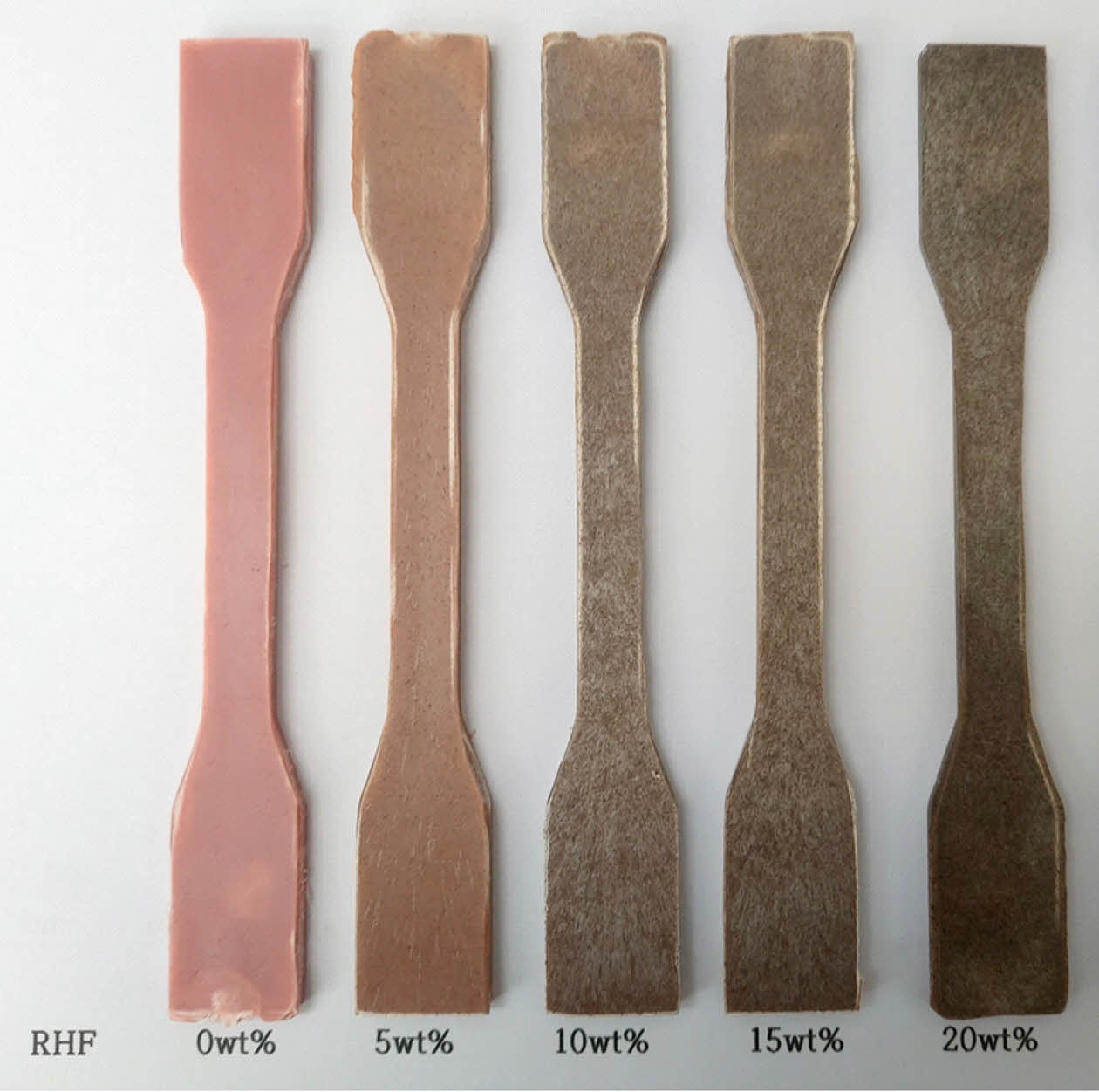

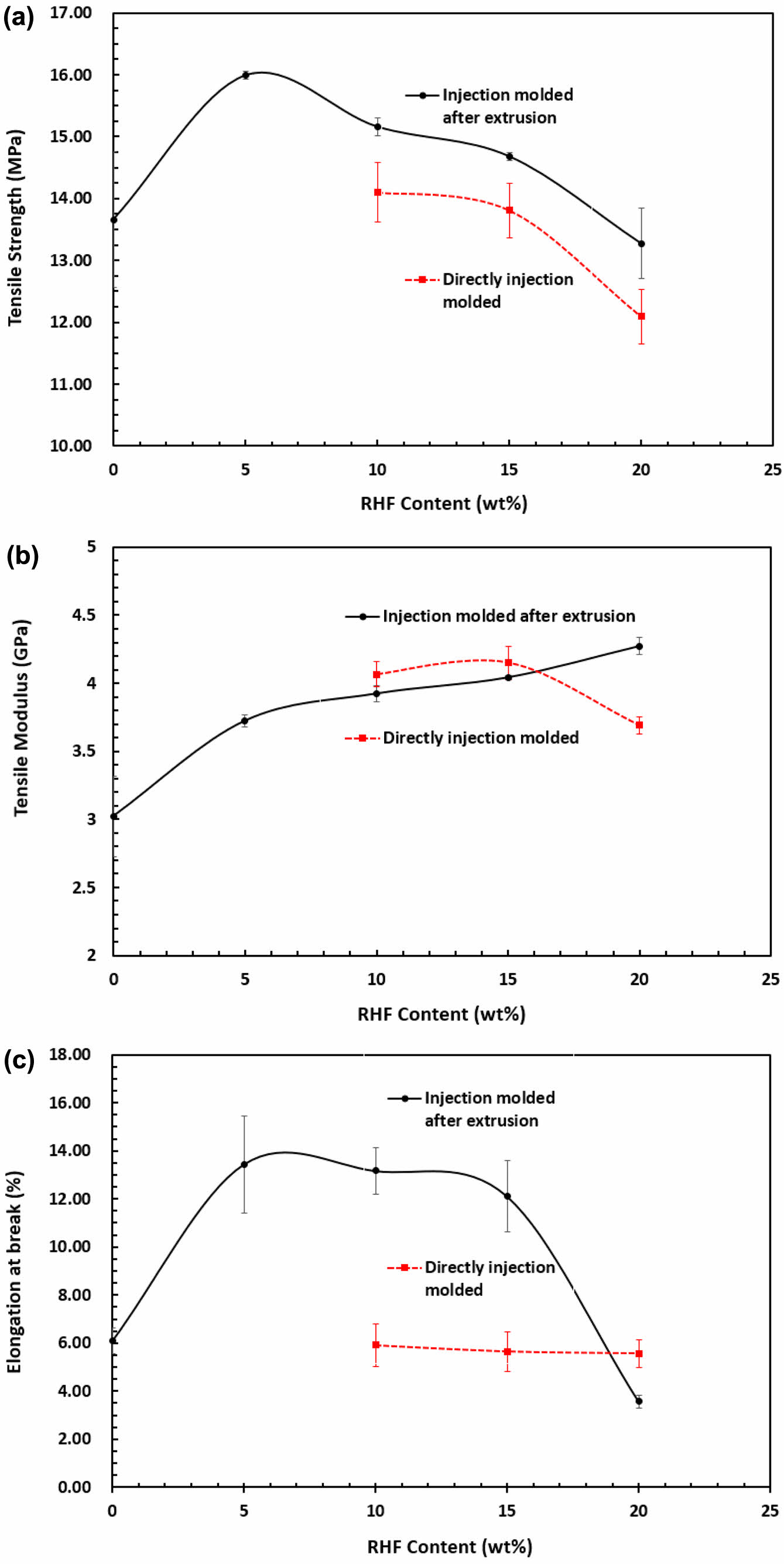

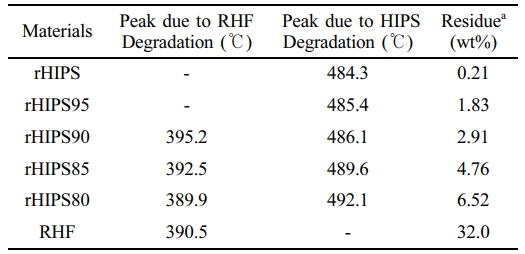

기계적 물성. Table 1에 순수한 HIPS(금호석유화학, MIB 237)과 왕겨분말의 물리적 및 기계적 물성을 정리하였다. Figure 2에는 이축 압출기로 용융혼련 후 사출한 인장시편을 도시하였다. 왕겨분말의 함량이 증가할수록 사출 시 점도 증가로 인한 마찰열 발생이 심해 왕겨분말이 탄화되어 흑갈색으로 변한 것으로 판단된다. 이러한 열분해를 막기 위해서는 산화방지제를 좀 더 첨가하거나31,38 활제를 첨가하는 방법이41,42 사용될 수 있다. 왕겨분말로 강화된 rHIPS 복합재료의 인장물성은 Table 3 및 Figure 3에 나타내었다. rHIPS의 인장강도는 신제품의 24.5 MPa 보다 크게 감소한 13.7 MPa로 나타났는데 이는 노화 현상과 불순물의 영향 및 기계적 분쇄에 따른 분자량 감소 등의 복합적인 원인이 작용한 것으로 판단된다.28 용융혼련후 사출한 복합재료의 인장강도는 왕겨분말을 5 wt% 포함하는 rHIPS95에서 16.0 MPa(17% 향상)로 최대값을 보인 다음 왕겨분말 20 wt%까지 서서히 감소하여 왕겨분말 20 wt%를 포함하는 rHIPS80 복합재료의 인장강도는 13.3 MPa로 rHIPS 보다 3% 감소한 값을 보였다. 현재까지 연구된 대부분의 경우 왕겨분말을 포함하는 복합재료의 인장강도가 왕겨분말의 함량이 증가할수록 감소하였고 커플링제 첨가로 약간 회복되거나 왕겨분말을 알칼리로 처리한 경우에서만 순수한 고분자보다 약간 증가한 결과를 보였다.20,24 왕겨분말 강화 재활용 폴리스티렌(recycled polystyrene, rPS) 복합재료의 인장강도는 왕겨분말 30 wt%에서 순수한 재활용 폴리스티렌(14.8 MPa) 보다 68% 상승한 24.8 MPa의 최대값을 보였다.16 스티렌 단량체와 왕겨분말을 혼합한 다음 in-situ 중합한 경우에도 왕겨분말 크기에 따라 다르지만 대체로 인장강도가 크게 증가하는 경향을 보였다.43 스티렌계 고분자(PS 또는 HIPS)와 왕겨분말의 복합재료에서 인장강도가 증가하는 이유는 폴리스티렌의 방향족 구조가 리그닌의 주성분인 모노리그놀(monolignols)의 방향족 구조와 화학적 상호작용이 존재했을 것으로 추론할 수 있다.16 다만, HIPS의 경우는 폴리부타디엔 함유로 방향족 성분이 줄어 상호작용 효과가 감소하였으며, 그 결과 인장강도 상승률이 낮아진 것으로 판단된다. 왕겨분말을 10 wt% 이상 첨가한 복합재료에서는 왕겨분말의 응집(agglomeration)이 증가하여 인장강도가 서서히 감소하는 경향을 보였고 15 wt%까지는 순수한 rHIPS 인장강도보다 여전히 높은 값을 유지하였다. 용융혼련 없이 분말끼리 믹서기로 건조 혼합 후 사출한 경우는 왕겨분말의 분산 정도가 나쁠 것으로 예상할 수 있고 실제 인장강도가 용융혼련한 것 보다 6-10% 감소한 값들을 보였다. 왕겨분말을 10 wt% 또는 15 wt%를 포함한 복합재료들(rHIPS90 및 rHIPS85)의 경우 순수한 rHIPS 보다 약간(2.9% 및 0.7%) 높은 인장강도를 보였다.

용융혼련을 거친 왕겨분말 강화 HIPS 복합재료의 인장탄성률은 다른 고분자들과 마찬가지로 왕겨분말 함량에 비례하여 증가하는 경향을 보였다(Table 3과 Figure 3). 왕겨분말을 20 wt% 포함하는 경우(rHIPS80) 인장탄성률이 4.27 GPa로 순수한 rHIPS 보다 41% 증가한 값을 보였다. 용융혼련 없이 분말 상태로 건조혼합하여 사출한 경우에는 20 wt%를 제외하고 오히려 용융혼련한 것들 보다 약간 높은 인장탄성률을 보였다. 이는 인장탄성률의 경우 상호작용 유무 또는 분산정도와 관련이 없고 왕겨분말의 크기가 클수록 탄성률이 증가하므로16 용융혼련에 따른 입자크기의 감소로 오히려 탄성률이 낮아진 결과로 판단할 수 있다. 왕겨분말 함량 20 wt%에서는 직접 사출한 복합재료(rHIPS80)의 탄성률이 용융혼련한 것 보다 15% 정도 낮게 나왔는데 이는 왕겨분말의 응집에 의한 탄성률감소로 설명할 수 있다.

rHIPS의 신율은 신제품의 40% 보다 크게 감소한 6%로 나타났는데 이는 인장강도 감소와 동일하게 노화 현상과 불순물의 영향 및 기계적 분쇄에 따른 분자량 감소가 그 원인으로 생각된다.28 용융혼련을 거친 왕겨분말 강화 HIPS의 경우 왕겨분말 함량 15 wt%(rHIPS85) 까지는 신율이 크게 증가하는 경향을 보였으나 20 wt%(rHIPS80)에서 3.6%로 대폭 감소하여 순수한 HIPS 보다도 낮게 나왔다. 이 또한 왕겨분말의 응집 때문으로 설명할 수 있다. 반면에 분산이 균일하지 못한 분말 혼합 후 직접 사출한 경우에는 모두 순수한 rHIPS 보다 약간 낮은 신율을 보였다. 지금까지의 연구에서1-5 왕겨분말 강화 고분자 복합재료는 신율이 거의 대부분 왕겨분말 함량에 비례하여 감소하였고 본 연구를 포함하여 스티렌계 고분자에서만16 증가하는 현상을 보였는데 이는 앞에서 설명한 방향족 간의 상호작용으로 설명할 수 있다.

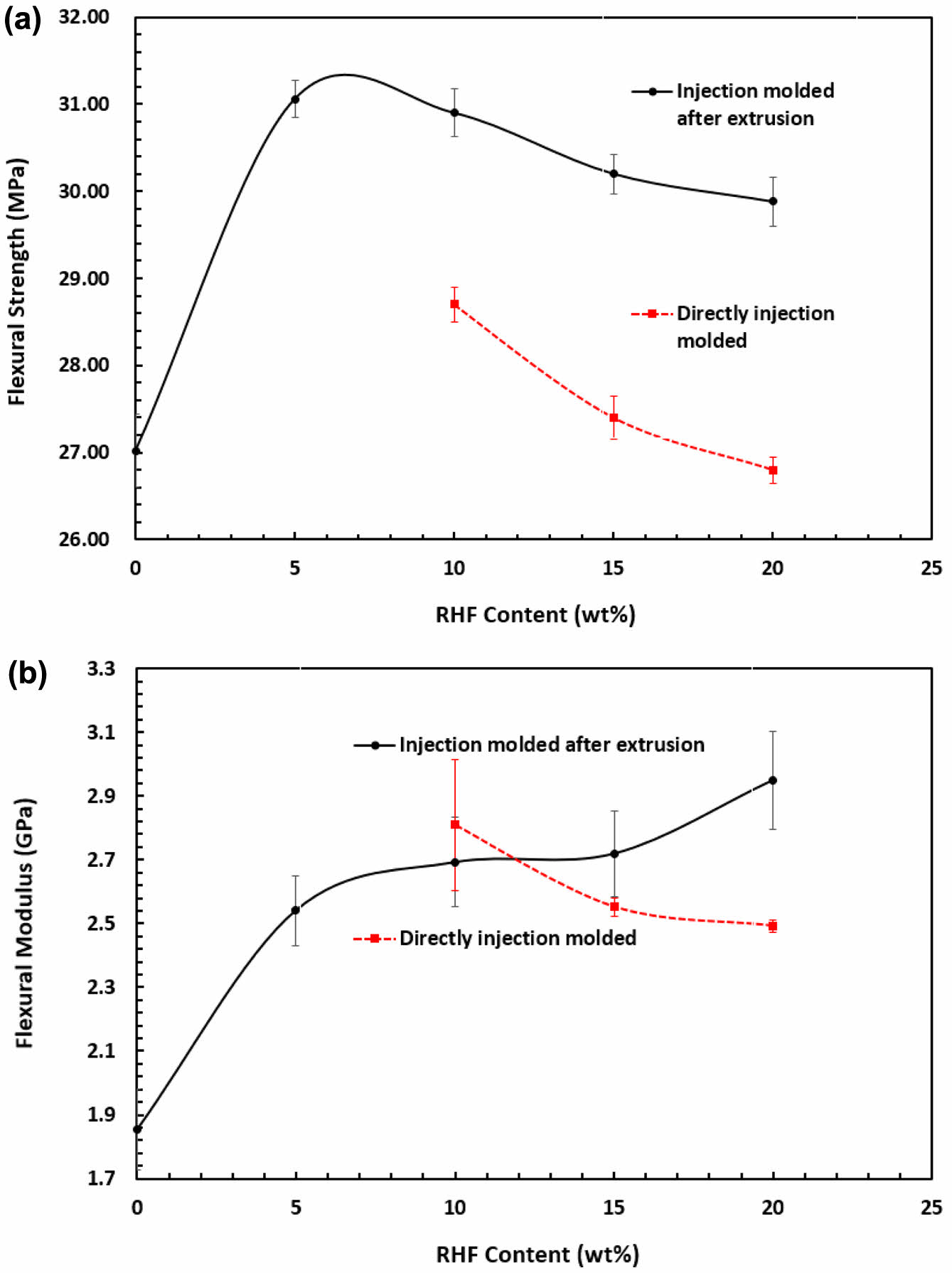

왕겨분말과 rHIPS 분말을 용융혼련 후 또는 직접 사출하여 제조한 복합재료의 굴곡물성은 Table 3 및 Figure 4에 나타내었다. 굴곡강도는 인장강도와 비슷한 경향을 보여 왕겨분말 5 wt%(rHIPS95)에서 최대값을 보였고 이후 왕겨분말 함량 20 wt%(rHIPS80)까지 서서히 감소하였다. 다만, rHIPS80의 굴곡강도는 인장강도와 달리 순수한 rHIPS(27.0 MPa) 보다 11% 높은 값(29.9 MPa)을 보였다. 왕겨분말 첨가에 의해 굴곡강도가 감소한 다른 고분자와 달리 상호작용의 존재가 상승 원인으로 판단된다. 재활용 폴리에틸렌의 경우 상용화제를 사용하고 알칼리 처리된 왕겨분말을 일축압출기로 혼합하여 얻은 복합재료에서만 굴곡강도와 충격강도가 상승하였다.11 직접 사출하여 얻은 복합재료의 굴곡강도는 용융혼련한 것보다 10% 정도 감소하였고 왕겨분말을 10 wt% 또는 15 wt%를 포함한 복합재료들(rHIPS90 및 rHIPS85)의 경우 인장강도와 유사하게 순수한 rHIPS 보다 약간 높은 굴곡강도를 보였으나 왕겨분말 20 wt%를 포함한 복합재료(rHIPS80)에서는 순수한 값(rHIPS)보다 약간 낮게 나타났다. 본 연구에서도 굴곡탄성률은 선행된 연구들과 동일하게 왕겨분말 함량 증가에 따라 선형적으로 증가하였다. 왕겨분말 20 wt%를 포함하는 복합재료(rHIPS80)의 굴곡탄성률은 2.95 GPa로 순수한 것(rHIPS)의 1.86 GPa 보다 59% 증가하였다. rHIPS의 굴곡탄성률은 1.85 GPa로 신제품과 거의 같은 값을 보였다. 직접 사출한 경우 왕겨분말을 10 wt% 포함하는 복합재료(rHIPS90)만 용융혼련한 것 보다 높게 나타났고 인장탄성률과 마찬가지로 왕겨분말이 용융혼련에 의해 그 크기가 감소하지 않아서 나타난 현상으로 보인다.

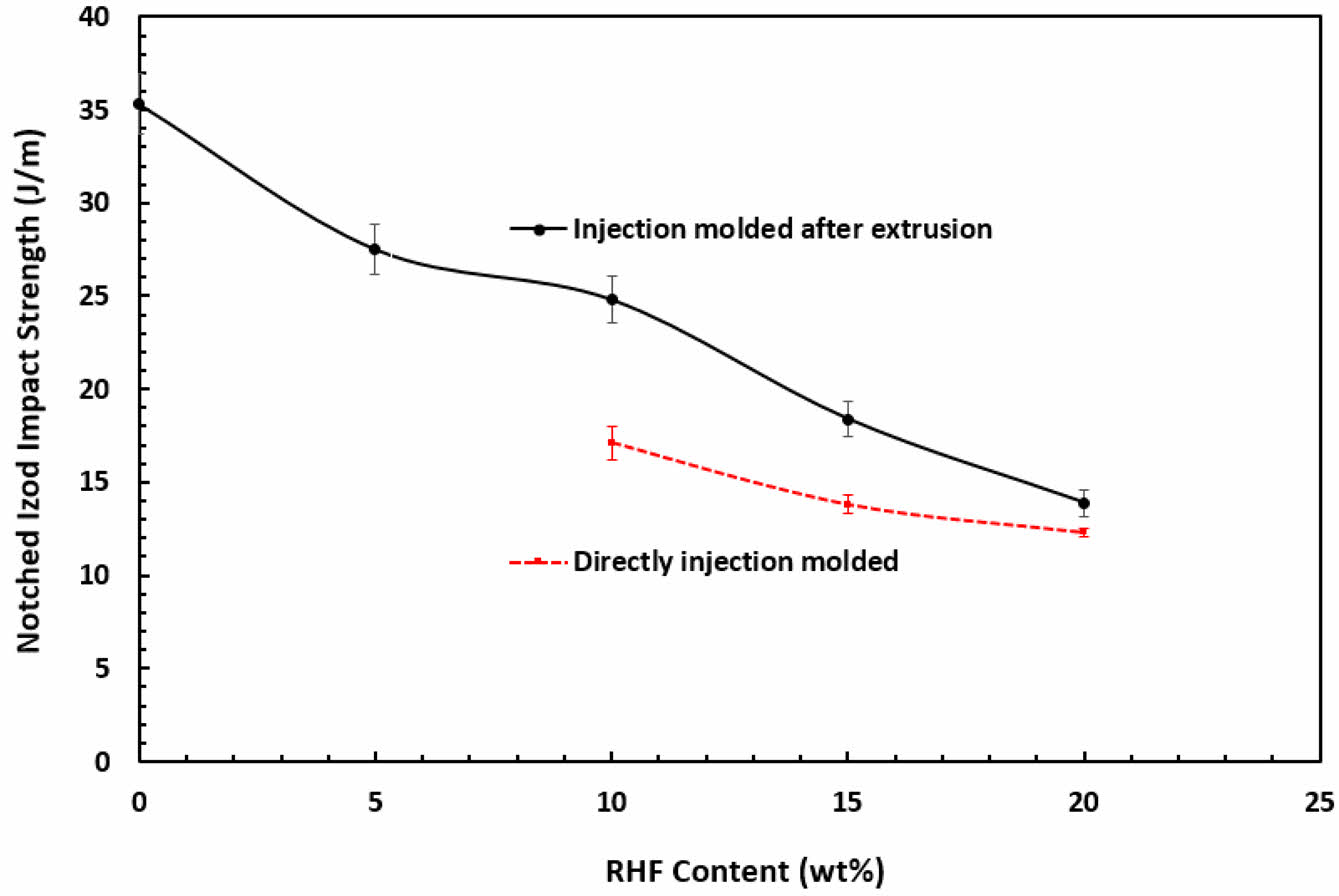

rHIPS의 충격강도는 31.4 J/m로 신제품의 78.4 J/m 보다 크게 감소하였다. 가공 등의 열화와 불순물 함유가 감소원인으로 판단된다. 대부분의 기존 연구들에서 왕겨분말을 고분자에 첨가함에 따라 충격강도가 크게 감소한 것과 동일하게 rHIPS 복합재료의 노치드 Izod 충격강도는 왕겨분말 20 wt% 함량까지 거의 선형으로 감소하였다(Table 3과 Figure 5). 왕겨분말과 rPS의 복합재료에서는 왕겨분말 함량 60 wt%까지 충격강도가 선형적으로 증가하였는데16 이는 두 성분 사이에 강한 상호작용이 존재하고 있음을 증명한다고 볼 수 있다. 그러나, 본 연구의 HIPS의 경우에는 앞에서 설명한 바와 같이 폴리부타디엔을 포함하므로 상호작용이 감소하여 왕겨분말의 크기가 140 μm 이하로 상대적으로 작음에도 불구하고 왕겨분말에 의해 충격강도가 상당히 감소하는 것으로 나타났다. 또한, 직접 사출한 복합재료들의 충격강도는 용융혼련 후 사출한 것들보다 동일한 왕겨분말 함량에서 12-25% 낮은 충격강도를 보였다. 직접 사출한 복합재료가 용융혼련을 거친 복합재료보다 왕겨분말의 크기도 크고 분산성이 불량하여 나타난 결과로 생각된다.

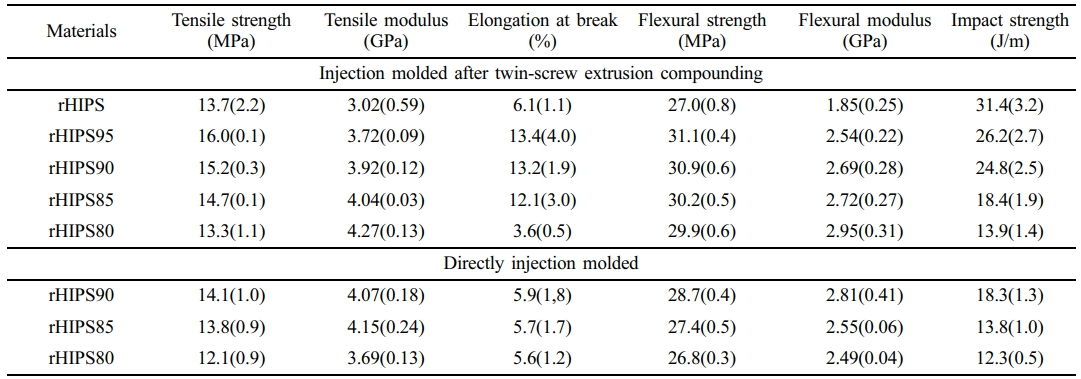

밀도. 용융혼련과 사출 가공을 통해 왕겨분말로 강화된 rHIPS 복합재료의 밀도를 Table 4에 정리하였다. 왕겨분말의 밀도에 대한 문헌 값들 중에서 1.3 g/cm3를38 적용하면 왕겨분말의 밀도가 HIPS보다 크므로 왕겨분말 함량이 증가할수록 복합재료의 밀도는 증가한다.47 복합재료들의 밀도 측정값이 선형 혼합을 가정한 계산값보다 약간 작게 나타났다(Table 4). 이는 복합재료 내부에 가스가 일부 혼입되어 나타나는 결과로 판단된다. rHIPS의 밀도(0.980 g/cm3)도 신제품(Virgin HIPS) 밀도(1.03 g/cm3)보다 5% 정도 낮게 나온 것은 용융혼련 및 사출 가공에 따른 열분해로 인해 단량체가 일부 발생하거나 수증기가 복합재료 내부에 기공을 발생시킨 것으로 사료된다.

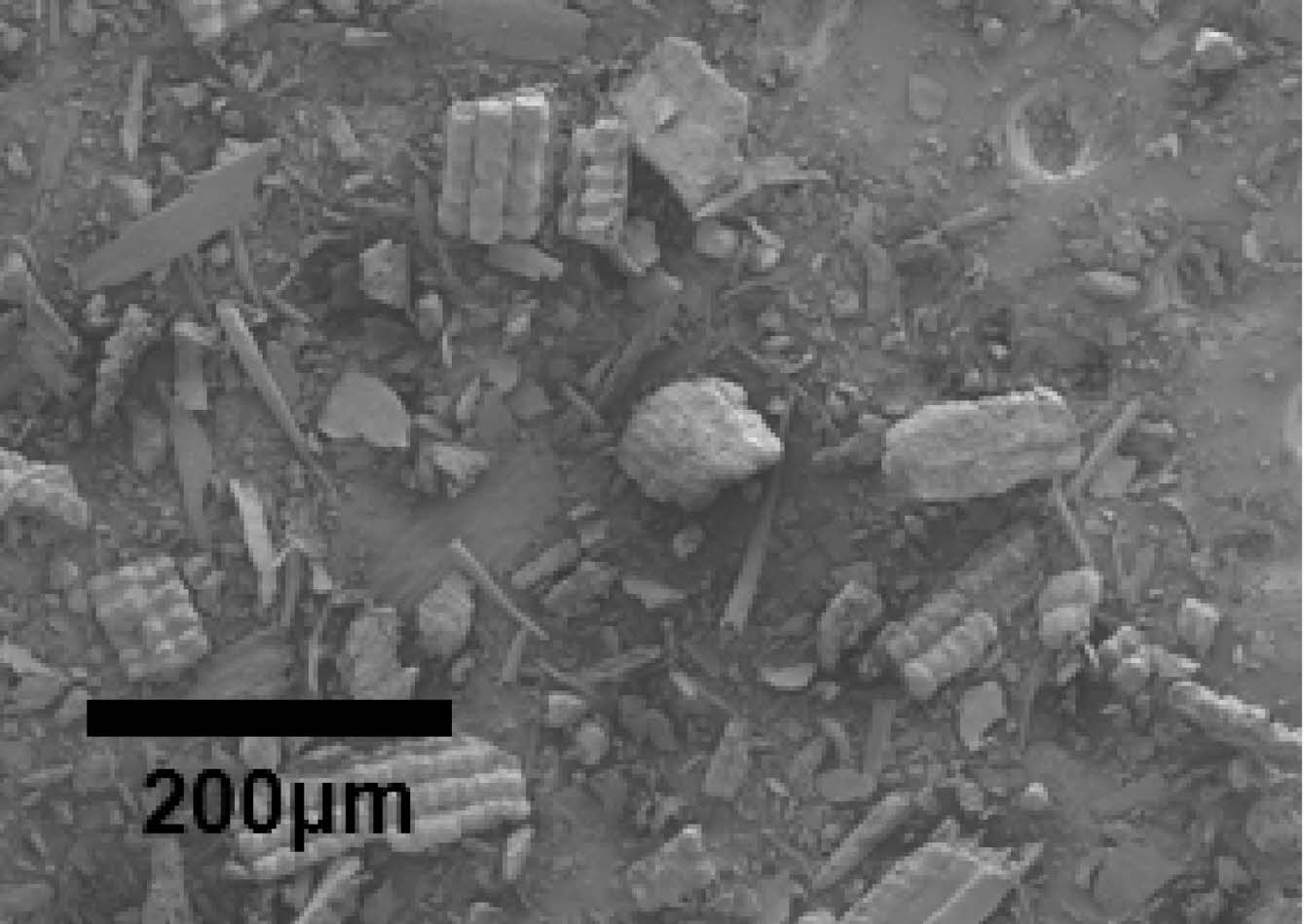

모폴로지 분석. 본 연구에 사용된 ㈜새론휠러의 왕겨분말 AA 제품에 대한 SEM 사진은 Figure 6에 왕겨분말 15 wt%를 포함하는 용융혼련된 또는 직접 사출한 rHIPS 복합재료의 충격강도 시편의 파단면에 대한 SEM 사진들은 Figure 7에 나타내었다. 왕겨분말 자체는 종횡비가 큰 옥수수 형태의 조각난 판상 모양들과10,11,20,22,27,34,38,41 섬유 형태의 불규칙한 입자들로 구성되어 나타났다. 용융혼련을 통해 가공된 복합재료에서 왕겨분말이 잘 분산된 형태를 보였고 직접 사출한 경우는 옥수수 형태의 왕겨분말들과 왕겨분말이 떨어져 나간 구멍들이44-46 관찰되었다. 복합재료 파단면에서 보이는 작은 구멍들은 단량체 또는 수증기 가스에 의해 발생한 것으로 볼 수 있어 밀도 감소의 결과와 잘 일치한다.

|

Figure 1 TGA (a) and DTG (b) thermograms of rice husk flour reinforced recycled high impact polystyrene composites. |

|

Figure 2 Specimens for tensile testing. |

|

Figure 3 Tensile properties of rice husk flour reinforced recycled high impact polystyrene composites: (a) tensile strength; (b) tensile modulus; (c) elongation at break. |

|

Figure 4 Flexural properties of rice husk flour reinforced recycled high impact polystyrene composites: (a) flexural strength; (b) flexural modulus. |

|

Figure 5 Notched Izod impact strength of rice husk flour reinforced recycled high impact polystyrene composites. |

|

Figure 6 SEM image of rice husk flour raw material (AA type provided by Saeron filler company limited). |

|

Figure 7 SEM images of rice husk flour reinforced recycled high impact polystyrene composites: (a) rHIPS85 (injection molded after melt compounding); (b) rHIPS85 (injection molded after dry blending). |

|

Table 2 TGA Parameters for Rice Husk Flour Reinforced Recycled High Impact Polystyrene Composites |

a The residue was measured as a mass percent at 791℃. |

|

Table 3 Mechanical Properties of Rice Husk Flour Reinforced Recycled High Impact Polystyrene Composites |

*Standard deviations are included in parentheses. |

|

Table 4 Density of Rice Husk Flour Reinforced Recycled High Impact Polystyrene Composites |

rHIPS 분말과 농업 부산물인 왕겨분말을 이축압출기로 용융혼련하거나 분말끼리 건조 혼합 후 사출하여 복합재료를 제조하였고 각종 물성을 측정하여 다음과 같은 결론을 얻을 수 있었다.

복합재료의 열분해는 2단계로 일어났으며 첫째 단계는 390 ℃ 부근에서 왕겨분말의 열분해가 일어났고 두 번째 단계는 484 ℃ 이상에서 rHIPS의 열분해에 의한 것이었다. 왕겨분말로 인해 복합재료의 내열성은 485 ℃ 이하에서는 나빠졌고 그 이상에서는 실리카 보호층에 의해 왕겨분말 함량에 비례하여 증가하였다. 복합재료의 791 ℃ 잔류량 또한 왕겨분말 함량에 비례하여 증가하였다.

기계적 물성에서 용융혼련을 통한 복합재료의 인장 및 굴곡강도와 신율은 왕겨분말 5 wt%(rHIPS95)에서 최대값을 보였고 인장탄성률 및 굴곡탄성률은 왕겨분말 20 wt%(rHIPS80)까지 왕겨분말 함량에 비례하여 선형적으로 증가하였다. 복합재료의 충격강도만 왕겨분말 함량에 비례하여 감소하였다. 용융혼련 없이 분말끼리 건식 혼합 후 사출한 경우 모폴로지 분석을 통해 왕겨분말의 분산이 좋지 않았고 인장강도, 굴곡강도, 신율 및 충격강도가 용융혼련한 경우보다 낮게 나타났다. 그러나, 인장 및 굴곡탄성률의 경우 왕겨분말 함량 10 wt%에서는 직접 사출한 복합재료가 용융혼련한 경우보다 높게 나타났다.

용융혼련 가공을 통해 제조한 왕겨분말 강화 rHIPS 복합rPS과 유사하게 상호작용의 존재로 상용화제 또는 커플링제의 첨가나 왕겨분말의 표면처리 없이도 비교적 우수한 기계적 물성을 보였다. rHIPS 분말에 왕겨분말을 10-15 wt% 섞은 다음 건식 혼합 후 직접 사출에 의해 얻은 복합재료의 기계적 물성도 신율과 충격강도를 제외하고 순수한 rHIPS 보다 향상되었다. 따라서, rHIPS 분말과 왕겨분말을 이용하면 경제적이면서도 친환경적인 농업용 사출 제품(예를 들면, 모판)을 생산할 수 있을 것이다.

- 1. Suhot, M. A.; Hassan, M. Z.; Aziz, S. A.; Daud, M. Y. M. Recent Progress of Rice Husk Reinforced Polymer Composites: A Review. Polymers 2021, 13, 2391-2409.

-

- 2. Kenechi, N.; Linus, C.; Kayode, A. Utilization of Rice Husk as Reinforcement in Plastic Composites Fabrication-A Review. Am. J. Mater. Synth. Process. 2016, 1, 32-36.

- 3. Arjmandi, R.; Hassan, A.; Majeed, K.; Zakara, Z. Rice Husk Filled Polymer Composites. Int. J. Polym. Sci. 2015, 6, 193-224.

- 4. R, A. G.; Yogesha, B. An Overview on Mechanical Property Evaluation of Natural Fiber Reinforced Polymers. Mater. Today Proc. 2017, 4, 2755-2759.

-

- 5. Vaisanen, T.; Haapala, A.; Lappalainen, R.; Tomppo, L. Utilization of Agricultural and Forest Industry Waste and Residues in Natural Fiber–Polymer Composites: A Review. Waste Manag. 2016, 54, 62-73.

-

- 6. Premalal, H. G. B.; Ismail, H.; Baharin, A. Comparison of the Mechanical Properties of Rice Husk Powder Filed Polypropylene Composites with Talc Filled Polypropylene Composites. Polym. Test. 2002, 21, 833-839.

-

- 7. Kim, H. J.; Eom, Y. G. Thermogravimetric Analysis of Rice Husk Flour for a New Raw Material of Lignocellulosic Fiber-Thermoplastic Polymer Composites. Mokchae Konghak 2001, 29, 59-67.

- 8. Lee, K.; Cheon, K.; Park, K.; Lee, H. Optimization of Air Roller Separator for Improving the Separation Efficiency of Shredded Unsorted Plastic Waste. Resources Recycling 2025, 34, 25-32.

-

- 9. Atuanya, C. U.; Olaitan, S. A.; Azeez, T. O.; Akagu, C. C.; Onukwuli, O. D.; Menkiti, M. C. Effect of Rice Husk Filler on Mechanical Properties of Polyethylene Matrix Composite. Int. J. Cur. Res. Rev. 2013, 5, 111-118.

- 10. Tong, J. Y.; Royan, N. R. R.; Ng, Y. C.; Ghani, M. H. A.; Ahmad, S. Study of the Mechanical and Morphology Properties of Recycled HDPE Composite Using Rice Husk Filler. Adv. Mater. Sci. Eng. 2014, 2014, 1-6.

-

- 11. Favaro, S. L.; Lopes, M. S.; Neto, A. G. V. C.; Santana, R. R.; Radovanovic, E. Chemical, Morphological, and Mechanical Analysis of Rice Husk/Post-Consumer Polyethylene Composites. Composites: Part A 2010, 41, 154-160.

-

- 12. Suharty, N. S.; Mathialagan, M.; Ismail, H.; Wirjosentono, B.; Firdaus, M.; Wardani, G. K. Tensile Properties and Biodegradability of Rice Husk Powder-Filled Recycled Polypropylene Composites: Effect of Crude Palm Oil and Trimethylolpropane Triacrylate. J. Phys. Sci. 2014, 25, 55-71.

- 13. Kamarun, D.; Surip, S. N.; Bonnia, N. N.; Dahan, R. M.; Latiff, F. A.; Samsuri, A. Effect of Rice Husk Particle Size on Tensile and Density of Recycled PPVC Composite. Adv. Mater. Res. 2013, 812, 145-150.

-

- 14. Ramle, M. S.; Romli, A. Z.; Abidin, M. H. Tensile Properties of Aminosilane Treated Rice Husk/Recycled PVC Composite. Adv. Mater. Res. 2013, 812, 151-156.

-

- 15. Choi, N. W.; Mori, I.; Ohama, Y. Development of Rice Husks-Plastics Composite for Building Materials. Waste Manag. 2006, 26, 189-194.

-

- 16. Kim, S. Thermal and Mechanical Properties of Rice Husk Four Reinforced Recycled Polystyrene Composites. Polym. Korea 2020, 44, 192-200.

-

- 17. Ighalo, O.; Adeniyi, A. G.; Owolabi, O. O.; Abdulkareem, S. A. Moisture Absorption, Thermal and Microstructural Properties of Polymer Composites Developed from Rice Husk and Polystyrene Wastes. Int. J. Sustainable Eng. 2021, 14, 1049-1058.

-

- 18. Ershad-Langroudi, A.; Jafarzadeh-Dogouri, F.; Razavi-Nouri, M.; Oromiehie, A. Mechanical and Thermal Properties of Polypropylene/Recycled Polyethylene Terephthalate/Chopped Rice Husk Composites. J. Appl. Polym. Sci. 2008, 110, 1979-1985.

-

- 19. Chen R. S.; Ahmad, S. Mechanical Performance and Flame Retardancy of Rice Husk/Organoclay-Reinforced Blend of Recycled Plastics. Mater. Chem. Phys. 2017, 198, 57-65.

-

- 20. Chen, R. S.; Ahmad, S.; Gan, S. Characterization of Rice Husk Incorporated Recycled Thermoplastic Blend Composites. BioResources 2016, 11, 8470-8482.

-

- 21. Chen, R. S.; Ghani, M. H. A.; Salleh, M. N.; Ahmad, S.; Tarawneh, M. A. Mechanical, Water Absorption, and Morphology of Recycled Polymer Blend Rice Husk Flour Biocomposites. J. Appl. Polym. Sci. 2015, 132, 41494.

-

- 22. Chen, R. S.; Salleh, M. N.; Ghani, M. H. A.; Ahmad, S.; Gan, S. Biocomposites Based on Rice Husk Flour and Recycled Polymer Blend: Effects of Interfacial Modification and High Fiber Loading. BioResources 2015, 10, 6872-6885.

-

- 23. Chen, R. S.; Ghani, M. H. A.; Ahmad, S.; Sallen, M. N.; Tarawneh, M. A. Rice Husk Flour Biocomposites Based on Recycled High-Density Polyethylene/Polyethylene Terephthalate Blend: Effect of High Filler Loading on Physical, Mechanical and Thermal Properties. J. Compos. Mater. 2014, 49, 1241-1253.

-

- 24. Bisht, N.; Gope, P. C. Effect of Alkali Treatment on Mechanical Properties of Rice Husk Flour Reinforced Epoxy Bio-Composite. Mater. Today: Proc. 2018, 5, 24330-24338.

-

- 25. Bisht N.; Gope, P. C. Mechanical Properties of Rice Husk Flour Reinforced Epoxy Bio-Composite. Int. J. Eng. Res. Appl. 2015, 5, 123-128.

-

- 26. Imoisili, P. E.; Olunlade, B. A.; Tomori, W. B. Effect of Silane Coupling Agent on the Tensile Properties of Rice Husk Flour Polyester Composite. Pacific J. Sci. Technol. 2012, 13, 457-462.

- 27. Hardinnawirda, K.; Aisha, I. S. Effect of Rice Husks as Filler in Polymer Matrix Composites. J. Mechan. Eng. Sci. 2012, 2, 181-186.

-

- 28. Ahn, T.; Kim, D. Mechanical Properties of in Recycled HIPS with Concentration of Fly Ash. J. Korean Inst. Resources Recycling 2001, 10, 34-40.

- 29. Olofinnade, O.; Chandra, S.; Chakraborty, P. Recycling of High Impact Polystyrene and Low-Density Polyethylene Plastic Wastes in Lightweight Based Concrete for Sustainable Construction. Mater. Today: Proceedings 2021, 38, 2151-2156

-

- 30. Zaafarani, N. N.; Nour, M.; El-Kassas, A. M.; Elsheikh, A. A New Recycled High-Impact Polystyrene-Rice Straw Composite; Eco-Friendly Fabrication and Characterization. Int. J. Environm. Sci. Technol. 2024, 21, 1193-1202.

-

- 31. Sayed, A. M. E.; Shehata, A. B.; Darwish, N. A.; Megeed, A. A. A. E.; Badawy, N. A.; El-Bayaa, A. A.; El-Mogy, S. A. Effect of Compatibilizing Agents on the Mechanical Property of Rice Husk Flour as Nano-Potental Filler in Polypropylene Biocomposite. J. Appl. Polym. Sci. 2012, 125, 1310-1317.

-

- 32. Yeh, S. K.; Hsieh, C. C.; Chang, H. C.; Yen, C. C. C.; Chang, Y. C. Synergistic Effect of Coupling Agents and Fiber Treatments on Mechanical Properties and Moisture Absorption of Polypropylene-Rice Husk Composites and Their Foam. Composites: Part A 2015, 38, 313-322.

-

- 33. Chand, N.; Jhod, B. D. Mechanical, Electrical, and Thermal Properties of Maleic Anhydride Modified Rice Husk Filled PVC Composites. BioResources 2008, 3, 1228-1243.

-

- 34. Guilbert-Garcia, E.; Salgado-Delgado, R.; Rangel-Vazquez, N. A.; Garcia-Hernandez, E.; Rubio-Rosas, E.; Salgado-Rodriguez, R. Modification of Rice Husk to Improve the Interface in Isotactic Polypropylene Composites. Latin Am. Appl. Res. 2012, 42, 83-87.

- 35. Lee, B. H.; Kim, H. S.; Choi, S. W.; Kim, H. J. Improvement of Interfacial Adhesion for Surface Treated Rice Husk Flour-Filled Polypropylene Bio-Composites. Mokchae Konghak 2006, 34, 38-45.

- 36. Luna, I. Z.; Dam, K. C.; Chowdhury, A. M. S.; Gafur, M. A.; Khan, N.; Khan, R. A. Physical and Thermal Characterization of Alkali Treated Rice Husk Reinforced Polypropylene Composites. Adv. Mater. Sci. Eng. 2015, 2015, 907327.

-

- 37. Luna, I. Z.; Dam, K. C.; Chowdhury, A. M. S.; Gafur, M. A.; Khan, R. A. Mechanical And Spectroscopic Properties of Rice Husk Reinforced Polypropylene Composites: Effect of Sodium Hydroxide. Int. J. Compos. Mater. 2015, 5, 162-166.

- 38. Marti-Ferrer, F.; Vilaplana, F.; Ribes-Greus, A.; Benedito-Borras, A.; Sanz-Box, C. Flour Rice Husk as Filler in Block Copolymer Polypropylene: Effect of Different Coupling Agents. J. Appl. Polym. Sci. 2006, 99, 1823-1831.

-

- 39. Park, D. K.; Seo, M. W.; Goo, J. H.; Kim, S. D.; Lee, S. H.; Lee, J. G.; Song, B. Pyrolysis Characterization of Sawdust and Rice Husk. J. Korean Ind. Eng. Chem. 2007, 18, 415-423.

- 40. Zhao, Q.; Zhang, B.; Quan, H.; Yam, R. C. M.; Yuen, R. K. K.; Li, R. K. Y. Flame Retardancy of Rice Husk-Filled High-Density Polyethylene Ecocomposites. Compos. Sci. Technol. 2009, 69, 2675-2681.

-

- 41. Panthapulakkal, S.; Law, S.; Sain, M. Enhancement of Processability of Rice Husk Filled High-Density Polyethylene Composite Profiles. J. Thermoplastic Compos. Mater. 2005, 18, 445-458.

-

- 42. Bera, J.; Kale, D. D. Properties of Polypropylene Filled with Chemically Treated Rice Husk. J. Appl. Polym. Sci. 2008, 110, 1271-1279.

-

- 43. Zafar, M. F.; Siddiqui, M. A. Raw Natural Fiber Reinforced Polystyrene Composites: Effect of Fiber Size and Loading. Mater. Today: Proc. 2018, 5, 5908-5917.

-

- 44. Yang, H. S.; Kim, H. J.; Son, J.; Park, H. J.; Lee, B. J.; Hwang, T. S. Rice-Husk Flour Filled Polypropylene Composites; Mechanical and Morphological Study. Compos. Struct. 2004, 63, 305-312.

-

- 45. Yang, H. S.; Kim, H. J.; Park, H. J.; Lee, B. J.; Hwang, T. S. Effect of Compatibilizing Agents on Rice-Husk Flour Reinforced Polypropylene Composites. Compos. Struct. 2007, 77, 45-55.

-

- 46. Yang, H. S.; Wolcott, M. P.; Kim, H. S.; Kim, S.; Kim, H. J. Properties of Lignocellulosic Material Filled Polypropylene Bio-Composites Made with Different Manufacturing Process. Polym. Test. 2006, 25, 668-676.

-

- 47. Rosa, S. M. L.; Santos, E. F.; Ferreira, C. A.; Nachtigall, S. M. B. Studies on the Properties of Rice-Husk-Filled-PP Composites – Effect of Maleated PP. Mater. Res. 2009, 12, 333-338.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2025; 49(6): 829-837

Published online Nov 25, 2025

- 10.7317/pk.2025.49.6.829

- Received on Aug 20, 2025

- Revised on Oct 1, 2025

- Accepted on Oct 12, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Seogjun Kim

-

Department of Chemical Engineering, Kunsan National University, Daehakro 558, Kunsan, Chonbuk 54150, Korea

- E-mail: sjkim@kunsan.ac.kr

- ORCID:

0000-0002-7068-2823

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.