- Study on the Characteristics of Silica Aerogel-Polystyrene Depending on the Surfactant Content and the Characteristics of Composite Polyurethane Foam Using It

Department of Chemical Engineering, Kyonggi University, 154-42, Gwanggyosan-ro, Yeontong-gu, Suwon 16227, Korea

- 계면활성제 함량에 따른 Silica Aerogel-Polystyrene의 특성과 이를 첨가한 복합 폴리우레탄 폼의 물성 연구

경기대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Silica aerogel possesses low thermal conductivity due to its high specific surface area, porosity, and small pore size. However, when combined with liquid polymers, the polymer tends to infiltrate into the aerogel’s pores, leading to increased thermal conductivity. To address this issue and improve the thermal insulation performance of rigid polyurethane foam (RPUF), silica aerogel was encapsulated with polystyrene to form a core–shell structured silica aerogel-polystyrene composite. The effect of surfactant content on the particle size during the encapsulation process was investigated. Additionally, composite polyurethane foams containing the encapsulated particles were synthesized to evaluate the influence of particle size on their properties. As the surfactant content increased from 5 to 12 wt%, the particle size of silica aerogel-polystyrene decreased from 102 nm to 86 nm. As a result, the thermal insulation performance and compressive strength of the composite polyurethane foam were improved by up to 8.4% and 3.2%, respectively.

Silica aerogel은 높은 비표면적과 다공성, 작은 기공으로 낮은 열전도도를 가지지만, 액상 고분자와 복합화 시 silica aerogel의 기공으로 고분자가 침투되어 열전도도가 증가한다. 이를 보완하여 경질 폴리우레탄 폼(RPUF)의 단열성능을 향상시키기 위해 silica aerogel을 polystyrene으로 캡슐화 하여 core-shell 구조를 갖는 silica aerogel-polystyrene을 합성하였다. 캡슐화 과정에서 계면활성제의 함량이 입자의 크기에 미치는 영향을 확인하였으며, 캡슐화된 입자가 포함된 복합 폴리우레탄 폼을 합성하여 입자 크기에 따른 영향을 고찰하였다. 계면활성제의 함량이 5~12wt%로 증가함에 따라 silica aerogel-polystyrene 입자의 크기는 102 nm에서 86 nm로 감소하였으며, 복합 폴리우레탄 폼의 단열성능과 압축강도는 각각 최대 8.4%, 3.2% 향상되었다.

To enhance the thermal insulation performance of rigid polyurethane foam (RPUF), silica aerogel was encapsulated with polystyrene to synthesize core-shell structured silica aerogel-polystyrene (SA-PS) particles. As a result, increasing the surfactant content during the encapsulation process led to a reduction in the particle size of SA-PS, and the thermal insulation performance and compressive strength were improved by up to 8.4% and 3.2%, respectively.

Keywords: silica aerogel, polymer coating, encapsulation, polyurethane foam, thermal conductivity, mechanical properties.

본 연구는 2025년도 경기대학교 대학원 연구원 장학생 장학금 지원과 정부(산업통상자원부)의 재원으로 한국산업기술평가관리원의 소재부품기술개발사업(20018919)의 지원에 의하여 수행되었음.

저자(들)는 이해상충이 없음을 선언합니다.

폴리우레탄은 폴리올(-OH)과 이소시아네이트(-NCO)의 반응으로 형성되는 우레탄 결합(-NH-COO-)을 갖는 고분자이다.1 주재료의 당량비 변화를 통해 단단한 성질을 갖는 하드 세그먼트와 유연한 성질을 갖는 소프트 세그먼트의 함량을 조절할 수 있고, 이는 가교도에 영향을 미친다. 가교도의 변화를 통해 연질 폴리우레탄 폼과 경질 폴리우레탄 폼을 합성할 수 있다. 경질 폴리우레탄 폼(RPUF)은 건축물, 선박, 냉장고 등의 단열재로 이용된다.2-6

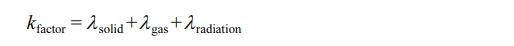

RPUF의 열전도도(kfactor)는 크게 3가지 요소의 영향을 받으며, 이는 고체의 열전도도(λsolid), cell 내부의 발포제 가스에 의한 열전도도(λgas), 복사에 의한 열전도도(λradiation)이다.7,8

단열성능을 향상시키기 위해 밀도, cell 크기, 첨가제 등의 다양한 요소를 조절하는 연구가 진행되고 있다.9-13 Kuranska 등은 5가지의 발포제를 사용하여 cell의 형성이 저비점 물질의 증발이나 가스 발생에 의해 달성되며 물리적 발포제의 경우 반응 온도에 민감하게 작용함을 확인하였다. 이를 통해 발포제의 종류가 RPUF의 반응 온도, 열전도도, 압축강도에 미치는 영향에 대해 연구하였다.9 Thi 등은 RPUF의 발포 과정에서 나노 실리카 입자가 핵제로 작용하여 RPUF의 cell 크기가 감소하였고, 이로 인해 열전도도가 감소하는 효과를 이루었다.10

Silica aerogel은 높은 비표면적과 다공성 및 작은 기공크기로 인해 낮은 열전도도를 가진다.14-16 이는 λsolid와 λradiation을 효과적으로 억제할 수 있음을 의미하며, 고분자 재료와 복합화할 경우 우수한 단열 성능을 기대할 수 있다. 그러나 silica aerogel은 다공성 구조로 인해 낮은 기계적 성능을 가지며, 액상의 고분자 물질과 복합화 시 고분자가 silica aerogel의 기공으로 침투함에 따라 기공 구조가 붕괴되어 복합물질의 열전도도가 증가하는 문제가 발생한다.16-18 이러한 한계를 극복하기 위해 silica aerogel 표면을 고분자로 코팅하는 연구가 다양하게 진행되고 있다.17-19 Hallim 등은 유동층 반응기를 활용하여 PVA를 코팅층으로 한 core-shell 구조의 silica aerogel-PVA를 제조하여 silica aerogel 기공으로의 고분자 침투 문제를 해결하였다. 그 결과, PVA 코팅층의 두께 및 재료 간 투과성 차이에 의해 열 확산율이 약 16% 감소하였고 캡슐화된 silica aerogel-PVA의 열전도도는 약 14% 낮아졌다.17,18 Lee 등은 아민 작용기를 가진 실란(APTES)으로 개질된 silica aerogel을 이소시아네이트와 혼합하여 복합 발포체를 합성하였으며, 이를 통해 압축강도가 증가하고 열전도도가 감소하는 결과를 얻었다.19 이처럼 silica aerogel을 고분자로 코팅하면 단열 성능 향상에 효과적이지만, 코팅이 두꺼워질 경우 λsolid의 영향이 커지고 입자의 크기가 증가하여 문제가 될 수 있다.20 큰 크기의 입자는 RPUF 발포 시 효과적인 핵제로 작용하지 못해 크고 불균일한 cell 구조를 형성하게 되며 이는 단열성능 저하로 이어질 수 있다.21,22 따라서 고분자로 코팅 시 코팅 두께와 입자크기는 중요한 요소가 된다.

Najjar 등은 polystyrene 중합 시 계면활성제 함량이 미치는 연구를 진행하여 계면활성제의 함량이 증가할수록 polystyrene의 입자 크기가 작아지는 것을 확인하였다.23 Chen 등은 SBA-15를 polystyrene으로 캡슐화 하여 다공성을 유지하면서도 약 10 nm 수준의 얇은 코팅층을 얻었다고 보고하였다.24 Sobani 등은 silica aerogel을 polystyrene으로 캡슐화 하여 약 20 nm 크기의 입자와 2.2 nm의 얇은 코팅층을 형성하는데 성공하였다.25 이처럼 polystyrene을 이용한 캡슐화는 silica aerogel의 다공성을 유지하면서도 입자 크기를 작게 유지할 수 있는 장점이 있다. 그러나 silica aerogel을 polystyrene으로 캡슐화한 후 RPUF에 복합하여 단열성능의 향상에 기여한 연구는 보고되고 있지 않다.

본 연구에서는 RPUF의 단열 성능 향상을 위해 계면활성제 함량을 달리하여 서로 다른 입자 크기를 갖는 silica aerogel-polystyrene을 합성한 후 입자의 특성을 고찰하였다. 또한, 합성된 복합 입자를 폴리올 시스템에 적용하여 복합 폴리우레탄 폼을 합성하고, 서로 다른 입자 크기를 갖는 silica aerogel-polystyrene이 폴리우레탄 폼의 물성에 미치는 영향을 분석하였다.

재료. Silica aerogel(SA)은 cabot(미국)사의 공극률 95% 이상, 기공크기 20-40 nm, 열전도도 0.012 W/mK인 것을 사용하였으며, 400 ℃의 전기로로 4시간 동안 열처리 후 사용하였다. Polystyrene(PS)으로 유화 중합을 위해 monomer는 styrene (³99%)을 사용하였고, 계면활성제는 sodium dodecyl sulfate (SDS)(³99%), 라디칼 반응의 개시제로는 potassium persulfate (KPS)(³99%)를 이용하였으며, 이는 모두 Aldrich(독일)사 제품을 사용하였다. RPUF 합성을 위해 BASF(독일)사에서 제공받은 polyol system(OH-V: 333 mgKOH/g)과 p-MDI(NCO%: 31.2%)를 사용하였으며, 물리적 발포제는 Honeywell(미국)사의 HFO-1233zd를 사용하였다.

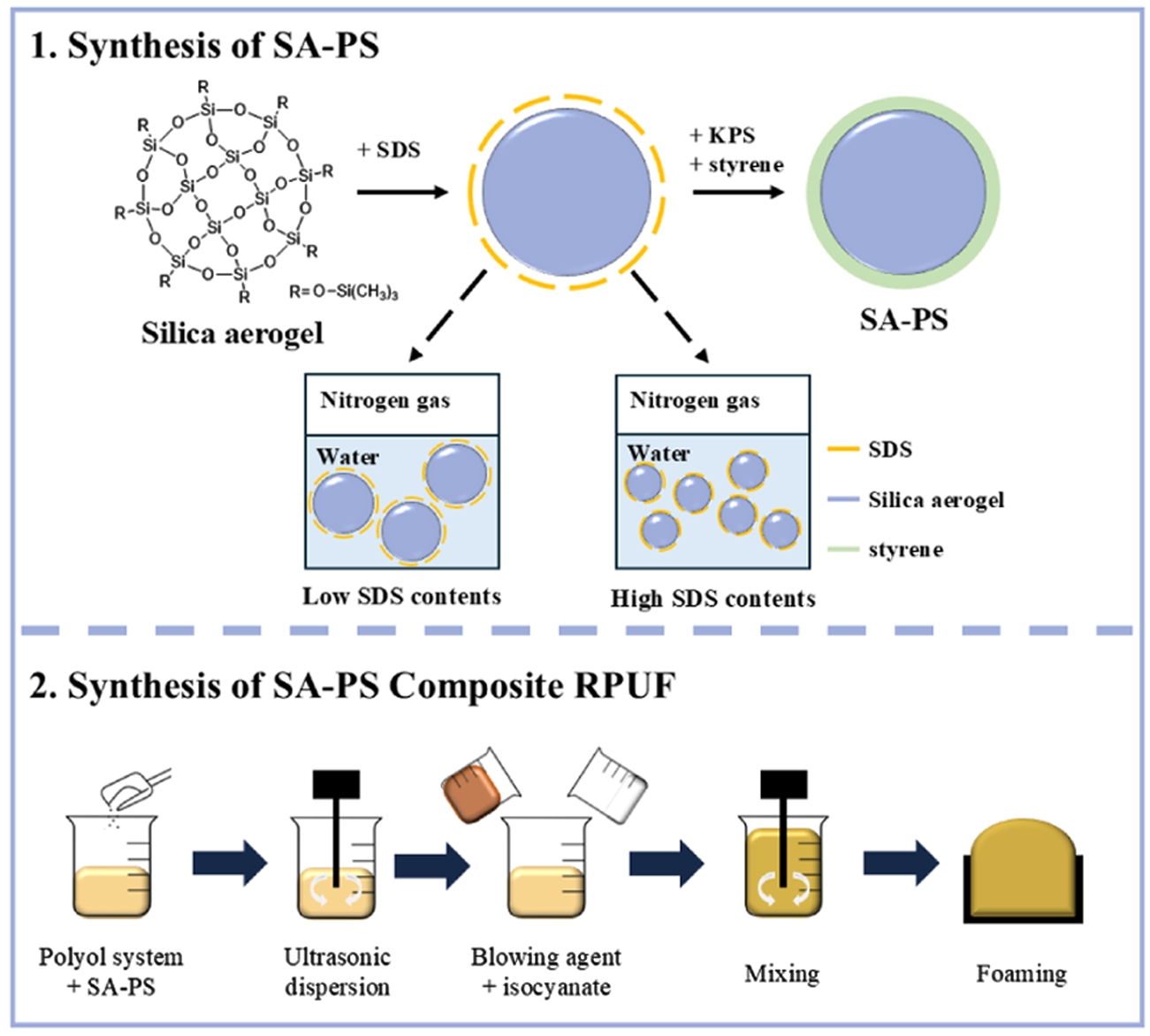

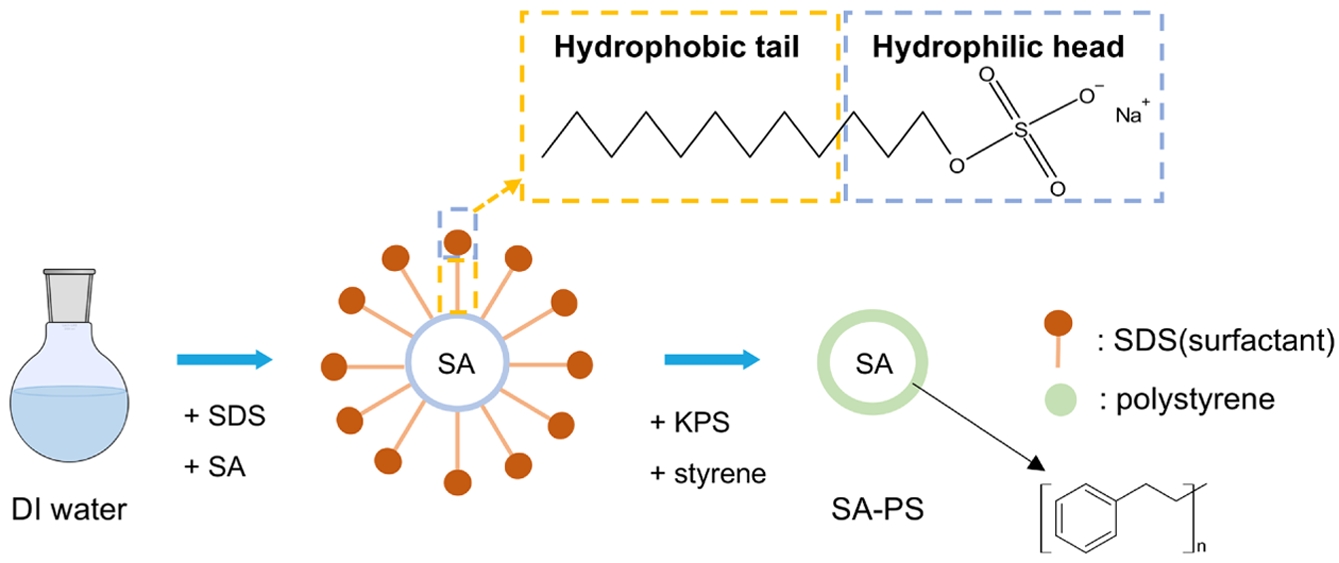

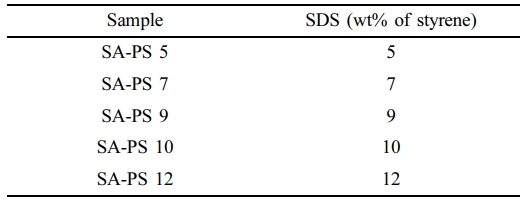

Silica Aerogel-Polystyrene(SA-PS) 합성. SA-PS의 중합은 환류 냉각기와 thermocouple을 장착한 질소 분위기의 4구 플라스크에서 Figure 1의 모식도에 따라 진행하였다. 물 150 g에 SDS를 첨가하여 상온에서 교반 후, 열처리한 SA 1 g을 첨가하여 강하게 분산하여 주었다. 그 다음 styrene 5 g과 KPS 0.1 g을 순서대로 첨가 후 80 ℃에서 24시간 동안 교반하여 SA로 encapsulation된 PS(SA-PS)를 합성하였다.23,26 합성물에서 SA-PS를 분리하기 위해 원심분리 세척 과정에서 계면활성제와 미반응 styrene을 제거한 후, 50 ℃ 대류오븐에서 24 h 건조하여 최종 생성물을 얻었다. 본 연구에서는 SDS의 함량에 따른 입자 크기 변화를 확인하기 위해 styrene 대비 SDS 함량을 5-12 wt%로 변화시켜 SA-PS를 합성하였으며, 이를 Table 1에 샘플명과 함께 나타내었다.

SA-PS 복합 RPUF(SPF) 합성. 나노 입자를 첨가한 RPUF를 합성하기 위해 SA와 SA-PS를 각각 polyol system에 0.3 wt% 첨가한 후, 입자의 균일한 분산과 응집 방지를 목적으로 초음파 분산을 수행하여 A액을 제조하였다. A액에 p-MDI를 첨가한 후 mechanical stirrer로 강하게 교반하여 open mold에서 발포 반응을 진행하였다. 이때 SA나 SA-PS와 같은 첨가제가 들어가지 않은 RPUF를 NF, SA-PS를 첨가한 RPUF는 SPF로 명명하였다. 이때 첨가된SDS 함량(x) 변화에 따라 폼은 SPxF로 명명하였으며, SDS를 5 wt% 첨가하여 합성된 SA-PS를 첨가한 RPUF는 SP5F로 명명하였다.

기기분석. SA-PS의 구조 분석을 위해 Fourier transform infrared spectroscopy(FTIR)은 Bruker사의 Platinum-ATR을 사용하여 400-4000 cm-1 범위에서 확인하였다. N2의 흡착/탈착에 따른 SA-PS의 비표면적은 Brunauer–Emmett–Teller(BET) 분석 장비인 Micromeritics사의 ASAP 2010을 사용하여 측정하였으며, Thermo-Fisher사의 field emission-transmission electron microscope(FE-TEM)과 JEOL사의 scanning electron microscope (SEM)로 관찰하였다. SA-PS의 열적 특성을 확인하기 위해 PerkinElmer사의 TGA4000을 이용하여 질소 분위기에서 승온 속도 10 ℃/min으로 40-650 ℃까지 측정하였다. RPUF의 밀도는 KS M ISO 845에 따라 50×50×50 mm 크기의 정육면체 시편의 겉보기 밀도를 측정하였으며, 압축강도는 ㈜티앤돌프사의 universal testing machine을 이용하여 ASTM-D1621에 따라 시편 10개를 측정하고 평균값을 계산하였다. 열전도도는 TA사의 FOX-304를 이용하여 300×300×50 mm 크기의 시편을 ASTM C518에 따라 측정하였으며, cell morphology는 Emcrafts사의 tabletop SEM으로 관찰하였다.

|

Figure 1 SA-PS encapsulation polymerization process and PU composite foam schematic diagram. |

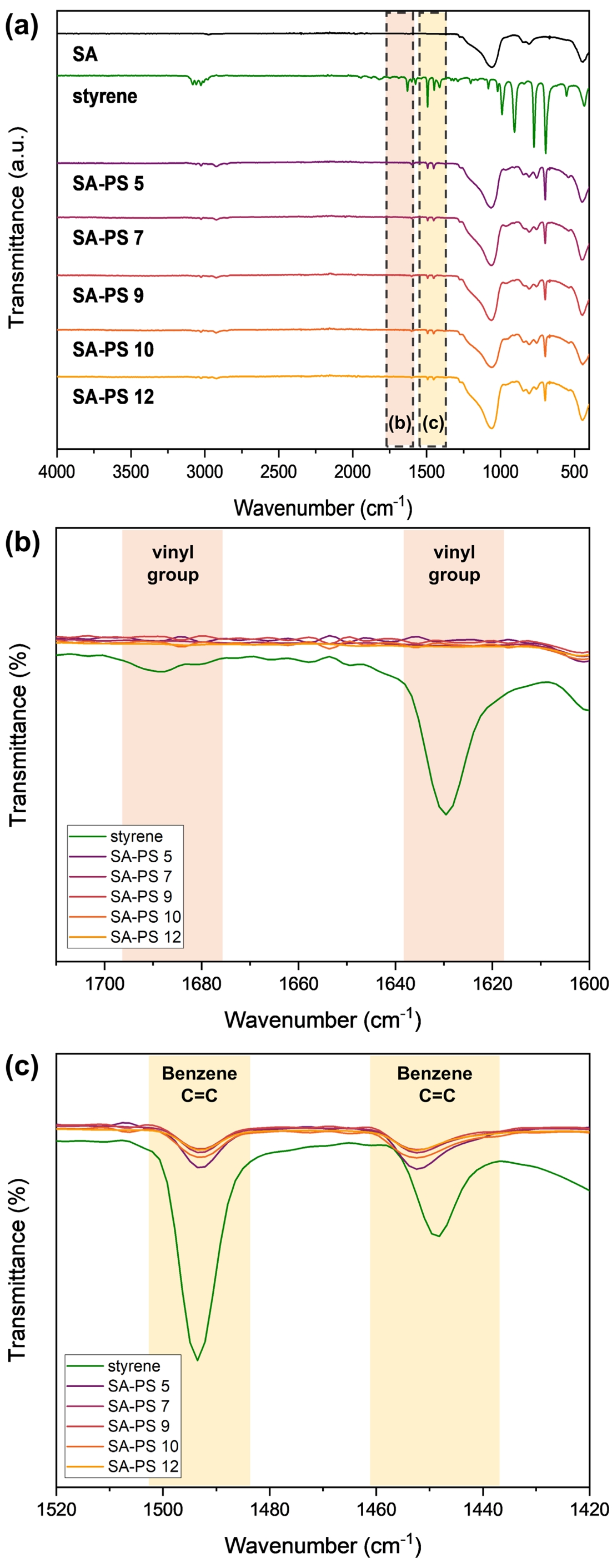

SDS 함량에 따른 SA-PS의 합성 및 물성. 합성된 SA-PS의 FTIR 결과를 Figure 2에 나타내었다. Figure 2(a)에서 SA의 Si-O-Si 피크를 1080, 800, 460 cm-1에서 확인하였고, (b)와 (c)를 통해 styrene에서 PS로 중합됨을 확인하였다. 해당 피크는 Figure 2(b)와 2(c)에서 자세하게 확인할 수 있다. Figure 2(b)에서 vinyl group을 갖고 있는 styrene은 1629 cm-1와 1683 cm-1에서 vinyl group이 관찰되지만 중합 후 SA-PS에서는 해당 피크가 사라진 것을 확인하였다.

또한 Figure 2(c)에서 1452 cm-1와 1493 cm-1의 benzene C=C 결합 피크가 관찰되어 PS의 중합이 이루어졌음을 확인하였다. SA-PS에서 관찰된 1452 cm-1의 피크는 순수 styrene의 대응 피크보다 높은 wavenumber에 위치하고 있으며, 이는 π-π stacking 상호작용의 영향으로 해석된다.27,28 Styrene과 PS 모두 벤젠 고리를 포함하고 있어 π-π stacking이 가능하지만 styrene은 단량체 상태로 자유롭게 운동하므로 π-π stacking의 영향이 제한적이고 일시적으로 나타난다. 반면, PS는 단량체가 결합하여 긴 사슬 구조를 이루고 사슬 상에 여러 벤젠 고리가 일정한 거리를 유지하며 배열되어있어 보다 강하고 지속적인 π-π stacking이 발생한다. 이러한 구조적 차이로 인해 PS에서는 벤젠 고리 간의 상호작용이 더욱 뚜렷하게 나타나며, 이에 따라 해당 피크가 더 높은 wavenumber로 이동하게 되는 것이다.

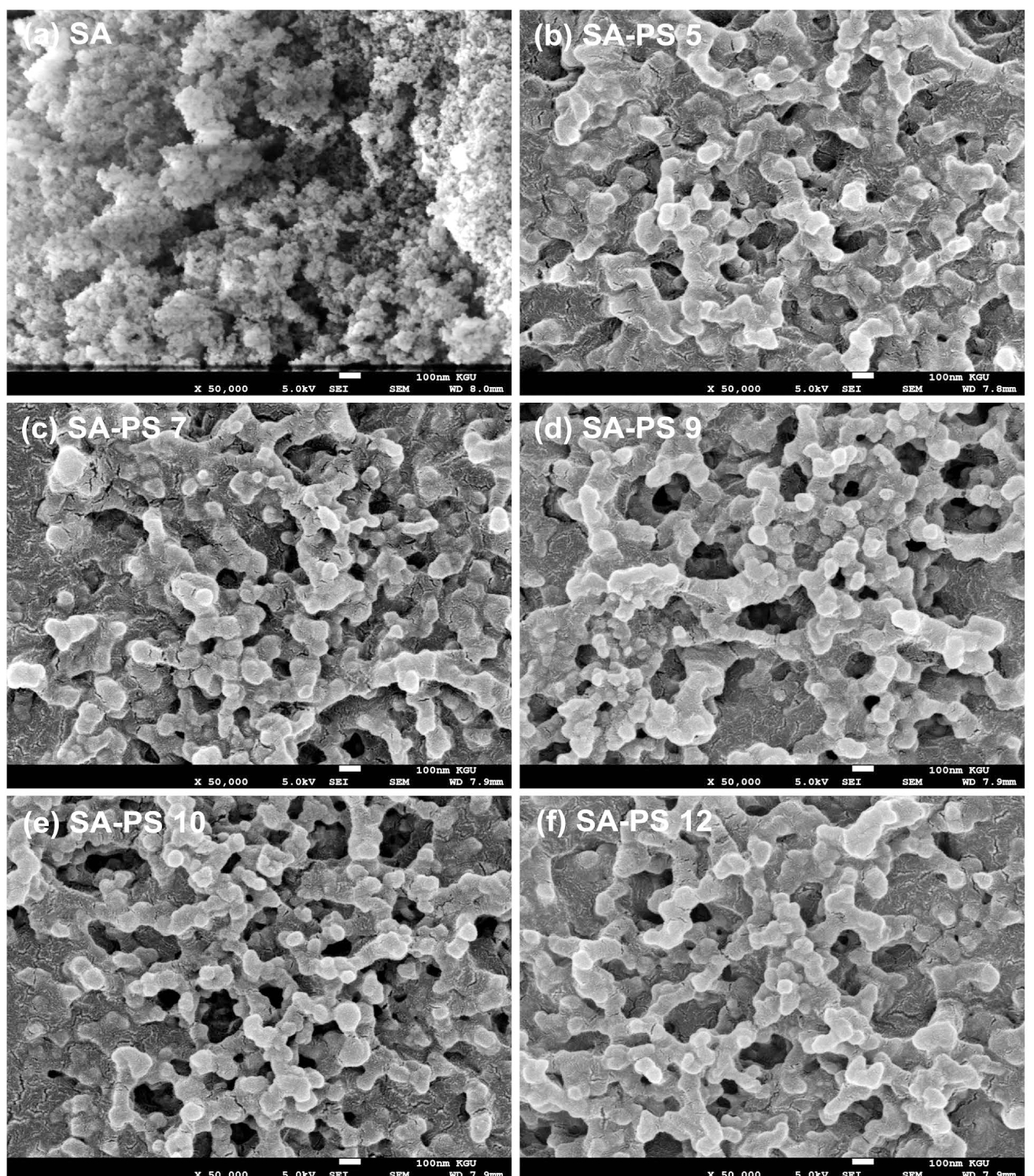

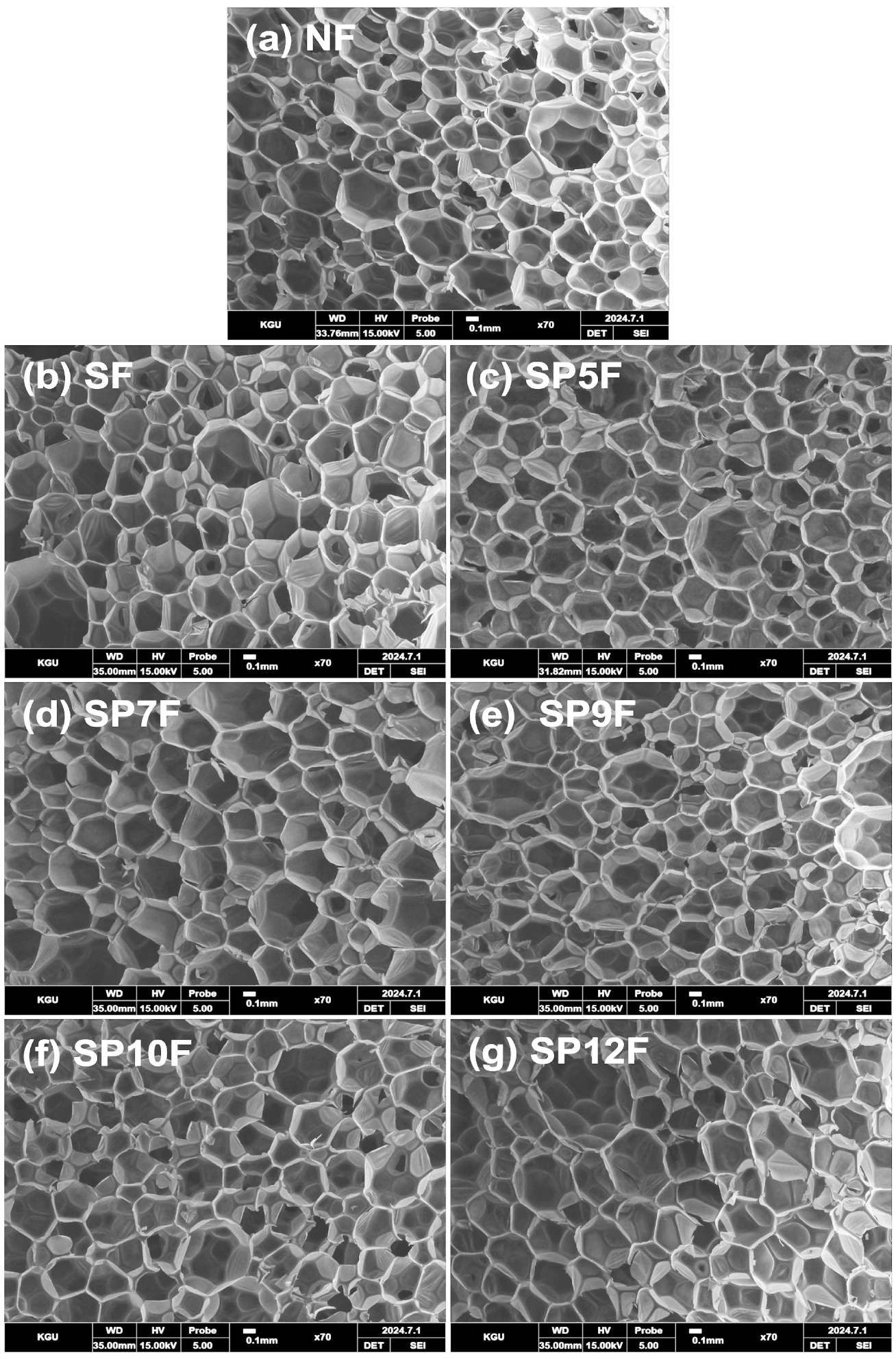

Figure 3은 SDS 함량에 따른 SA-PS 입자의 형태를 SEM을 통해 분석한 결과를 나타낸다. Figure 3(a)는 아무 처리하지 않은 순수 SA의 이미지를 보여주며 작은 입자가 개별적으로 존재하는 것을 확인할 수 있다. 반면 Figure 3(b)-(f)는 SA를 PS로 캡슐화한 SA-PS 입자를 나타내며 Figure 3(a)와 비교하였을 때 입자 크기가 증가하였고, 입자 간 막대 형태의 구조로 길게 연결된 모습을 확인할 수 있다. 이를 통해 SA가 PS로 코팅 되었음을 확인하였다.

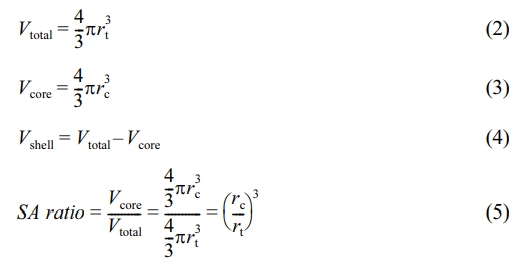

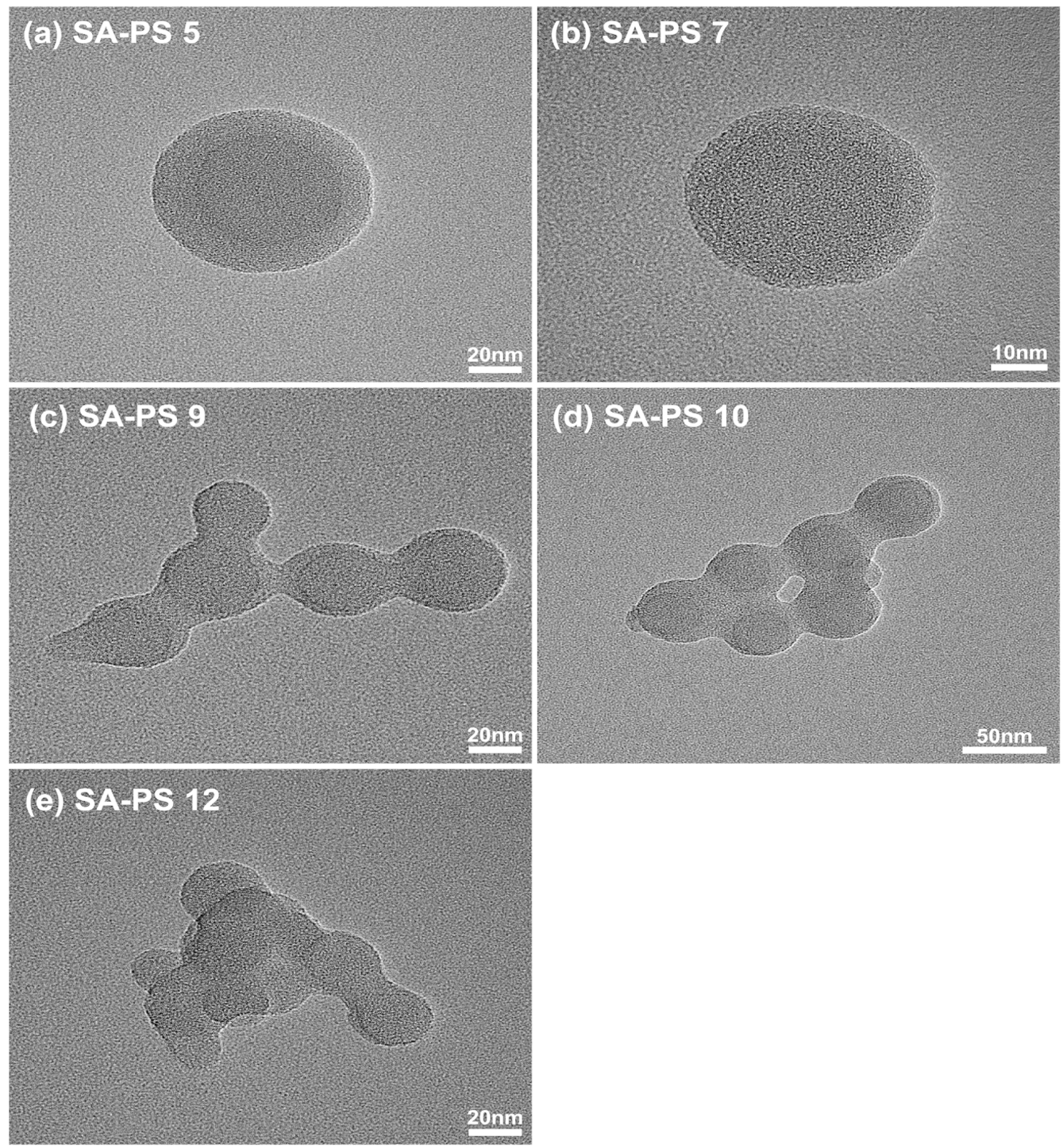

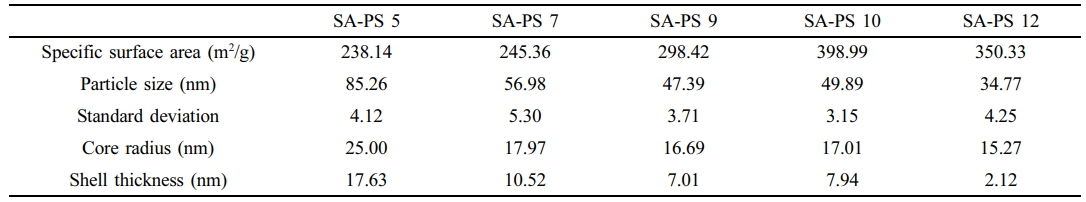

Figure 4의 TEM 분석을 통해 SA-PS 입자가 core-shell 구조를 형성하고 있음을 확인하였으며, SDS의 함량이 증가할수록 입자 크기가 감소하는 경향을 보였다. SDS 함량에 따른 SA-PS의 비표면적과 입자 크기는 Table 2에 요약하였다. Core의 반지름은 TEM 이미지를 통해 직접 측정하였으며, SA-PS 입자가 구형이라고 가정한 뒤 전체 입자의 반지름에서 core의 반지름을 제외하여 shell의 두께를 계산하였다. 그 결과, SA-PS 10에서 가장 높은 비표면적을 나타내었다.

식 (1)에서 Ss는 비표면적, S는 표면적, V는 부피 그리고 r은 입자의 반지름을 나타내며, 비표면적은 입자의 반지름에 반비례함을 알 수 있다. SDS의 함량이 증가하면 작은 마이셀이 형성되어 SA-PS 입자의 크기가 감소하고, 이로 인해 비표면적이 증가하는 경향을 보였다. 그러나 SDS 함량이 더욱 증가한 SA-PS 12의 경우 과도하게 작은 마이셀이 불안정하게 형성되면서 응집이 유발되어 Figure 4(e)와 같은 불안정한 SA-PS 입자가 형성되었고, 이에 따라 비표면적이 오히려 감소하는 결과를 나타내었다.

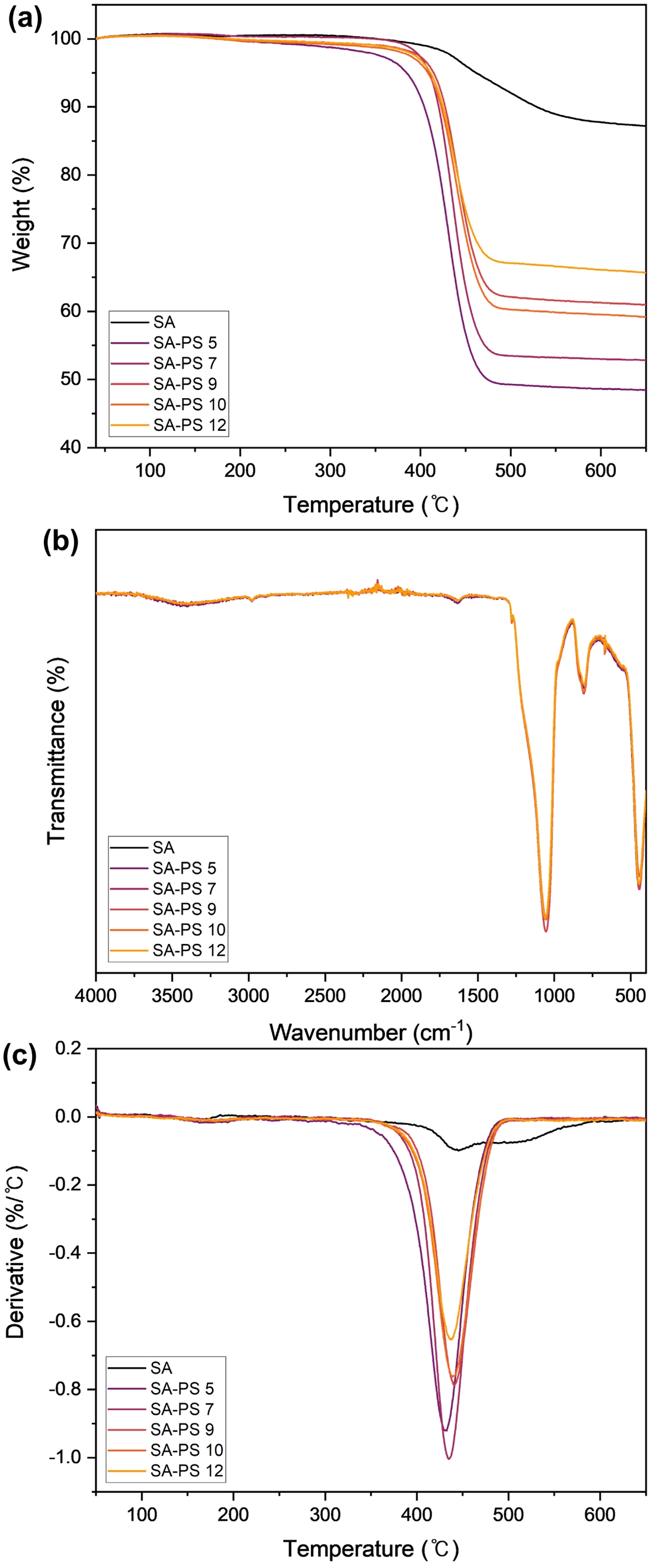

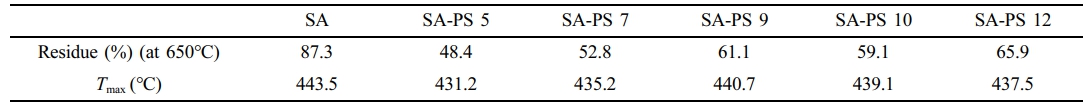

Figure 5와 Table 3은 SA-PS의 열적 특성을 분석한 결과를 보여준다. Figure 5(a)는 온도에 따른 중량 감소를 나타낸 TGA 곡선이며, Figure 5(b)는 TGA 측정 후 남은 잔여물에 대한 FTIR 분석 결과이다. Figure 5(a)에서 SDS 함량이 증가함에 따라 TGA 측정 후 잔여물의 양이 48.4%에서 최대 65.9%까지 증가하는 것을 확인하였다. 이는 SA가 높은 내열성을 가지므로 650 ℃까지 TGA를 측정한 이후에도 잔여물로 존재함을 나타낸다. Figure 5(b)에서는 SA의 주요 특성 피크인 2979 cm-1의 -CH3, 1279 cm-1의 Si-CH3, 그리고 1080, 800, 460 cm-1의 Si-O-Si 피크로만 구성된 것을 통해 잔여물은 SA만으로 구성되어 있음을 알 수 있었다. 이는 SA의 높은 내열 특성으로 인한 결과이다.

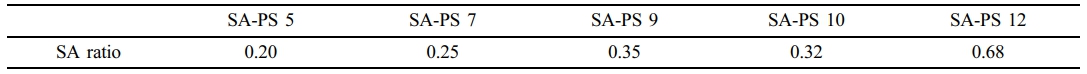

SA-PS 입자의 전체 반지름은 rt, core의 반지름은 rc라고 정의할 때, 전체 입자 부피는 Vtotal 그리고 core의 부피는 Vc로 계산된다. SA의 비율은 식 (5)로 나타낼 수 있으며, 이를 통해 계산된 SA-PS 내 SA의 비율은 Table 4에 정리하였다. Table 4의 결과에 따르면 계면활성제의 함량이 증가함에 따라 SA-PS에서 SA가 차지하는 비율이 점차 증가하는 것을 확인할 수 있었으며, 이는 SDS 함량이 증가함에 따라 잔여물의 양이 증가하는 TGA 결과와 일치한 결과를 나타내었다. 이는 TGA 분석 결과에서 잔여물의 양 증가와 직접적인 연관이 있음을 확인할 수 있었다. Figure 5(c)는 TGA 곡선을 미분하여 나타낸 것으로 SA-PS의 최대 분해 온도는 431.2~443.5 ℃로 였으며, SA의 -(CH3)3 group의 분해와 PS의 열분해에 의해 발생하였다.29 이때 SA의 주사슬은 분해되지 않고 잔류하며, SDS의 함량이 증가하면 SA의 비율이 증가하므로 분해 온도가 소폭 증가하는 경향을 나타냈다.

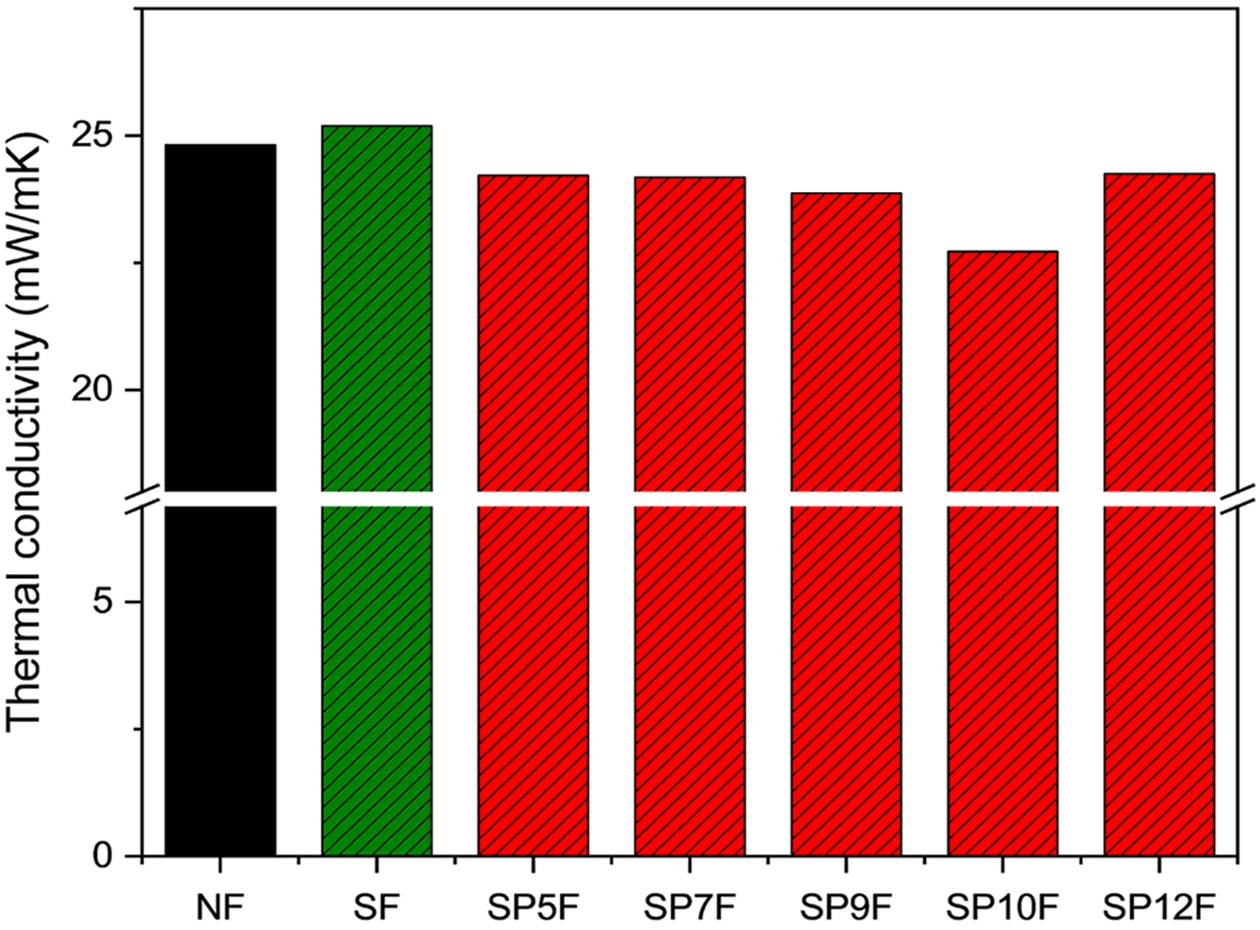

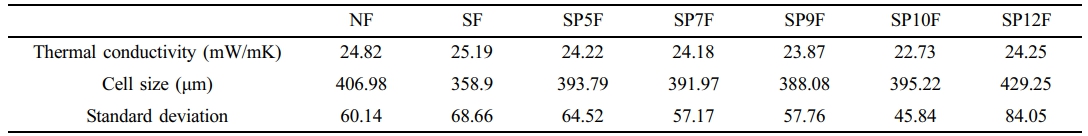

SDS 함량에 따른 SPF의 열전도도. Figure 6과 Table 5에는 NF와 SF 및 SDS 함량에 따른 SPF의 열전도도와 cell 크기를 나타내었다. SF의 경우 NF에 비해 SA의 나노 입자가 핵제 역할을 하여 cell 크기는 작아졌지만 열전도도는 오히려 증가하였다.19 이는 SA의 다공성 기공이 액상의 고분자에 의해 침투되어 열전도도가 증가하였기 때문이다.16-18 HFO-1233zd과 polystyrene의 표면 에너지는 각각 12.7 mJ/m2, 30-35 mJ/m2으로 SA-PS는 발포 가스보다 높은 표면 에너지를 가진다.30,31 이로 인해 발포 가스가 나노 입자 표면에 부착되도록 유도하여 가스의 이동을 억제할 수 있다.32,33 특히 SDS 함량이 증가하면 더 작은 마이셀이 형성되어 SA-PS 입자의 크기가 감소하고, 이처럼 미세한 입자들이 폴리우레탄 매트릭스 내에 균일하게 분산되면서 cell 사이에 물리적 장벽을 형성하여 cell 병합을 효과적으로 억제할 수 있어 균일한 cell이 형성된다. 이러한 핵제 역할로 SPF의 cell 크기 표준편차가 약 23.8% 감소하였고, Figure 7을 통해 구조가 균일하게 형성되었음을 확인할 수 있었다. 또한, SA를 PS로 코팅함으로써 SA의 높은 비표면적을 유지할 수 있었으며 다공성도 유지되었다고 예측할 수 있다. SPF의 경우 SP10F가 NF에 비해 약 8.4% 낮은 열전도도를 나타내었다. 반면, SP12F의 경우 가장 작은 입자 크기를 가졌음에도 불구하고 SP10F보다 높은 열전도도를 보였다. 이는 Table 2에서 확인된 것처럼 SP12F의 비표면적이 감소했기 때문이다. 이러한 응집된 입자는 RPUF 내 cell 크기의 증가와 불균일의 원인이 된다. 따라서 공극률의 감소와 cell 크기 증가가 복합적으로 작용하여 열전도도의 증가가 나타나게 된 것이다.

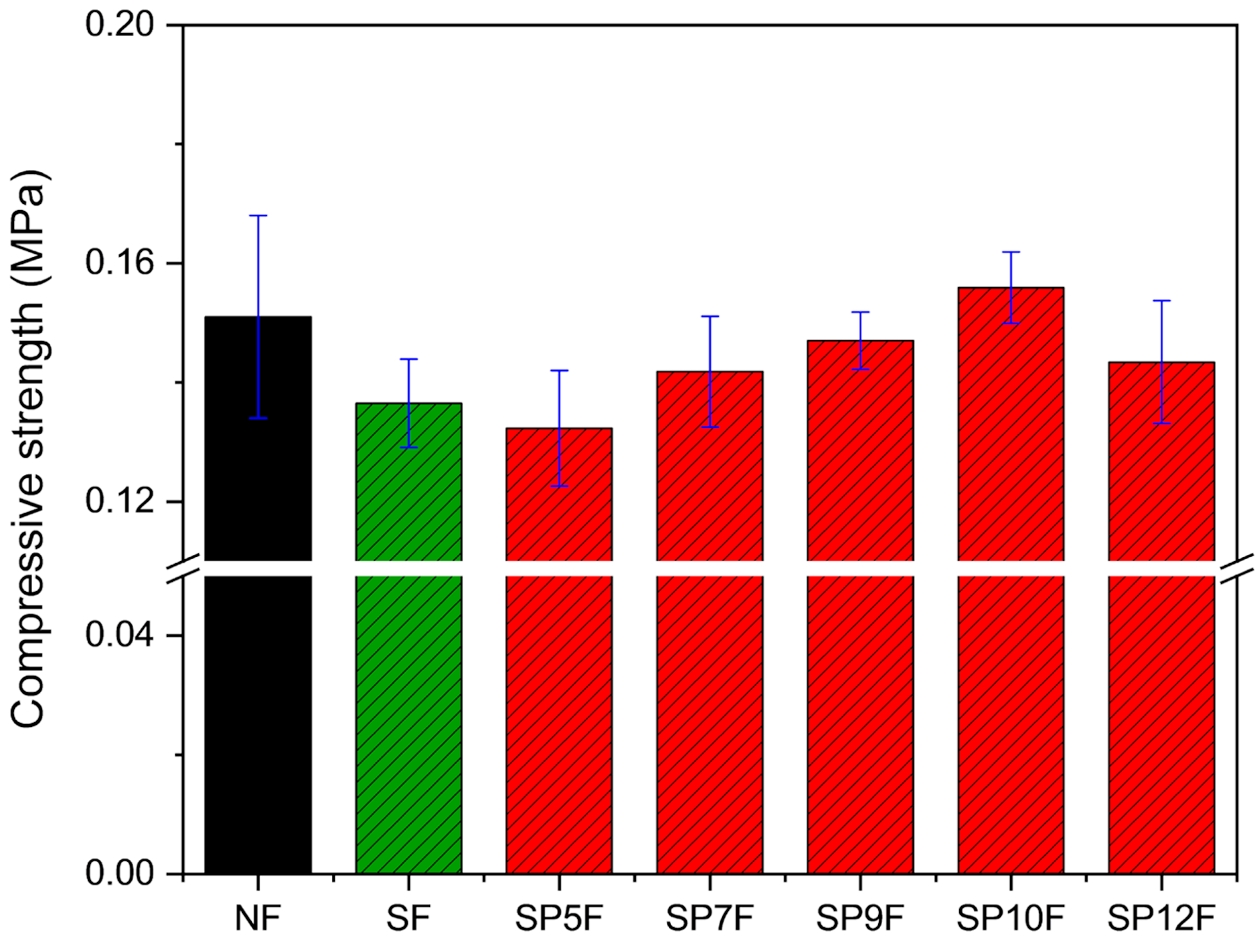

SDS 함량에 따른 SPF의 압축강도. Figure 8은 NF, SF, 그리고 SDS 함량에 따른 SPF의 압축강도를 나타낸 그래프이다. NF에 비해 SF의 압축강도는 약 9.6% 감소하였으며, 이는 SA의 다공성 구조와 낮은 기계적 강도로 인한 결과이다. SP10F의 경우 압축강도가 가장 우수하였으며, NF보다 약 3.2% 증가하였다. 이는 SA의 구조적 결함으로 인한 약화된 기계적 성능을 SA-PS 캡슐화를 통해 극복한 결과이며, 작은 SA-PS 입자 크기에 의한 핵제 역할로 균일한 cell을 형성하여 압축 하중을 고르게 분산할 수 있었기 때문이다. 반면, SP12F의 압축강도 저하는 cell 크기와 표준편차 증가에 의해 발생하였다.

|

Figure 2 FTIR of SA-PS according to SDS content: (a) the region from 400 to 4000 cm-1; (b) from 1600 to 1740 cm-1; (c) from 1420 to 1520 cm-1. |

|

Figure 3 SEM of SA-PS particles according to SDS content (×50000). |

|

Figure 4 TEM of SA-PS particles according to SDS content. |

|

Figure 5 (a) TGA; (b) FTIR analysis after TGA; (c) DTG of SAPS according to SDS content. |

|

Figure 6 Thermal conductivity of SA-PS according to SDS content. |

|

Figure 7 SEM of SA-PS according to SDS content (× 70). |

|

Figure 8 Compressive strength of SA-PS according to SDS contents. |

|

Table 2 Specific Surface Area and Particle Size of SA-PS According to SDS Conten |

|

Table 5 Thermal Conductivity and Cell Morphology of SA-PS According to SDS Content |

RPUF의 단열성능을 향상시키기 위해 서로 다른 크기를 갖는 캡슐화된 SA-PS를 합성한 후, 이를 사용한 폴리우레탄 복합 발포체의 열전도도와 기계적 성능의 변화를 고찰하였다.

SDS의 함량이 증가할수록 core-shell 구조를 갖는 SA-PS의 입자 크기가 작아지는 것을 확인하였다. 합성된 SA-PS를 polyol system에 첨가하여 폴리우레탄 복합 발포체를 합성한 결과 SDS의 함량이 10wt%까지 증가할 때, 열전도도는 감소하고 압축강도는 증가하는 경향을 나타내었다. SP10F의 경우 NF에 비해 열전도도는 약 8.4% 감소, 압축강도는 약 3.2% 증가하는 결과를 나타내었다.

- 1. Yoo, C. S.; Chun, J. H. Application of Polyurethane Adhesives. Polymer Science and Technology. 1999, 10, 578-588.

- 2. Choi, H. B.; Kim, S. B. Effect of Silane Coupling Agent on Mechanical Properties of Glass Fiber Reinforced Polyurethane Foam. Polym. Korea. 2023, 47, 547-552.

-

- 3. Tuyet, M. N. H.; Tan, B. N.; Tuan, A. N.; Lam, H. P.; Dai, H. N.; Dang, M. N.; Dong, Q. H.; Oh, E. Y.; Suhr, J. H. Novel High-performance Sustainable Polyurethane Nanocomposite Foams: Fire Resistance, Thermal Stability, Thermal Conductivity, and Mechanical Properties. Chem. Eng. J. 2023, 474, 145585.

-

- 4. Kim, J. M.; Kim, J. H.; Ahn, J. H.; Kim, J. D.; Park, S. K.; Park, K. H.; Lee, J. M. Synthesis of Nanoparticle-enhanced Polyurethane Foams and Evaluation of Mechanical Characteristics. Compos. Part B: Eng. 2018, 136, 28-38.

-

- 5. Hossieny, N.; Shrestha, S. S.; Owusu, O. A.; Natal, M.; Benson, R.; Desjarlais, A. Improving the Energy Efficiency of a Refrigerator-freezer Through the Use of a Novel Cabinet/door Liner Based on Polylactide Biopolymer. Appl. Energy. 2019, 235, 1-9.

-

- 6. Akdogan, E.; Erdem, M.; Ureyen, M. E.; Kaya, M.; Rigid Polyurethane Foams with Halogen‐free Flame Retardants: Thermal Insulation, Mechanical, and Flame Retardant Properties. J. Appl. Polym. Sci. 2020, 137, 316-329.

-

- 7. Kim, K. H.; Park, S. H.; Hwang, S. W. Composition for Rigid Polyurethane Foam and Rigid Polyurethane Foam Produced Using the Same. U.S. Patent 2013, 8,367,197.

-

- 8. Ahn, W. S. Effects of GTR and Unexpanded Expancel Powders on Thermal Conducting Characteristics of Rigid Polyurethane Foams. J. Korea Academia-Industrial Cooperation Society. 2012, 13, 2846-2851.

-

- 9. Kuranska, M.; Prociak, A.; Michalowski, S.; Zawdzinska, A. The Influence of Blowing Agents Type on Foaming Process and Properties of Rigid Polyurethane Foams. Polimery. 2018, 63, 672-678.

-

- 10. Thi, V. V. D.; Van, H. V. L.; Ngoc, U. N. T.; Hue. N. D.; Grllet, A. C.; Chi, N. H. T. The Influence of Nano‐silica on the Thermal Conductivity of Polyurethane Foam. J. Appl. Polym. Sci. 2021, 138, 50715.

-

- 11. Yun, W. H.; Kim, S. B. Analysis of Foaming Characteristics and Physical Properties of Polyurethane Foam according to Foaming Agents. Polym. Korea. 2021, 45, 406-413.

-

- 12. Zhang, H.; Fang, W. Z.; Li, Y. M.; Tao, W. Q. Experimental Study of the Thermal Conductivity of Polyurethane Foams. Appl. Thermal. Eng. 2017, 115, 528-538.

-

- 13. Santiago-Calvo, M.; Tirado-Mediavilla, J.; Rauhe, J. C.; Jensen, L. R.; Ruiz-Herrero, J. L.; Villafne, F.; Rodriguez-Perez, M. A. Evaluation of the Thermal Conductivity and Mechanical Properties of Water Blown Polyurethane Rigid Foams Reinforced with Carbon Nanofibers. Europ. Polym. J. 2018, 108, 98-106.

-

- 14. Rao, A. P.; Rao, A. V. Microstructural and Physical Properties of the Ambient Pressure Dried Hydrophobic Silica Aerogels with Various Solvent Mixtures. J. Non-crystalline Solids. 2008, 354, 10-18.

-

- 15. Gurav, J. L.; Jung, I. K.; Park, H. H.; Kang, E. S.; Nadargi, D. Y. Silica Aerogel: Synthesis and Applications. J. Nanomaterials. 2010, DOI:10.1155/2010/409310.

-

- 16. Bananifard, H.; Ashjari, M.; Niazi, Z.; Etemadi, M. Efficient Reinforcement of Wet Gel by Embedded Polymer as Newly Approach for Silica Aerogel. Polym. Adv. Technol. 2020, 31, 3174-3181.

-

- 17. Hallim, Z. A. A.; Yajid, M. A. M.; Idris, M. H.; Hamdan, H. Effects of Silica Aerogel Particle Sizes on the Thermal–mechanical Properties of Silica Aerogel–unsaturated Polyester Composites. Plastics. Rubber Compos. 2017, 46, 184-192.

-

- 18. Hallim, Z. A. A.; Yajid, M. A. M.; Idris, M. H.; Hamdan, H. Physiochemical and Thermal Properties of Silica Aerogel–Poly Vinyl Alcohol/Core–Shell Structure Prepared Using Fluidized Bed Coating Process for Thermal Insulation Applications. Mater. Chem. Phys. 2018, 215, 269-276.

-

- 19. Lee, D. I.; Ha, Y. H.; Jeon, H.; Kim, S. H. Preparation and Properties of Polyurethane Composite Foams with Silica-based Fillers. Appl. Sci. 2022, 12, 7418.

-

- 20. Zhao, J.; Du, F.; Cui, W.; Zhu, P.; Zhou, X.; Xie, X. Effect of Silica Coating Thickness on the Thermal Conductivity of Polyurethane/SiO2 Coated Multiwalled Carbon Nanotube Composites. Composites Part A: Appl. Sci. Manuf. 2014, 58, 1-6.

-

- 21. Li, T. T.; Ling, L.; Wang, X.; Jiang, Q.; Liu, B.; Lin, J. H.; Lou, C. W. Mechanical, Acoustic, and Thermal Performances of Shear Thickening Fluid–filled Rigid Polyurethane Foam Composites: Effects of Content of Shear Thickening Fluid and Particle Size of Silica. J. Appl. Polym. Sci. 2019, 136, 47359.

-

- 22. Stanzione, M.; Oliviero, M.; Cocca, M.; Errico, M. E.; Gentile, G.; Avella, M.; Lavorgna, M.; Buonocore, G. G.; Verdolotti, L. Tuning of Polyurethane Foam Mechanical and Thermal Properties Using Ball-milled Cellulose. Carbohydr. Polym. 2020, 231, 115772.

-

- 23. Najjar, T. A.; Allam, N. K.; Sawy, E. N. El. Anionic/nonionic Surfactants for Controlled Synthesis of Highly Concentrated Sub-50 nm Polystyrene Spheres. Nanoscale Adv. 2021, 3, 5626-5635.

-

- 24. Chen, M.; Qin, L.; Liu, Y.; Zhang, F. Controllable Preparation of Polymer Brushes From Mesoporous Silica SBA-15 via Surface-initiated ARGET ATRP. Microporous and Mesoporous Mater. 2018, 263, 158-164.

-

- 25. Sobani, M.; Asl, V. H.; Kalajahi, M. S.; Mamaqani, H. R.; Langari, S. A. M.; Khezri, K. “Grafting through” Approach for Synthesis of Polystyrene/silica Aerogel Nanocomposites by In Situ Reversible Addition-fragmentation Chain Transfer Polymerization. J. Sol-gel Sci. Technol. 2013, 66, 337-344.

-

- 26. Ding, X.; Zhao, J.; Liu, Y.; Zhang, H.; Wang, Z. Silica Nanoparticles Encapsulated by Polystyrene via Surface Grafting and In Situ Emulsion Polymerization. Mater. Lett. 2004, 58, 3126-3130.

-

- 27. Yin, G.; Zheng, Z.; Wang, H.; Du, Q.; Zhang, H. Preparation of Graphene Oxide Coated Polystyrene Microspheres by Pickering Emulsion Polymerization. J. Colloid and Interface Sci. 2013, 394, 192-198.

-

- 28. Martinez, C. R.; Iverson, B. L. Rethinking the term “pi-stacking”. Chem. Sci. 2012, 3, 2191-2201.

-

- 29. Feng, Q.; Chen, K.; Ma, D.; Lin, H.; Liu, Z.; Qin, S.; Luo, Y. Synthesis of High Specific Surface Area Silica Aerogel From Rice Husk Ash via Ambient Pressure Drying. Colloids and Surfaces A. Physicochemical and Eng. Asp. 2018, 539, 399-406.

-

- 30. Honeywell, Solstice® Enhance Product Brochure. Honeywell Adv. Mater. 2022, 1-8.

- 31. Le, S. J.; An, E. M.; Kim, B. G.; Cho, S. B. Talc as An Environmentally-Friendly Pitch and Stickies Controlling Agent. J. Mineralogical Soc. Korea. 2010, 23, 429-437.

- 32. Pardo-Alonso, S.; Solorzano, E.; Estravis, S.; Rodriguez-Perez, M. A.; de Saja, J. A. In Situ Evidence of the Nanoparticle Nucleating Effect in Polyurethane–nanoclay Foamed Systems. Soft Matter. 2012, 8, 11262-11270.

-

- 33. Colton, J. S.; Suh, N. P. The Nucleation of Microcellular Thermoplastic Foam with Additives: Part I: Theoretical Considerations. Polym. Eng. Sci. 1987, 27, 485-492.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2024 Impact Factor : 0.6

- Indexed in SCIE

This Article

This Article

-

2026; 50(1): 136-143

Published online Jan 25, 2026

- 10.7317/pk.2026.50.1.136

- Received on Aug 6, 2025

- Revised on Oct 20, 2025

- Accepted on Oct 22, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Sang-Bum Kim

-

Department of Chemical Engineering, Kyonggi University, 154-42, Gwanggyosan-ro, Yeontong-gu, Suwon 16227, Korea

- E-mail: ksb@kyonggi.ac.kr

- ORCID:

0000-0001-6201-4078

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.