In the case of nanoparticles containing polymer nanocomposite or in the form of thin film, they exhibit a unique crystallization behavior different from the bulk state. In this study, the crystallization behaviors of polymer matrix in the form of nanocomposite thin film, homogeneous thin film, and bulk polymer were analyzed by X-ray diffraction and various microscopy techniques. The crystallinity and the crystallization temperature decreased in the presence of hydrophilic nanoparticles with thinner film thickness. In addition, the formation of the spherurite structure was suppressed and the transition from the edge-on to the flat-on lamellar structure was strongly inhibited while hydrophobic nanoparticles had little effect on the crystallization behavior of the nanocomposite thin film. We believe that the results help to understand how the interactions between particles and matrix and confined geometry affect the crystallization of polymers and how they are utilized to design microstructures.

고분자가 박막 형태로 존재하거나 혹은 나노입자를 함유한 나노복합체의 경우 벌크 상태와는 다른 독특한 결정화 거동을 보인다. 본 연구에서는 벌크 상태와 박막 상태, 그리고 나노입자를 함유한 나노복합체 박막 형태의 고분자 매트릭스의 결정화 거동에 대한 분석이 X-선 회절, 다양한 현미경, 고속 시차주사열량계 등의 방법을 통해 수행되었다. 친수성 나노 입자가 존재하고 박막의 두께가 감소할수록 결정화도와 결정화 온도가 감소하였다. 또한 소수성 나노입자가 나노복합체 박막의 결정화 거동에 거의 영향을 끼치지 않는 것과는 달리 spherurite 구조의 형성이 억제되고 edge-on lamellar에서 flat-on lamellar 구조로의 층 상전이 현상 또한 강하게 억제되었다. 본 연구 결과는 입자와 매트릭스간 상호 작용 및 공간적 제한이 고분자 결정화에 어떻게 영향을 미치는지, 미세 구조 설계에 어떻게 사용되는지 이해하는 데 도움이 될 것이라 생각된다.

Keywords: polymer crystallization, thin film, nanocomposite, nanoparticle

This work was supported by the Soonchunhyang University Research Fund. This work was also supported by the National Research Foundation of Korea (NRF) grant funded by the Korea government (MSIT) (No. 2018R1C1B5085456).

제한된 공간이나 한정된 환경, 특히 박막 상태에서의 고분자 결정화는 고분자 결정화의 성질을 근본적으로 이해할 수 있을 뿐만 아니라 반사 방지 코팅, 약물전달 시스템, 마이크로 일렉트로닉스같은 새로운 분야들로의 적용가능성 때문에 지난 수십 년 동안 주목을 받아오고 있다.1-20

박막에서 관찰되는 결정화 거동은 종종 분자의 이동도, 표면 에너지 및 분자 배향의 차이로 인해 벌크 고분자에서 일반적으로 발생하는 거동과 크게 다르다는 것이 그동안 입증되어왔다. 대부분 단일 중합체,2,10,13,14,16,18,19 이종 블록 공중합체,3,6,9,11,15 및 고분자 블렌드5,7,8,12,17 등으로 이루어진 고분자 박막의 다양한 결정화 거동이 주로 연구되어왔는데 대부분의 결과에서 제한 정도(degree of confinement)에 직접적으로 영향을 끼치는 박막 두께가 결정화 특성을 결정하는데 중요한 역할을 한다는 결과들이 보고되어 왔다. 또한 최근 들어 나노 입자, 나노 막대 및 나노 시트와 같이 정밀하게 제어된 나노 물질의 개발로 인해 이러한 나노 물질이 고분자 결정화에 미치는 영향에 대한 관심도 증대되어 오고 있다. 최근의 연구 결과에 의하면 고분자 매트릭스에 나노 물질이 존재함으로 인해 반결정질 형태, 결정도, 결정화 동역학, 그리고 열적 또는 기계적 성질에 영향을 줄 수 있음이 밝혀졌다.21-29

그러나 지금까지 나노 물질의 존재 하에서 고분자 박막의 결정화에 관한 연구는 거의 진행되지 않은 실정이다. 대부분의 이전 연구는 벌크 고분자에 나노 물질의 혼합에 초점을 맞추어왔다. 고분자 매트릭스에 나노 물질을 첨가하면 결정화에 다양한 영향을 미칠 수 있다는 것이 잘 알려져 있는데 예를 들어, 몇몇 이전 연구들은 나노 입자가 핵 형성제 (nucleation agent)로서 작용한다고 보고했다. 이 연구에서, 결정화 발열 피크는 더 높은 온도로 이동하였고, poly(ethylene 2,6-naphthalate)(PEN)에27 실리카 나노입자가 분산되어 있거나 박리된 그래파이트 나노 복합체가 분산되어 있는 나일론의29 경우 고분자 결정화 시간이 현저하게 감소되었다. 이와 반대로 알루미나 나노 입자가 분산되어 있는 poly(ether ether ketone)(PEEK)나28 montmorillonite(MMT)가 분산되어 있는 나일론의26 경우 결정화 온도, 결정도 및 결정화 시간이 오히려 감소한다고 보고되었다. 이러한 고유한 결정화 거동들은 고분자 및 나노 물질의 종류, 함량, 성분간 작용하는 상호간 힘 및 분산 상태 등에 의해 결정된다. 본 연구에서는 나노 복합체 박막의 결정화 거동에 대한 연구가 수행되었다. Poly(ethylene oxide)(PEO)는 결정도(~70% 이상)가 높은 편이고 또한 낮은 용융 온도(Tm)(~60-70 oC)를 갖기 때문에 본 연구에서 고분자 매트릭스로 사용되었다. 특히, 고분자 결정화 과정 중 나노 입자의 작용기를 안정적으로 유지하기 위해서는 용융 온도가 낮아야 한다.30 또한 PEO 결정화는 다양한 나노 입자의 하이드록실(hydroxyl surface chemistry) 표면 화학 반응에 상대적으로 균일한 반응을 나타내어 다양한 표면 화학 반응 중 특정 표면 반응이 고분자 결정화에 미치는 영향에 대한 기초정보를 제공할 수 있으며 친수성 용매 뿐만 아니라 소수성 용매에서도 공정이 가능해 소수성, 친수성 나노입자를 둘다 사용가능하다는 장점이 있다.21,31,32 본 연구에서는 주로 다양한 분석기술을 이용한 결정 구조의 형성, 층상 배향 전이(lamellar orientation transition) 그리고 플래쉬 시차 주사 열량계(flash differential scanning calorimetry(FDSC))를 이용한 열적 특성 변화에 관한 연구가 수행되었는데 FDSC를 통해 기존의 전통적인 DSC를 이용해서는 어려웠던 박막의 열적 특성에 관한 연구를 수행할 수 있었다. 박막 구조와 나노 입자의 존재가 함께 작용하여 나노 복합체 박막에서 독특한 결정화 거동을 보인다는 사실을 확인할 수 있었다.

시약 및 재료. 본 실험에서 사용된 PEO(Mw: 150000)는 Polymer Source Inc.(Dorval, Quebec, Canada)에서 구입하여 추가적인 정제과정없이 사용하였다. Poly(ethylene glycol) (PEG), 11-mercapto-1-undecanol(MU), dodecanethiol(DDT) 작용기를 갖는 금 나노입자는 Nanopartz(Loveland, CO, USA)에서 구입하여 사용하였다. 본 연구에서 이 금 나노입자들은 PEG-NP, MU-NP, DDT-NP라고 명명하였다.

박막 제조. 고분자 박막을 제조하기 위해서 다양한 농도의 PEO(3-5 wt% 증류수, 1.7 wt% 벤젠)를 상온에서 증류수와 벤젠에 먼저 용해시켰다. PEO가 용매에 완전히 용해된 후, 다양한 금 나노입자(8 wt% 혹은 16 wt%)를 고분자 용액에 첨가하였다. 이후, 용액을 두 시간 동안 소니케이션 과정을 거치고(Bransonic Ultrasonic Cleaner) 스핀코팅 공정 바로 직전 추가적으로 1시간 동안 소니케이션을 수행하였다. 스핀코팅을 하기 전에 실리콘웨이퍼는 증류수, 메탄올, 아세톤을 이용하여 충분히 세척을 하였고 이후 UV 오존처리를 20분간 진행하였다. 준비된 용액은 상온에서 실리콘웨이퍼의 표면에 4000 rpm의 속도로 40초간 스핀코팅되었다. 재결정화 과정을 관찰하기 위해서 스핀코팅된 샘플들은 특정온도에서 특정시간 동안 오븐 안에서 열처리 과정을 수행하였다.

특성 분석. 실리콘웨이퍼 표면에 형성된 박막의 두께는 엘립소미터(Woollam, M-2000U)를 사용하여 측정하였다. 박막의 표면 형태는 광학 현미경(Olympus, BX51), Tapping 모드 atomic force microscope(AFM)(Veeco, Dimension 3100) 및 주사전자현미경(Field emission-scanning electron microscope (FE-SEM))(Zeiss, Ultra 60)을 이용하여 분석하였다(가속전압: 2 kV). 고분자 매트릭스 내의 금 나노 입자의 분산은 투과 전자 현미경(TEM)(JEOL, 100CX II)으로 분석되었다(100 kV). TEM 샘플을 제조하기 위해서 코팅된 박막을 얇은 칼날을 사용하여 긁어 내고 필름 조각을 TEM 그리드 위로 옮겼다. 박막의 X-선 회절(X-ray diffraction)은 실온에서 PANalytical X'Pert pro Alpha-1을 사용하여 측정하였다. Cu Kα 방사선은 2θ 범위가 15o에서 30o 사이에서 40 kV와 40 mA에서 작동되었다. 플래시 시차 주사 열량계(FDSC) 분석은 Mettler Toledo Flash DSC 1 장비를 사용하여 수행되었다. 동적 가열 및 냉각 실험은 -100~100 oC의 온도 범위에서 5에서 100 K/s 범위의 냉각 속도 및 100 K/s의 일정 가열 속도에서 수행되었다. FDSC 샘플을 준비하기 위해, 박막은 문헌에 기술된 방법에 따라 FDSC 칩 센서의 뒷면에 직접 스핀 코팅되었다.33 먼저, 센서 영역을 보호하기 위해 FDSC 칩의 앞면을 테이프를 이용하여 마스크 처리를 하고 스핀 코팅 후, FDSC 칩의 후면에 코팅된 필름을 습식 브러시를 사용하여 샘플 영역을 제외한 칩의 모든 영역에서 제거하였다.

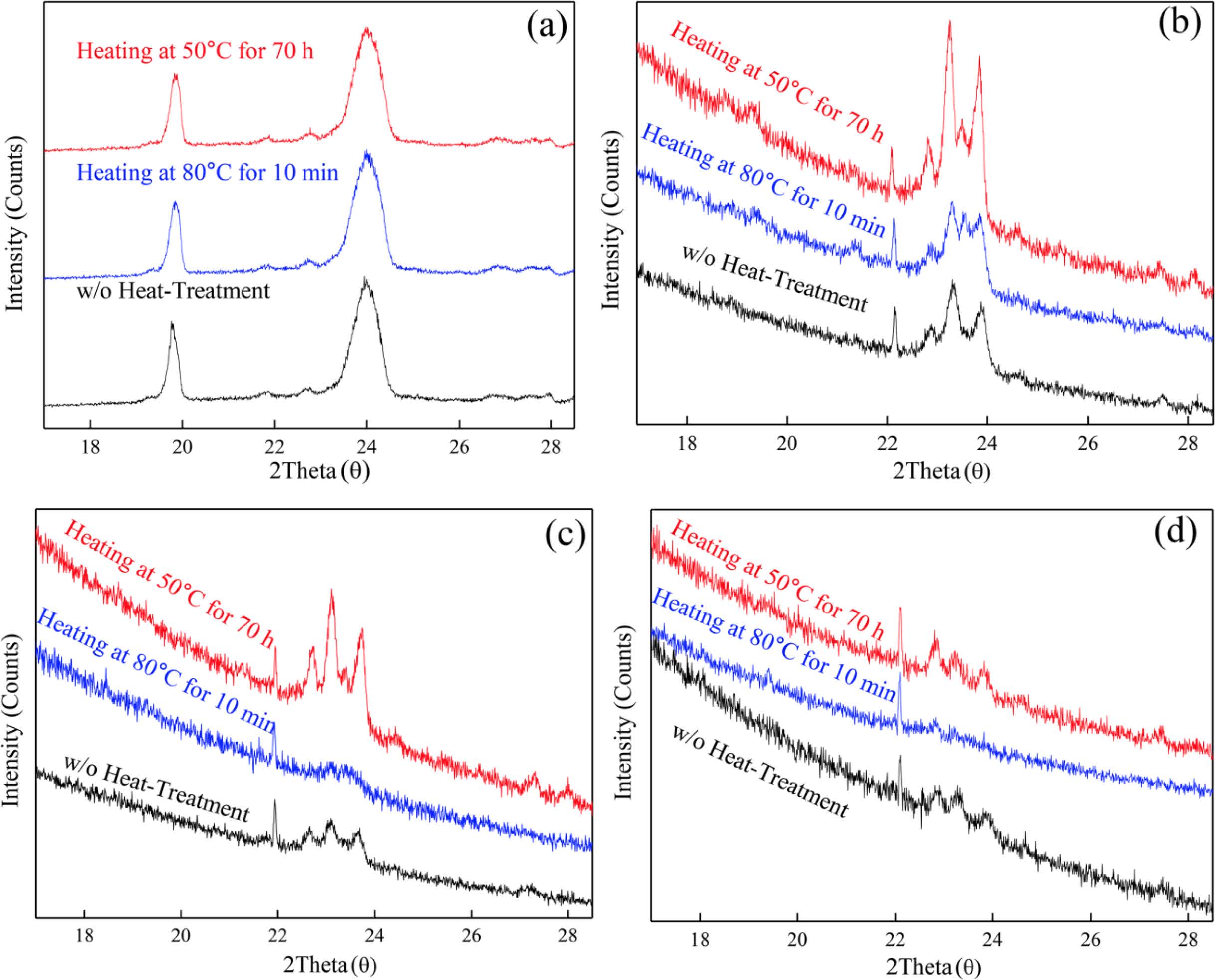

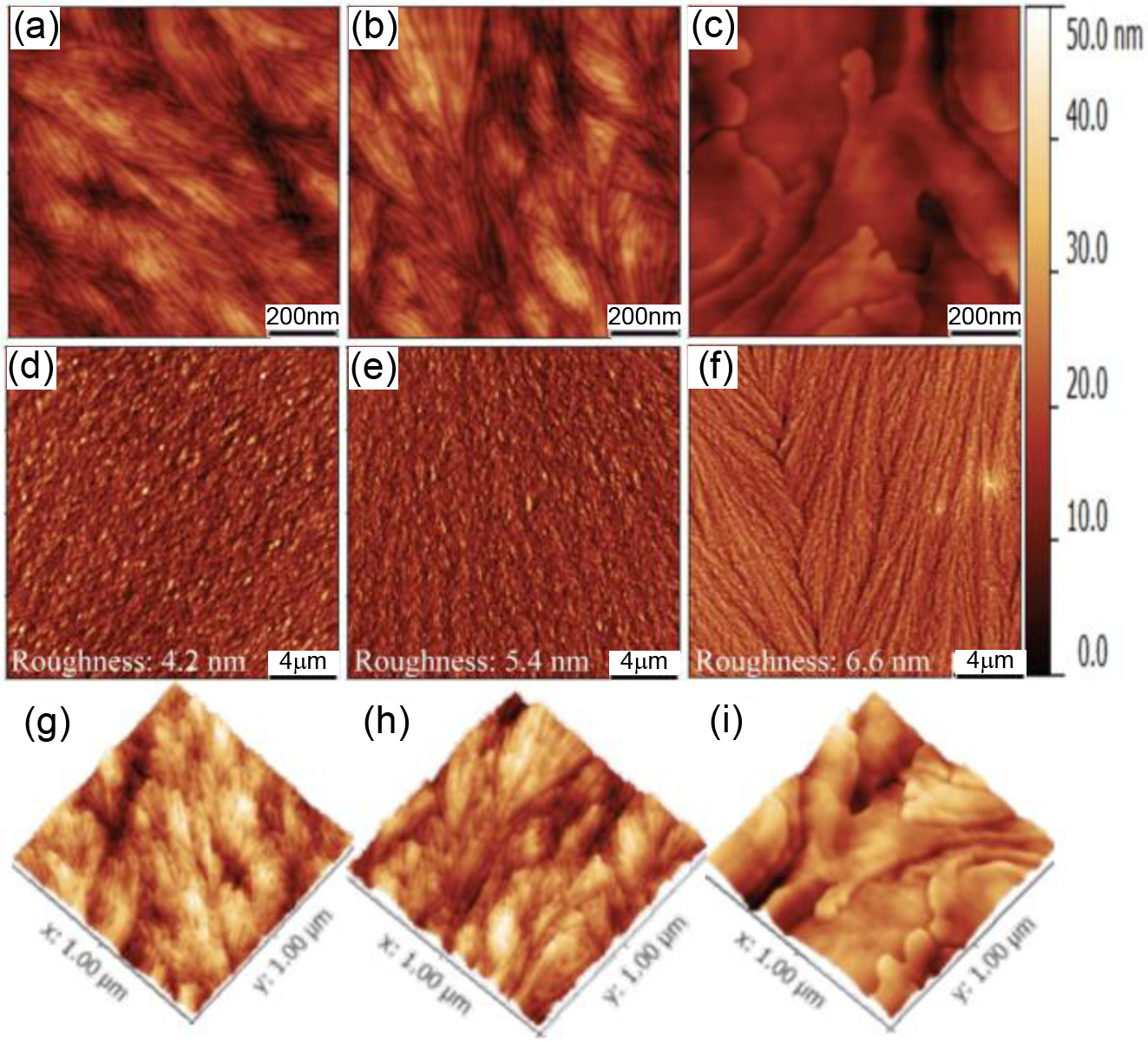

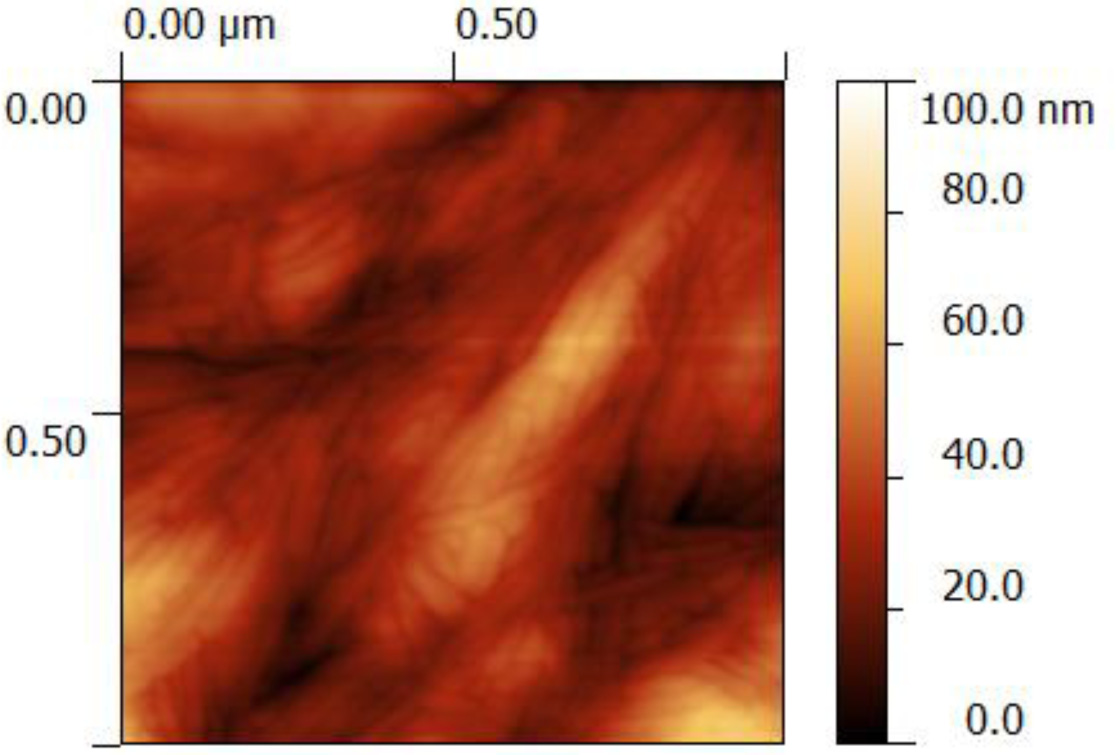

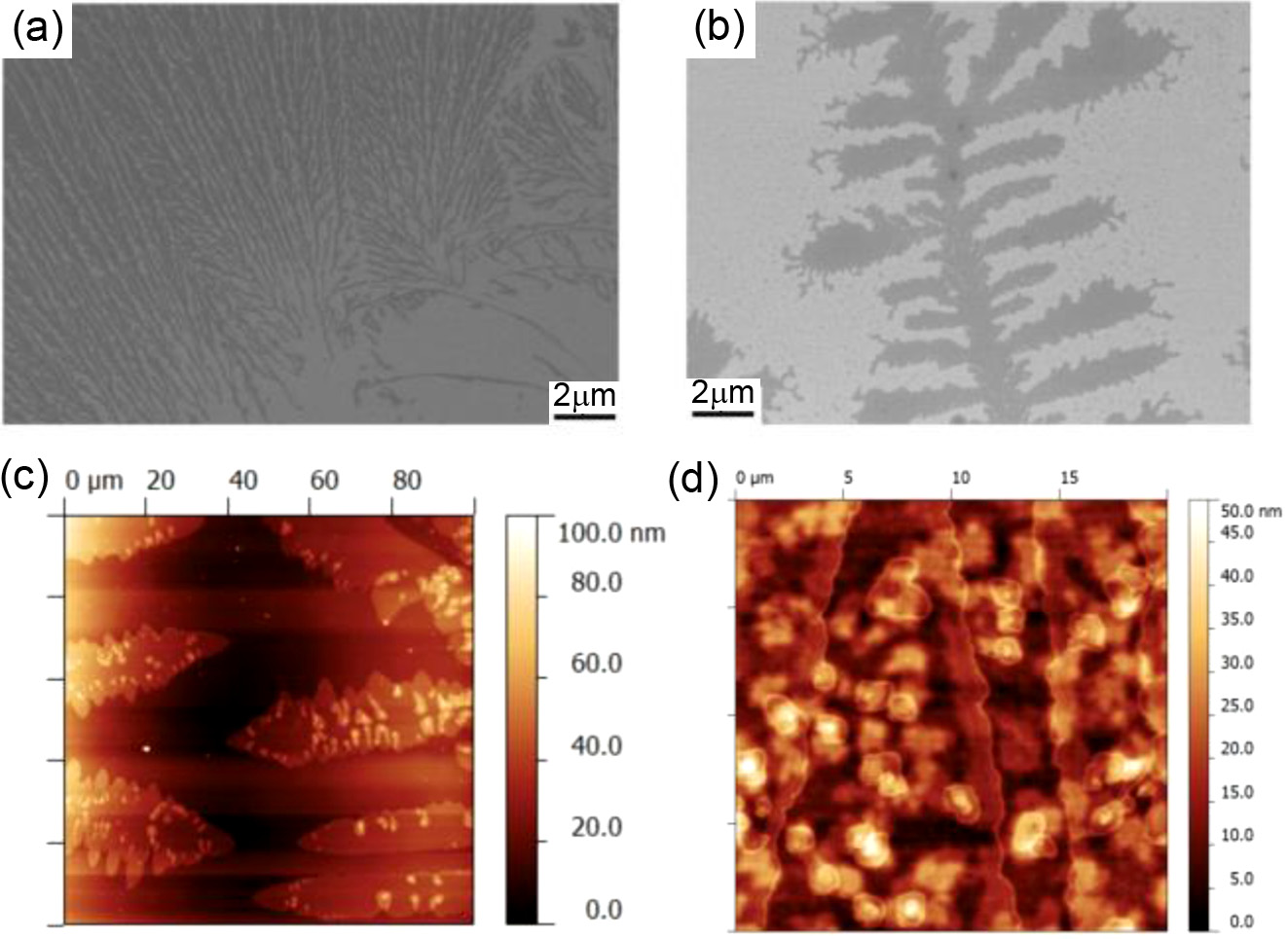

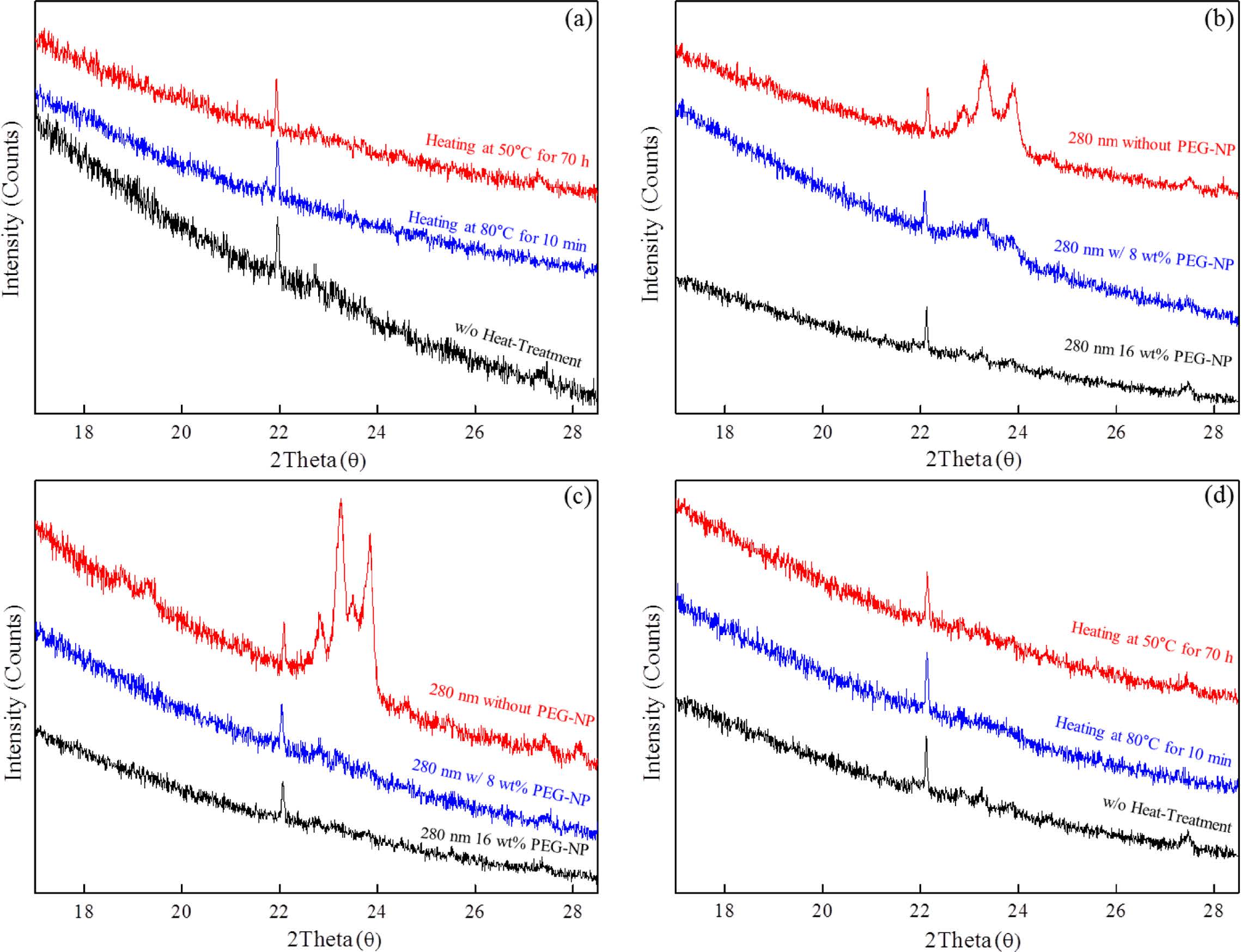

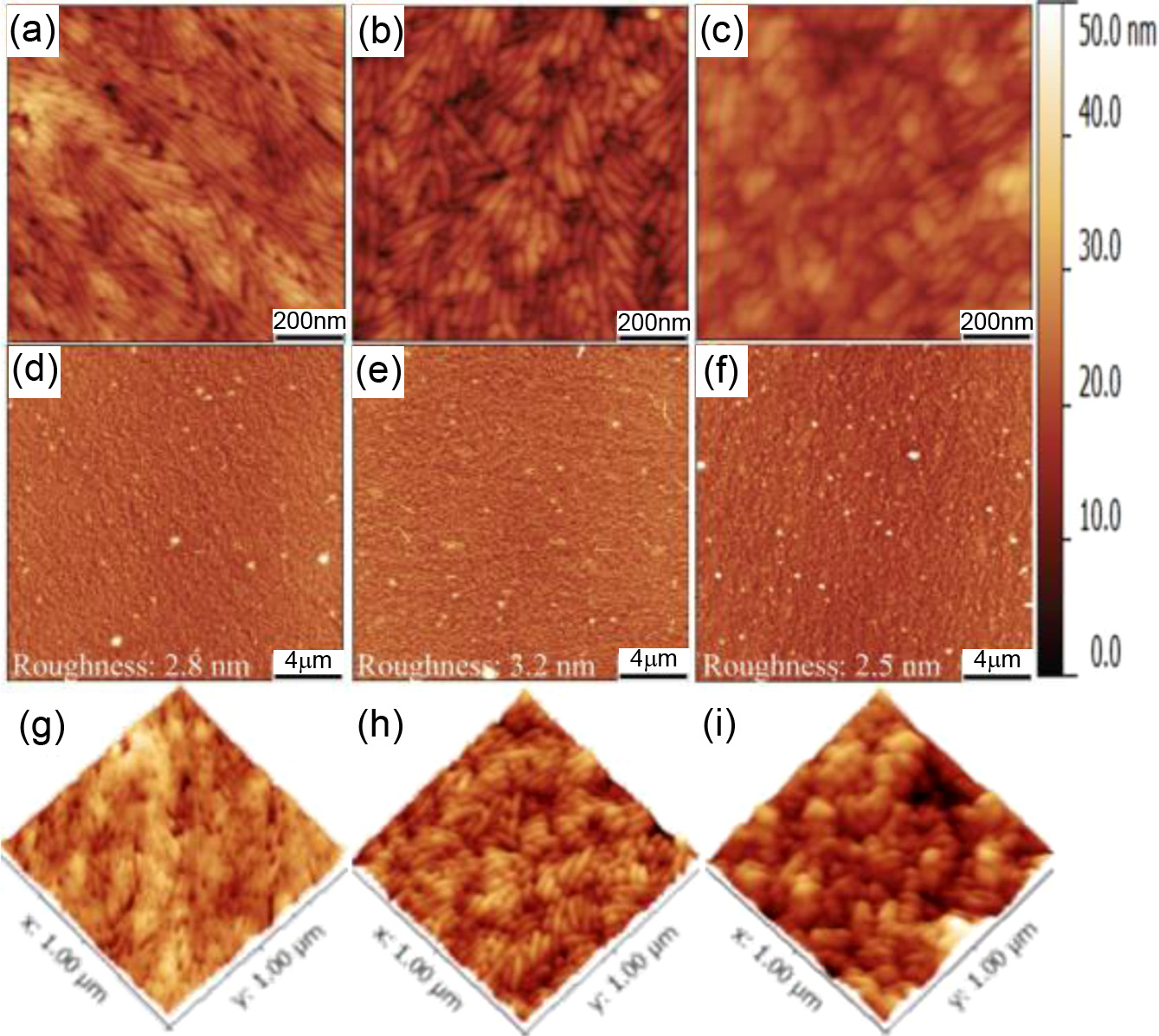

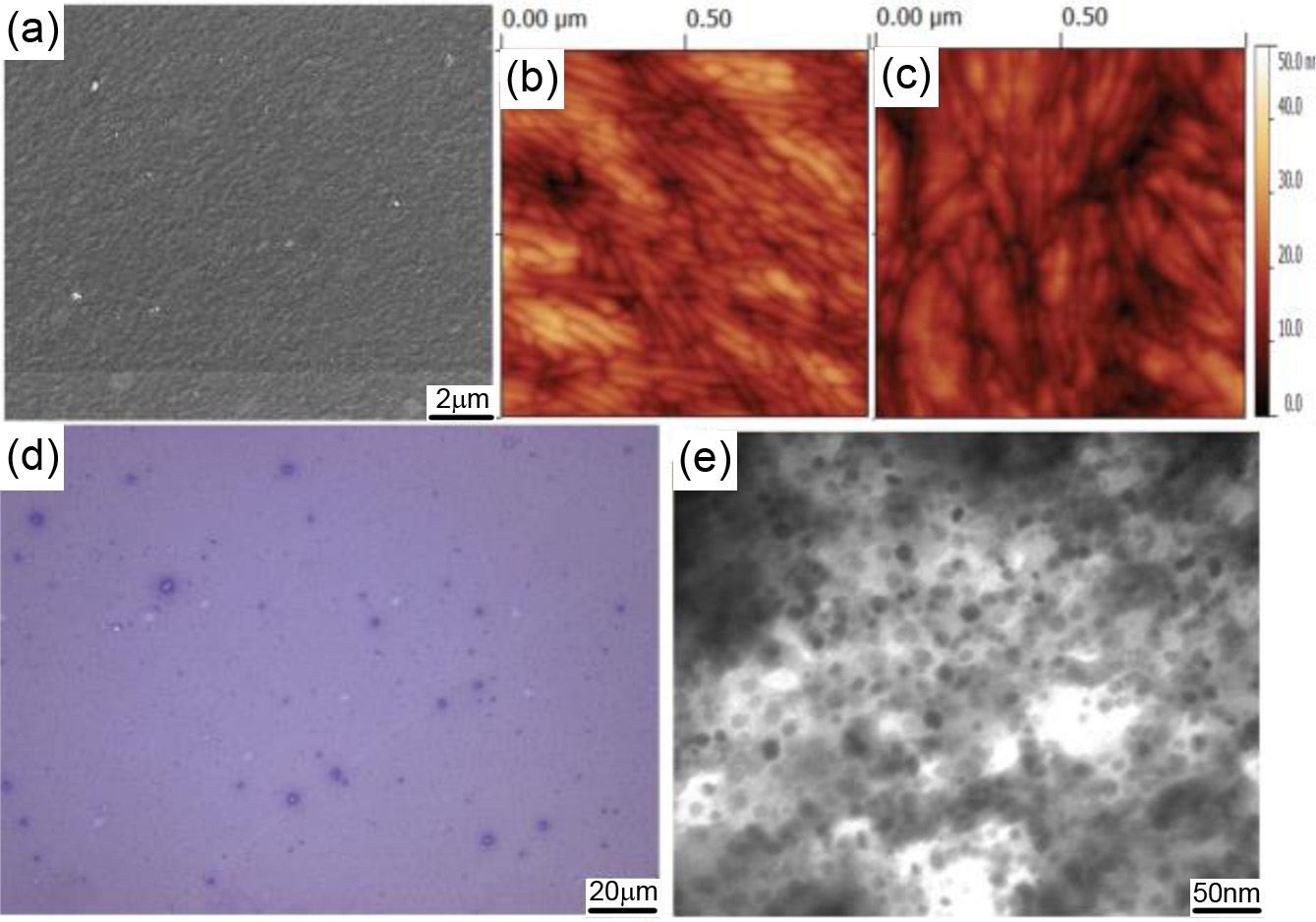

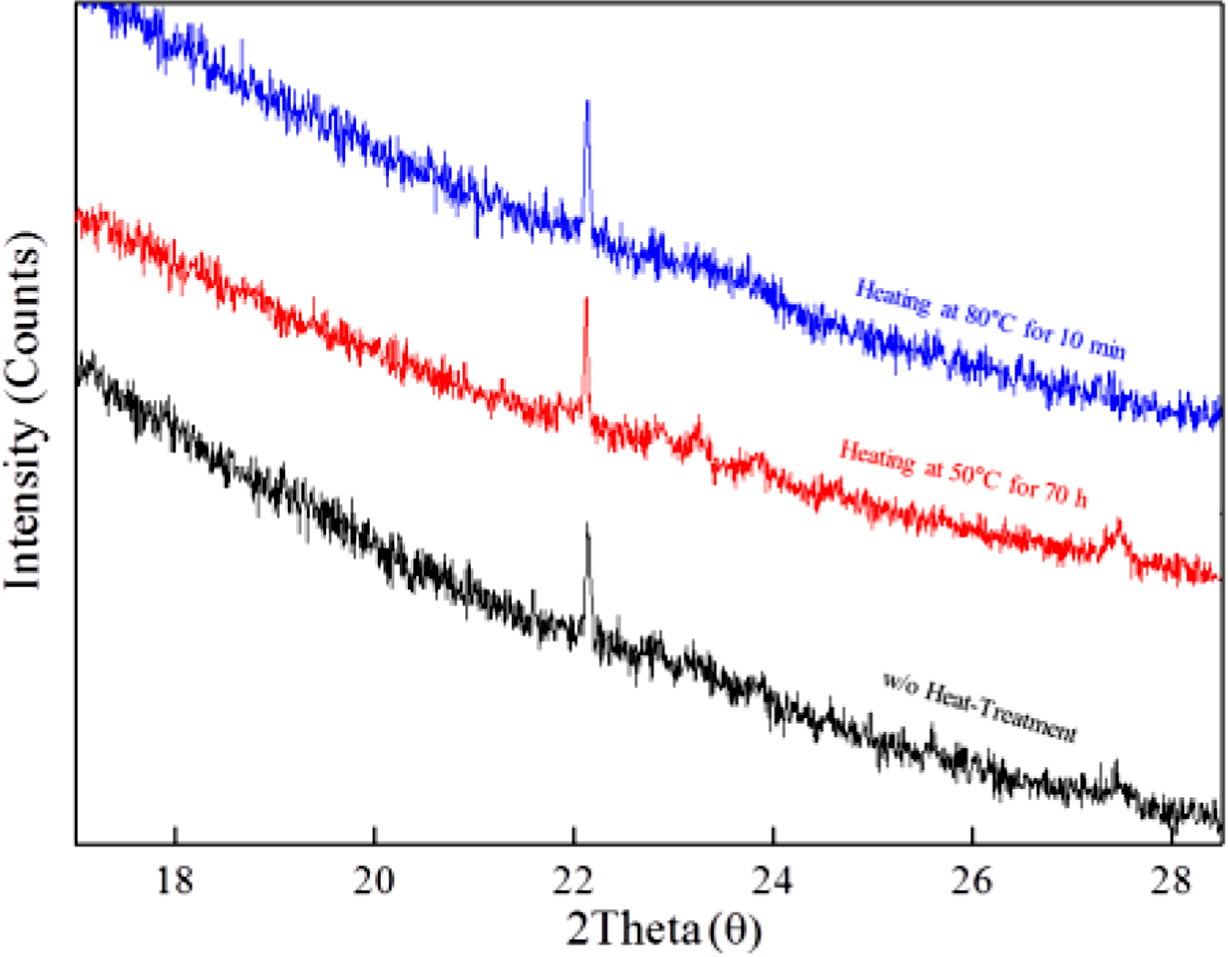

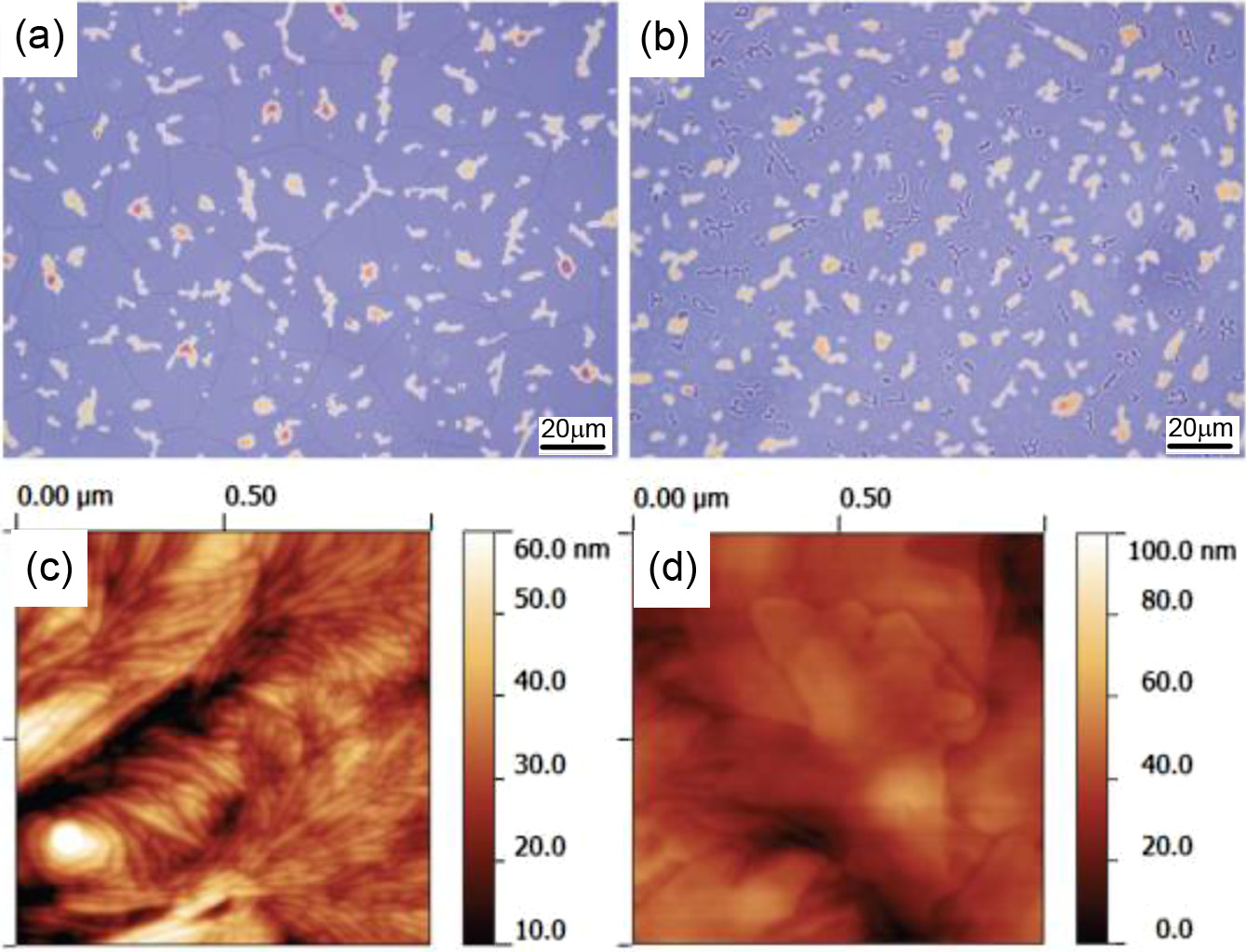

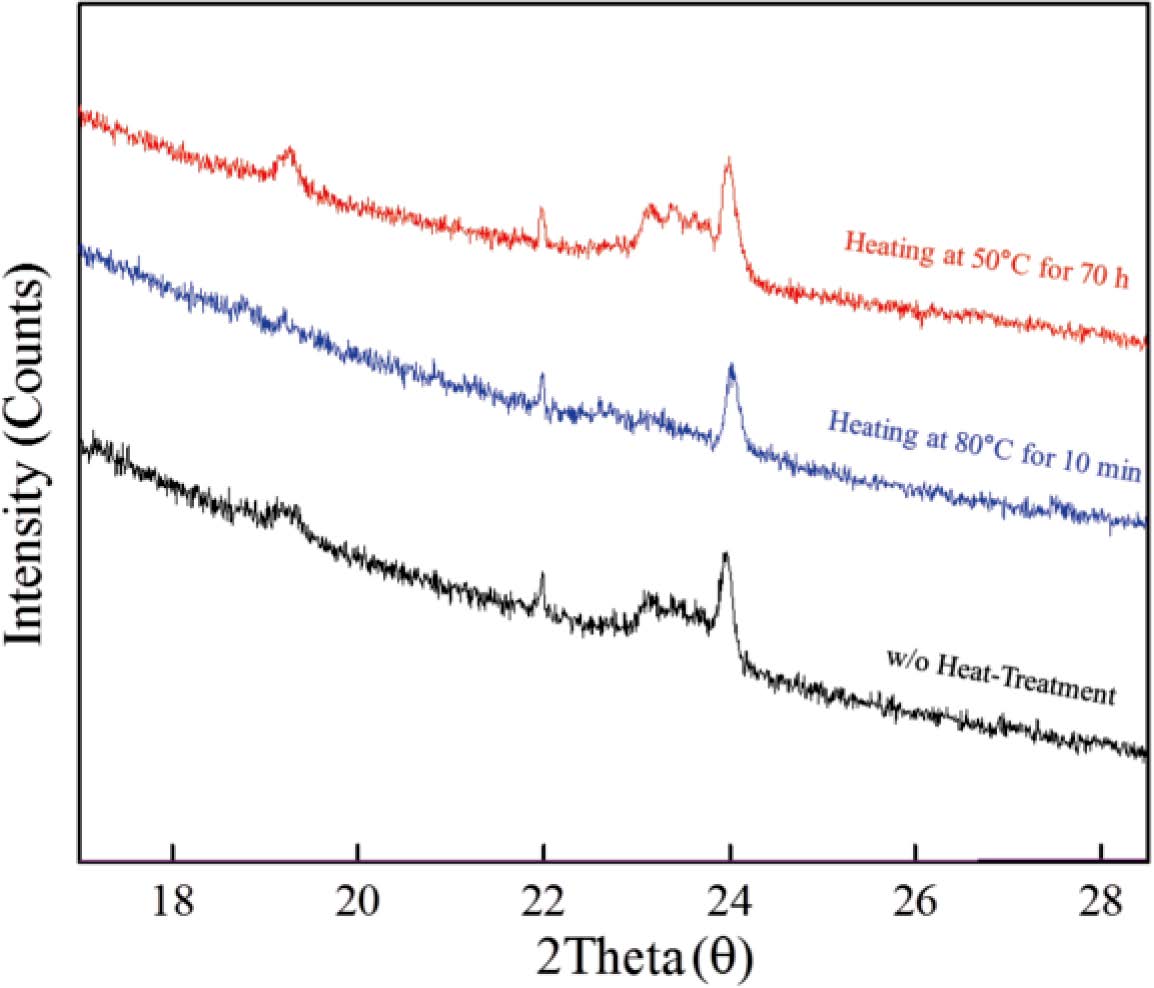

순수한 PEO. Figure 1은 실리콘 웨이퍼에 스핀 코팅된 280 nm 두께의 PEO 박막 및 드롭 캐스팅에 의해 제조된 벌크 PEO 샘플의 열처리 전후의 X-선 회절(XRD) 패턴을 보여준다. PEO의 용융 온도(~65-70 oC)보다 높은 온도에서 장시간 열처리를 하게 되면 기판으로부터 고분자 필름이 dewetting되는 현상이 발생하기 때문에 50 oC에서 70시간 동안 또는 80 oC에서 10분 동안 열처리를 수행하였다. 주요한 회절 피크는 벌크 PEO 샘플의 경우 (120) 평면에서 나타나는 19o 및 (032) 및 (112) 평면에서 나타나는 23.8o에서 각각 관찰되었다.34-37 그러나 열처리하지 않은 280 nm 두께의 PEO 박막에서 23.8o의 피크는 22.7o, 23.2o 및 23.8o의 2θ 값에서 3개의 피크로 분리되었다. 19o의 피크는 거의 눈에 띄지 않았는데 이는 박막 두께로부터 기인한 공간적 제한 효과와 고분자-기판간 상호인력이 고분자 박막의 결정화에 영향을 끼친다는 사실을 나타낸다. 이때, 고분자 박막 샘플에서 발견되는 22.1o의 피크는 실리콘 웨이퍼 기판으로부터 기인한 것이다. 이러한 결과는 얇은 PEO 박막의 결정 구조에 관한 다른 보고된 문헌과 일치한다. 박막 두께, 박막과 기판 사이의 상호인력 작용 및 결정화 온도를 포함하는 다양한 인자가 상이한결정질 층상 배향(crystalline lamellae orientation)의 정도에 영향을 끼친다는 것은 여러 문헌들에서 보고된 바 있다.38-40 1 μm보다 두꺼운 PEO 박막의 경우 사슬축(chain axis)이 기판과 평행한 방향을 갖는 edge-on lamellar 구조의 형태로 주로 결정화되고, spherulite와 lamellar 다발이 동시에 존재한다고 보고되었다. 이와 반대로, 박막 두께가 300 nm 미만인 경우 고분자 사슬이 기판에 수직 방향인 flat-on lamellar 구조를 갖는 형태로 결정화된다고 보고되었다.1,18,19 또한 결정화 속도와 결정도는 박막 두께가 감소할수록 꾸준히 감소한다고 알려졌다.38-40 50 oC에서 70시간 동안 열처리한 후, 박막의 XRD 패턴에 나타나는 회절 피크의 세기가 증가하는 현상은 열처리로 인해 추가적인 결정화가 일어나게 되고 또한 결정화가 충분히 진행되기 전에 스핀코팅 공정 중 용매가 증발한다는 것을 의미한다. 기존의 선행 연구에서 벌크 PEO의 경우 Figure 1(a)에서와 같이 열처리를 거치더라도 XRD 패턴이 거의 변화를 보이지 않았다. 추가적으로, 박막 두께가 열처리 전과 후에 PEO 박막의 결정화에 끼치는 영향에 대한 실험을 진행하였다. Figure 1(b)-(d)는 다양한 두께의 PEO 박막의 XRD 패턴을 보여준다. Figure 1(b)와 1(c)에서 보이듯이 상대적으로 두꺼운 박막(280 및 175 nm)의 경우, 열처리 후 피크 강도의 증가 정도가 비슷하다. 열처리 전후의 가장 강한 피크의 변화율은 두 박막 모두에서 약 2.2이다. 그러나 110 nm 두께의 박막의 피크 강도는 Figure 1(d)에서와 같이 약 1.1로 거의 변하지 않는다. 이는 위에서 언급한 것처럼 PEO 분자의 사슬 운동성과 결정 성장속도가 박막 내에서 감소하기 때문에 열처리에도 불가하고 추가적인 결정 구조를 거의 형성하지 않음을 나타낸다. Figure 2는 110 nm 두께의 PEO 박막의 열처리 전후의 원자현미경(AFM)의 높이 이미지를 보여준다. 50 oC에서 70시간 동안 열처리 전후의 PEO 필름은 Figure 2(a)와 2(b)에서 보듯이 edge-on lamellar 구조가 관찰되었다. 기존 선행 연구들에서 박막의 결정화 특성을 주로 결정하는 박막 두께를 세가지 범주로 분류했다.1,41 첫 번째, 수백 나노 미터보다 두꺼운 박막의 경우 edge-on lamellar 결정이 주로 발달하며 이로 인해 spherulite 혹은 lamellar bundle이 주로 형성된다. 두 번째는 박막의 두께가 고분자 코일의 크기와 비슷한 100 nm의 경우 edge-on과 flat-on lamellar crystals이 둘다 형성될 수 있으면 이 때, seaweed 형태, 이차원 spherulite 및 dendrite 형태가 일반적으로 형성된다. 세 번째, 박막 두께가 위의 경우보다 훨씬 얇거나 단일층으로 이루어져 거의 이차원 상태에 가까워지면 이때는 표면 핵 형성 (surface nucleation)이 결정화에 주로 영향을 끼치는 것이 아닌 확산이 지배적인 변수가 된다. 이 범주에서는 결정은 보통 전형적인 확산 지배적인 형상인 seaweed와 dendrite의 형태를 갖게 된다.4,13,14,18,42,43 이 분류에 따르면, 본 연구에서 사용된 110 nm 두께의 PEO 박막은 첫 번째 및 두 번째 범주의 경계에 위치한다. 따라서 이 PEO 박막에는 edge-on과 flat-on lamellar 구조가 공존 가능하다. 50 oC에서 70시간 동안 열처리 전후의 샘플들의 경우에는 edge-on lamellar 결정들만이 존재하는 반면, PEO의 용융온도보다 높은 80 oC에서 10분 열처리를 거친 PEO 박막의 경우 flat-on lamellar 결정구조가 관찰된다(Figure 2(a), 2(b), and 2(c)). 따라서 박막 내에서 PEO 사슬이 충분한 이동성을 가진다면 사슬이 재배열되며 flat-on lamellar 구조로 재결정화되는 것을 확인할 수 있었다. 그러나 박막의 두께가 첫번째 범주와 두번째 범주 사이의 지점인 특정 두께(~100 nm)보다 두꺼운 경우, 박막은 주로 flat-on lamellar 결정구조가 아닌 edge-on lamellar 결정구조를 지배적으로 형성한다. 따라서 280 nm 두께의 박막의 경우 80 oC에서 10분간 열처리한 후에도 22.7o, 23.2o 및 23.8o의 2θ 값에서 여전히 XRD 특성 피크를 보였고 edge-on lamellar 구조를 유지했다(Figure 3). 이에 비해, 같은 열처리 조건에서 175와 110 nm 두께의 박막의 경우, Figure 1에서 보듯이 edge-on에서 flat-on lamellar 구조로 변화하였다. 또한 PEO 박막을 더 높은 온도에서 장시간(100 oC, 1시간) 열처리를 하게 되면 Figure 4에서 보듯이 dendritic 구조가 명확히 관찰되는데 이는 주로 flat-on lamellar orientation 구조로부터 형성되는 구조이다.

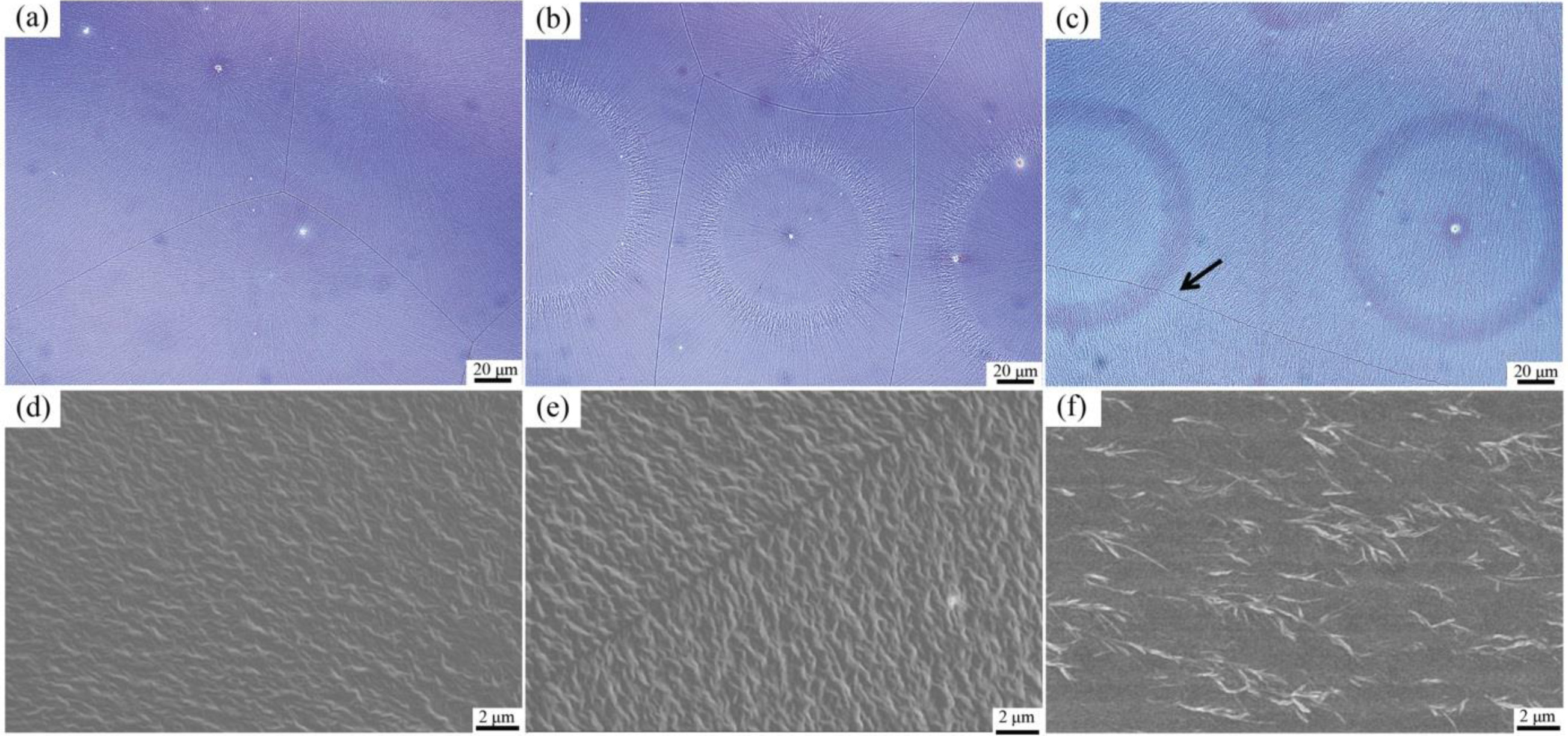

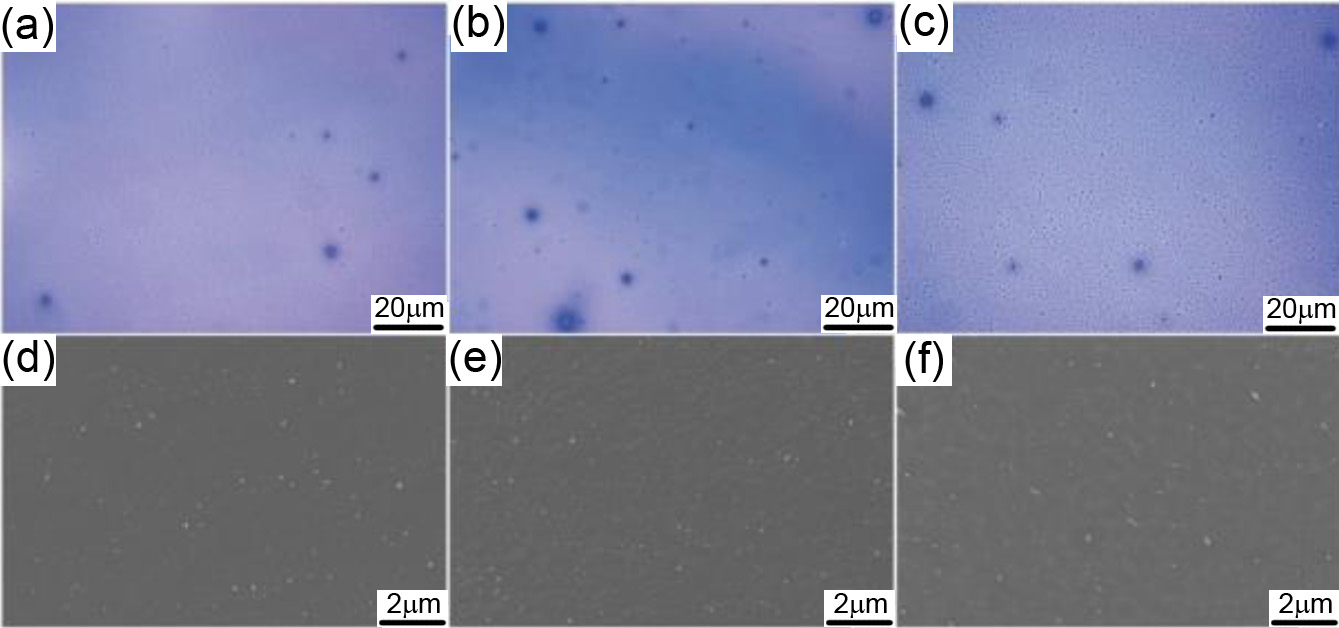

Figure 5는 110 nm 두께의 PEO 박막의 열처리 전후의 광학 현미경(OM) 및 주사전자 현미경(FE-SEM) 이미지이다. Figure 5(a)와 5(b)에서와 볼 수 있듯이 열처리 전과 50 oC에서 70시간 동안 열처리를 하였을 때 이차원의 spherulites가 관찰되었다. 이런 spherulites들은 edge-on lamellar가 뭉쳐질 때 나타나는 구조이다. Edge-on lamellae의 너비는 10 nm 정도이며, 이는 고분자 라멜라 구조의 일반적인 두께와 일치한다. 이와 다르게, Figure 5(c)의 화살표로 표시된 바와 같이 이미 존재하는 spheruliltes 위에 두 개의 서로 다른 도메인의 경계선이 생성되는데 이는 새로 생성된 구조가 기존에 이미 존재하던 spherulites 구조와 다르다는 것을 의미한다. 이러한 결과들은 새로운 결정 구조가 80 oC에서의 열처리 동안 생성되었음을 의미하며 AFM 결과로 판단했을 때, 이러한 구조는 flat-on lamellar일 것으로 생각된다.

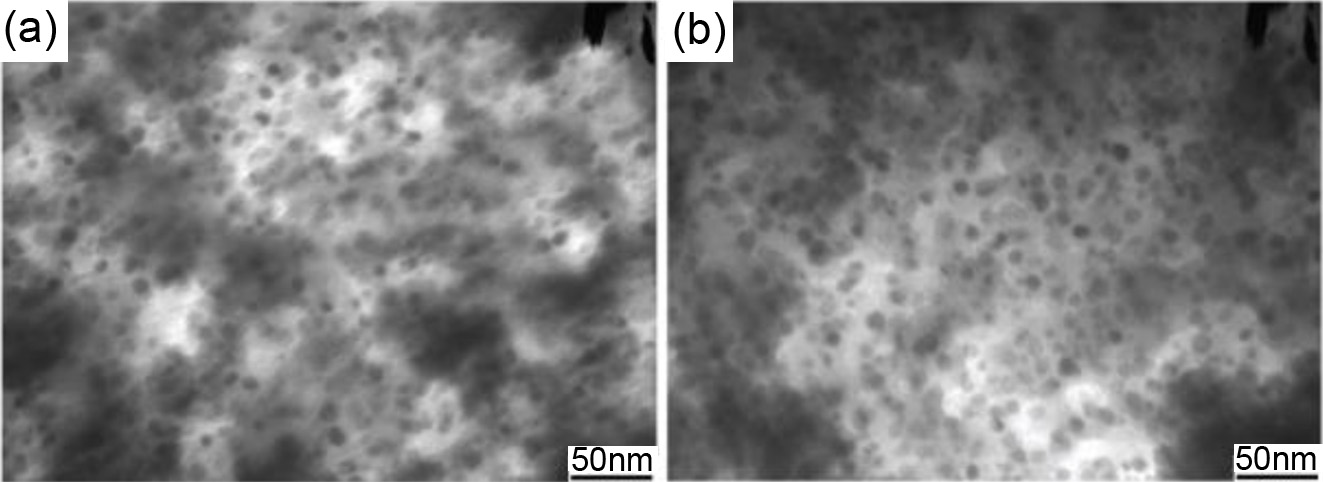

친수성 나노입자를 함유한 PEO 박막. 나노입자가 PEO 박막의 결정화 거동에 끼치는 영향에 대해 살펴보기 위해 PEG 작용기로 치환된 금 나노입자를 PEO 용액에 분산시키고 이를 스핀코팅하여 박막을 제조하였다. 투과 전자 현미경 (TEM) 결과에서 볼 수 있듯이 PEG-NP가 PEO에 잘 분산되어 있음을 확인할 수 있었다(Figure 6(a)). 또한 이러한 분산 상태는 열처리 이후에도 거의 변하지 않는 것을 확인하였다 (Figure 6(b)). Figure 7은 PEO 나노 복합체 박막의 XRD 패턴을 나타낸다. 나노입자를 함유하지 않은 PEO 박막의 경우 (110 nm 두께) 열처리 전에도 22.9o, 23.2o 및 23.8o의 2θ 값에서 XRD 특성 피크가 관찰된 반면(Figure 1(d)), 110 nm 두께의 나노 복합체 박막은 열처리 전이나 후에도 특별한 XRD 피크를 보이지 않았다. 이 XRD 결과는 PEG-NP의 존재 하에서 고분자 사슬의 결정화, 특히 PEO 박막의 XRD 피크와 연관된 이차원 spherulites의 성장이 강력하게 억제되었음을 보여준다. 이차원 spherulites와 같은 결정성 구조는 이전의 문헌과 본 연구의 Figure 1에서 볼 수 있듯이 박막의 두께가 두꺼울수록 더 잘 형성된다. 나노입자의 존재가 두께가 다른 박막에서 어떤 효과를 갖는지 확인하기 위해서 두께가 280 nm인 나노 복합체 박막을 제조하고 결정화 특성을 확인해 보았다. 이 때, 두가지의 다른 나노 입자 농도가 사용되었다(8 및 16 wt%). 8 wt% 샘플에서, 열처리를 하지 않았을 때 XRD 피크의 강도는 순수한 PEO 박막에 비해 감소되었다(Figure 7(b)). 그러나 110 nm의 두께를 갖는 나노 복합체 박막과는 달리, 일부 피크가 여전히 관찰되었다. 이 박막 두께에서는 PEO의 결정화를 억제하기 위해서 보다 높은 농도의 나노입자가 필요하다는 것을 알 수 있었다. 이를 확인하기 위해 16 wt%의 나노입자를 함유한 나노 복합체 박막의 XRD 피크는 열처리 조건에 관계없이 거의 발견되지 않았다(Figure 7(d)). 이러한 결정화 경향은 또한 AFM, OM 및 FE-SEM 이미지에 의해서도 확인되었다. Figure 8은 8 wt%의 나노입자를 함유하고 110 nm의 두께를 갖는 PEO의 AFM 높이 이미지를 나타낸다. 50과 80 oC에서의 열처리 전후에 전형적인 edge-on lamellar 결정 구조가 관찰되었고, 순수한 PEO 박막을 80 oC에서 열처리한 후 관찰되는 flat-on lamellar 구조 및 이로부터 나타나는 더 큰 구조체(long ranged structures) (Figure 2(f))는 관찰되지 않았다(Figure 8(f)). 이러한 결과들로부터 edge-on lamellar로부터 flat-on lamellar로의 전환이 일어나지 않았다는 것을 확인할 수 있다. 이 결과는 두께가 110 nm인 순수한 PEO 박막의 경우 flat-on lamellar 결정이 열역학적으로 더욱 선호되는 구조인 반면 PEG-NP가 있는 경우 edge-on lamellar 구조를 선호한다는 것을 의미한다. 또한 PEG-NP가 PEO 박막에 함유되었을 경우 순수한 PEO 필름에서 전형적으로 나타난 이차원 spherulite 또는 dendrite 구조가 발견되지 않았다(Figure 9).

나노 복합체에서의 감소된 분자 이동성으로 인한 결정 성장 속도의 감소는 고분자 결정화를 제한한다. 나노입자의 존재로 인한 물리적인 공간의 제한으로 인해 고분자 사슬의 이동도를 감소시키고 이는 고분자 사슬들이 결정구조를 형성하기 위해 서로 결합하는 과정을 방해한다.21,44 선행 연구에 따르면, 나노입자의 농도가 낮을 경우에는 고분자 사슬들이 결정화되면서 그 사이에 존재하는 나노입자들을 밀어내고 이로 인해 나노입자간의 거리가 변화하여 나노입자의 분산도에 영향을 끼친다고 보고된 바 있다. 이에 비해 상대적으로 높은 나노입자 농도에서, 본 연구의 결과와 같이 고분자 결정 구조는 공간적 구속으로 인해 더 작게 형성될 수 밖에 없다.24 280 nm 두께의 PEO 박막의 경우 PEG-NP가 농도가 8 wt%인 경우 일부의 결정 피크가 여전히 관찰되는데 비해, 16 wt%의 나노입자 농도의 경우 이 차원 spherulites의 형성이 억제되었다. 이와 더불어 나노입자와 고분자 사이의 계면의 존재 또한 고분자의 결정화를 억제한다고 알려졌다.4,40,45,46 이러한 계면 효과는 전부터 널리 연구되어 왔는데 고분자 사슬은 표면 및 계면에서 그 움직임이 제한되는 경향이 있는데 나노입자의 존재로 인해 생기는 많은 계면의 존재들로 인해 고분자 사슬의 운동도가 감소하게 된다. 이차원 결정 구조는 결정면으로 고분자 사슬들이 확산 및 이동하면서 성장하게 된다. 이렇게 확산에 의해 지배받는(diffusion limited) 결정 성장은 일반적으로 finger-like, seaweed, 그리고 dendritic 구조의 형성을 유도한다. 이 때, 계면의 존재에 의해 고분자 사슬의 확산이 감소하게 되면 결정화 자체가 억제된다. 본 연구에서는 110 nm 나노복합체 박막의 경우 8 wt%, 280 nm 나노복합체 박막의 경우 16 wt% 농도의 나노입자의 존재만으로도 고분자 결정화를 억제할 수 있지만, 선행 문헌에 따르면, 입자의 농도가 20 wt%보다 높아야 고분자 결정화에 영향을 끼칠 수 있다고 보고되었다.24 우리는 이러한 차이가 두 가지 이유에서 비롯된 것이라고 생각한다. 첫째, 본 연구는 박막 형태의 시스템인데 비해 선행연구의 결과는 벌크 시스템에 대한 결과이다. 또한 선행연구 결과에서는 유효 직경이 25 nm인 상대적으로 더 큰 입자를 사용했지만 본 연구에서 사용된 나노 입자의 직경은 7 nm로 훨씬 작기 때문에 나노 입자와 고분자 매트릭스 사이의 계면 면적이 훨씬 증가하였다. 따라서 이러한 박막 효과로 인한 공간적 제한과 증가된 계면 영역은 낮은 입자 농도에서도 결정화를 효율적으로 억제할 수 있게 해준다. 추가적으로, 또 다른 유형의 친수성 리간드(11-mercapto-1-undecanol)를 갖는 금 나노 입자(MU-NP)를 도입하여 박막 결정화에 대한 효과를 살펴 보았다. TEM 이미지에서 볼 수 있듯이 50 oC에서 70시간 동안 열처리한 후에도 MU-NP가 PEO 박막 매트릭스에 잘 분산되어 있음을 확인 할 수 있었다(Figure 10). 또한 MU-NP가 함유된 PEO 박막의 결정화 특성은 edge-on 구조에서 flat-on 구조와 이차원 spherulites 구형화로의 층상 전이가 없는 PEG-NP가 함유된 PEO 박막의 결정화 특성과 유사하다(Figures 10 및 11). 이는 나노입자가 함유된 고분자 박막의 고유한 결정화 거동이 나노입자 표면의 화학적 구조(그래프트된 폴리머 vs 단일층 기능화(monolayer functionalization))보다는 공간적 구속에 영향을 주는 성분간 상호 작용 및 입자 분산에 의해 보다 강하게 영향을 받는다는 것을 나타낸다.

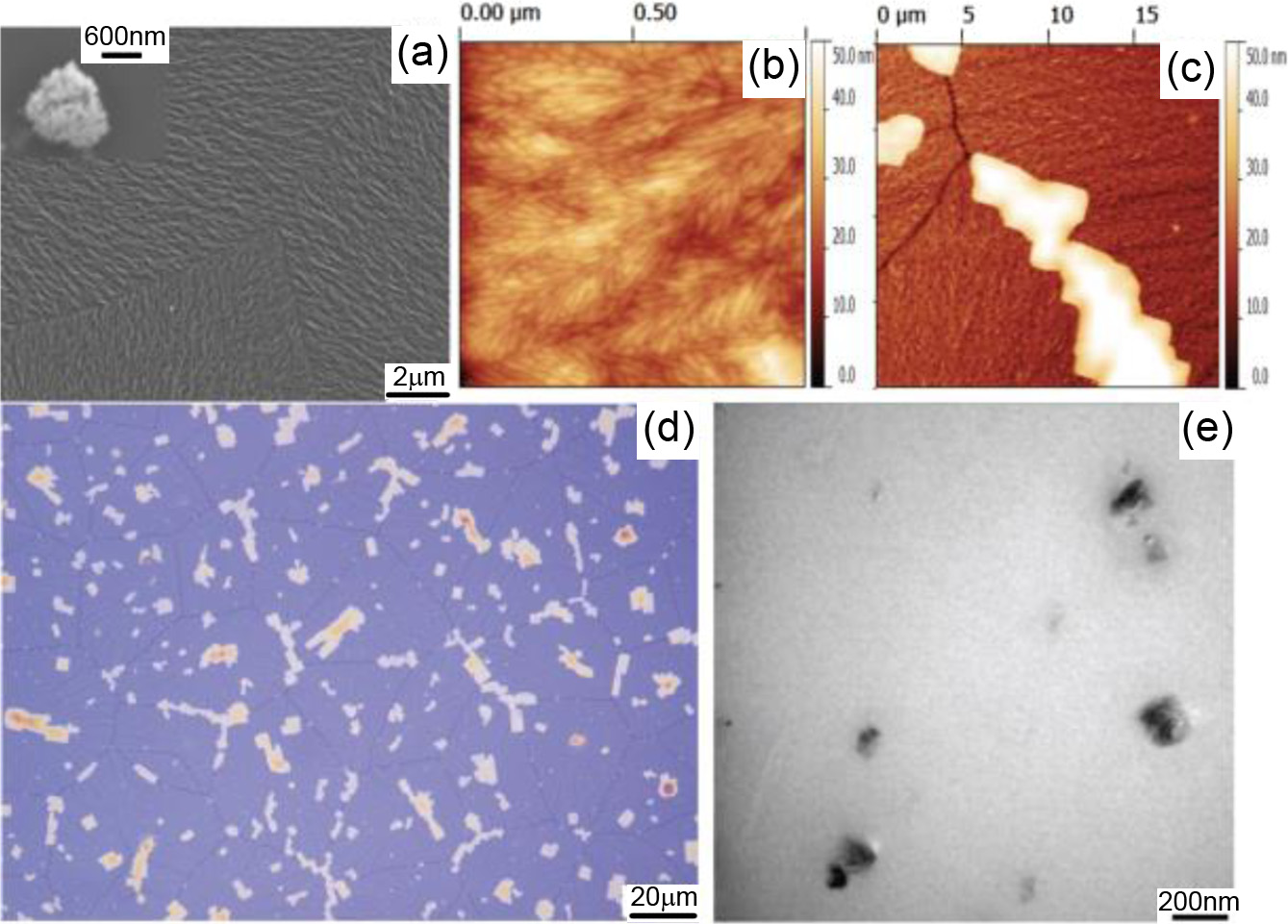

소수성 나노입자를 함유한 PEO 박막. 비교를 위해, 소수성 리간드(dodecanethiol)로 치환된 나노입자를 PEO 매트릭스에 함유시켰다. PEO와 8 wt%의 DDT-NP를 효율적으로 혼합하기 위해 솔벤트로 벤젠을 사용하였고, 다른 실험조건들과 균일한 박막 두께를 유지하기 위해서(110 nm) PEO 농도를 조절하였다(1.7 wt%). Figure 12는 50 oC에서 70시간 동안 열처리한 DDT-NP/PEO 박막의 구조를 보여준다. 이 시스템에서 일부 유사점과 동시에 구조의 차이가 관찰되었다. Figure 12(a)에 나타난 것과 같이, 순수한 PEO 박막에서 전형적으로 관찰되는 이차원 spherulites가 여전히 열처리된 필름에서 생성되었다. 또한 PEG-NP/PEO 박막과 마찬가지로 edge-on lamellar 구조가 열처리 전(Figure 13(a) and 13(c))과 50 oC에서 70시간 동안 열처리된 DDT-NP/PEO 박막에서 관찰되었다(Figure 12(b)). 그러나 80 oC에서 10분간 열처리 조건에서는 PEG-NP/PEO 박막의 경우 edge-on 구조에서 flat-on 구조로의 층상 전이가 일어나지 않았는데 비해, Figure 13에서 볼 수 있듯이 순수한 PEO 박막과 유사하게 80 oC에서 10분간 열처리한 후 edge-on 구조에서 flat-on 구조로의 층상 전이가 관찰되었다. 또한 친수성 나노입자가 함유된 나노 복합체와 달리 나노입자들이 뭉쳐 큰 클러스터를 형성하는 것을 확인할 수 있었다(Figure 12(c)-(e)). 흥미롭게도, 크기가 수 마이크로미터보다 큰 나노입자 응집체는 대부분 Figure 12(c) 및 12(d)와 같이 결정화된 여러 구형 구조의 경계에 위치했다. 이러한 현상은 위에서 설명한대로 결정화 과정에서 고분자 사슬이 나노입자를 밀어 내는 현상이라고 생각된다. DDT-NP가 고분자 매트릭스 내에 친수성 나노입자에 비해 상대적으로 균일하게 분산되어 있지 않기 때문에, 고분자 사슬에 가해지는 공간적 제한이 상대적으로 적다. 동일한 나노입자 농도에서 나노입자가 잘 분산된 나노 복합체에 비해 나노입자와 고분자 매트릭스 사이의 계면 면적의 감소로 인해 공간적 제한이 감소한다. 또한 Figure 14의 XRD 결과에서 볼 수 있듯이 DDT-NP/PEO 박막의 경우 열처리 전이나 50 oC에서 70시간 동안 열처리된 경우 23.2o에서 24.1o 범위의 2θ 값에서 PEO의 특성 피크를 나타내었는데, 80 oC에서 10분간 열처리한 이후에는 이들 피크는 급격히 감소되었다. 이는 순수한 PEO 박막과 마찬가지로 edge-on에서 flat-on lamellar로의 층상 전이가 발생했다는 것을 나타낸다. 따라서 PEO 박막에 DDT-NP를 첨가하는 것은 나노입자-매트릭스 상호 작용의 감소로 인해 매트릭스의 결정화 거동에 영향을 미치지 않는 것으로 생각되는 반면 PEG-NP는 매트릭스와의 높은 친화도로 인해 PEO의 결정화를 강력하게 억제한다.

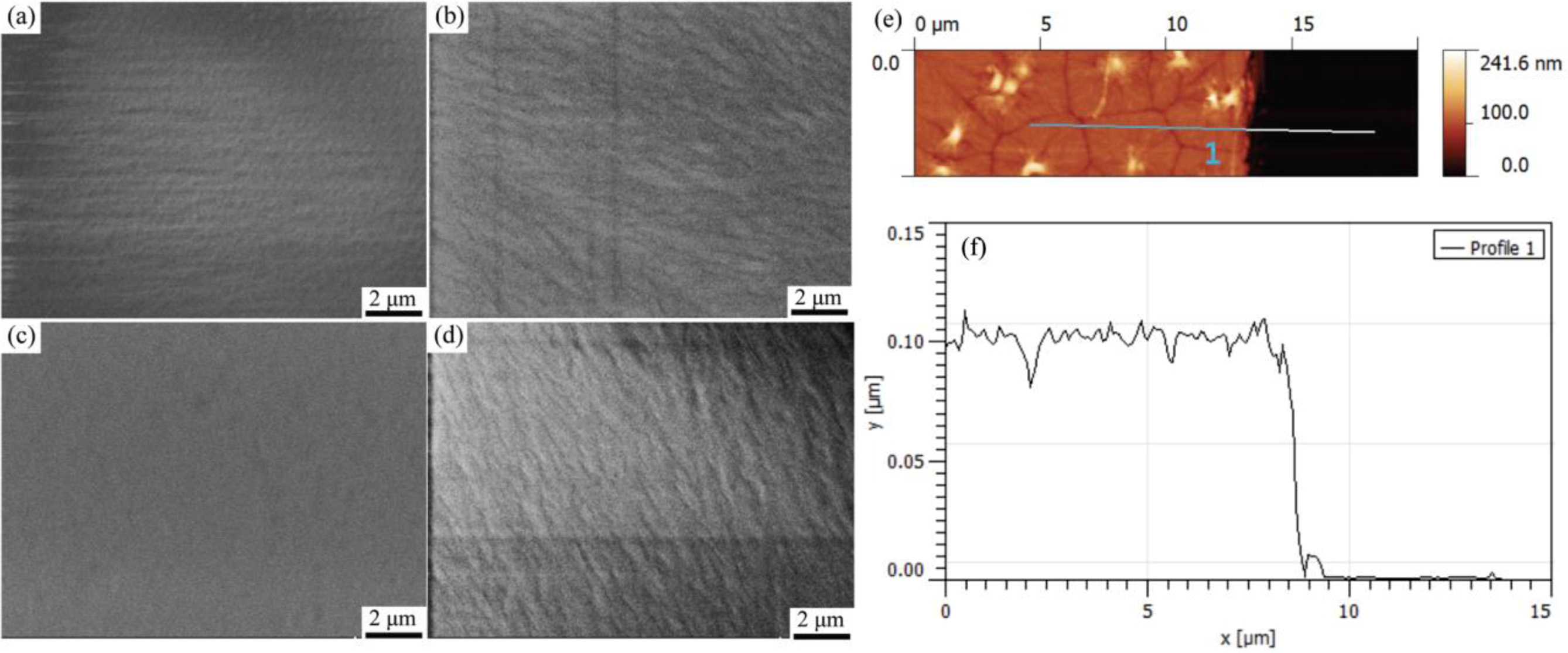

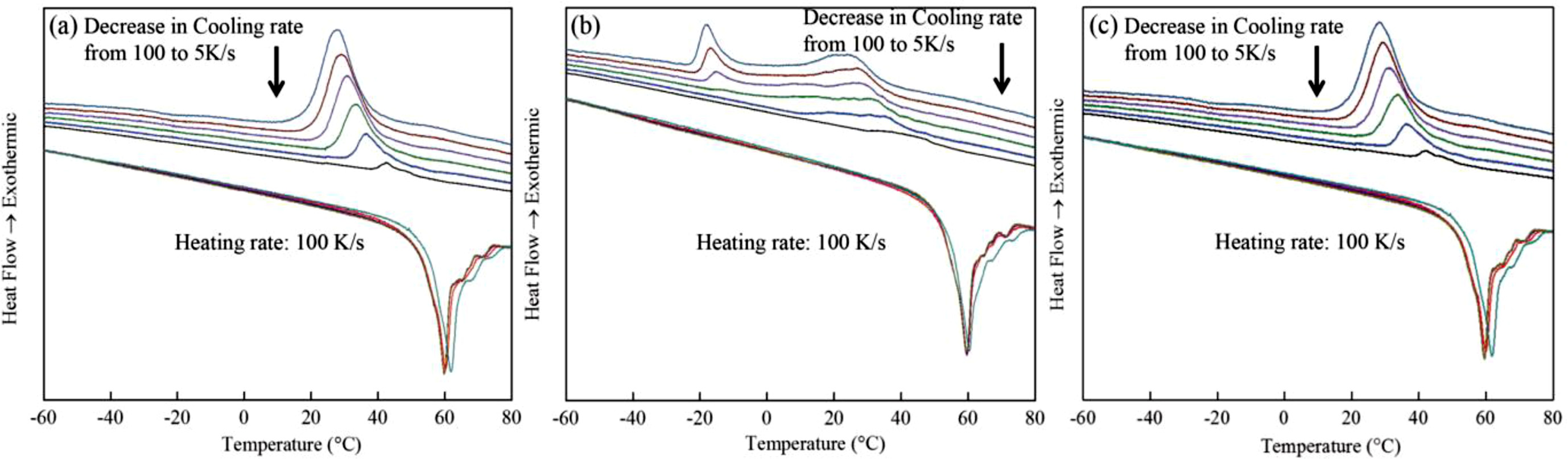

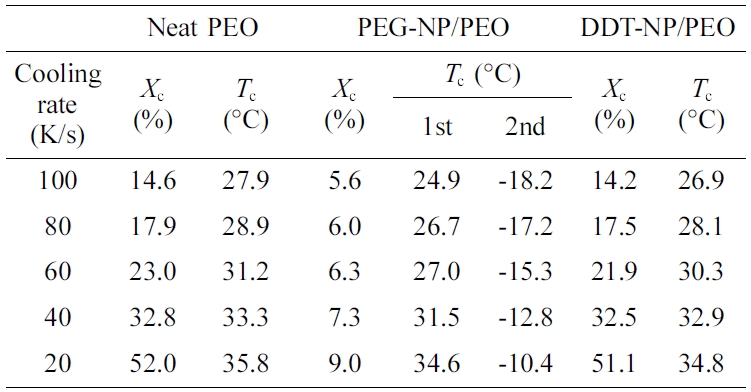

PEO 박막의 FDSC 분석. 순수한 PEO 박막과 PEG-NP 및 DDT-NP 나노복합체 필름의 열적 특성을 FDSC를 이용하여 분석하였다. FDSC의 이점은 수 ng~μg의 소량의 시료만 있어도 측정이 가능하다는 것인데 이로 인해 본 연구에서와 같이 박막의 열적 특성 분석이 가능하다. 실험 부분에서 설명된 것처럼 박막을 FDSC 칩 센서에 직접 스핀 코팅하였다. Figure 15는 실리콘 웨이퍼 위에 스핀코팅된 박막과 비슷한 두께를 갖는 박막이 FDSC 칩에 성공적으로 코팅되었음을 보여주며 스핀코팅 공정 이후 기준이 되는 reference 칩 부분 위에 형성된 박막은 세척 과정을 통해 완전히 제거되었다는 것을 확인하였다. Figure 16은 100 K/s의 가열 속도 및 다양한 냉각 속도(100 to 5 K/s)에서의 순수한 PEO, 8 wt% PEG-NP/PEO 및 8 wt% DDT-NP/PEO 박막에 대한 열 흐름 대 온도 데이터를 나타낸다. 이 실험으로부터 얻어진 결정화 온도(Tc) 및 결정화도(Xc)의 값을 Table 1에 나타내었다. AFM 결과에서처럼, 순수한 PEO와 DDT-NP/PEO 박막은 유사한 결정화 거동을 보인다. 전반적으로, 결정화 온도는 냉각 속도가 증가함에 따라 감소하는 것으로 관찰되었고, 결정화도는 유사했지만, 벌크 PEO에서 일반적으로 관찰되는 70%보다 낮았다.32,47-49 그러나 PEG-NP/PEO 박막에서는 결정성이 훨씬 크게 감소하였고 비등온 과정에서의 결정화는 두 개의 피크로 관찰되었다. 이 피크들은 둘 다 순수한 PEO보다 낮은 온도에서 발생하였다. 이 데이터는 두 개의 영역에서 결정화 현상이 발생했음을 나타낸다. 이러한 다수의 발열 피크의 존재는 주로 고분자 블렌드, 공중합체, 혹은 합금 시스템, 이중 lamellar 구조 등에서 발생하는 불균일 핵형성 지연과 상이한 결정화 때문인 것이라고 알려져 있다.50-53 나노입자가 고분자 매트릭스에 도입되게 되면 주로 두 가지 효과가 결정화 거동에 영향을 끼치는 것이 관찰된다. 첫번째는 감소된 사슬 운동성 및 결정 성장 속도로서, 이는 결정화를 억제하여 결정화 온도 및 결정화도를 낮춘다. 다른 하나는 불균일한 나노입자의 존재로 인해 불균일 핵 생성이 일어나 Tc가 증가한다는 것이다.28,54-56 본 연구결과는 전자의 경우에 해당하는 것으로 박막 효과와 나노입자의 존재로 인한 효과가 결정화에 지배적으로 영향을 준다고 생각된다. 따라서 PEG-NP가 함유된 PEO 박막의 경우 낮은 결정화 온도와 결정도를 보여준다.

|

Figure 1 XRD patterns of (a) bulk PEO and PEO thin films with (b) 280; (c) 175; (d) 110 nm thickness. |

|

Figure 2 High ((a), (b), and (c)) and low magnification ((d), (e), and (f)) AFM height images of the neat PEO thin film with a thickness of 110 nm; (a) and (d) before heat-treatment; (b) and (e) heated at 50 oC for 70 h; (c) and (f) heated at 80 oC for 10 min. (g), (h), and (i) show the 3-dimensional AFM topography images of (a), (b), and (c), respectively. |

|

Figure 3 AFM image of neat PEO film with a thickness of 280 nm heated at 80 oC for 10 min. |

|

Figure 4 FE-SEM ((a) and (b)) and AFM height images ((c) low and (d) high resolution) of PEO film heat at 100 oC for 1 h. |

|

Figure 5 OM ((a), (b), and (c)) and FE-SEM ((d), (e), and (f)) images of pure PEO thin films: (a) and (d) before heat-treatment; (b) and (e) heated at 50 oC for 70 h; (c) and (f) heated at 80 oC for 10 min. |

|

Figure 6 TEM images of PEO with 8 wt% PEG-NP thin film (a) before heat-treatment; (b) heat-treated at 50 oC for 70 h. |

|

Figure 7 XRD patterns of PEG-NP/PEO thin films with (a) 110 nm in thickness; (b) 280 nm at different PEG-NP loading without heat-treatment; (c) 280 nm at different PEG-NP loading heated at 50 oC; (d) 280 nm with 16 wt% PEG-NP loading with different heat-treatments. |

|

Figure 8 High ((a), (b), and (c)) and low magnification ((d), (e), and (f)) AFM height images of PEO with 8 wt.% of PEG-NP thin film with 110 nm in thickness; (a) and (d) before heat-treatment; (b) and (e) heated at 50 oC for 70 h; (c) and (f) heated at 80 oC for 10 min. (g), (h), and (i) show the 3-dimensional AFM topography images of (a), (b), and (c), respectively. |

|

Figure 9 OM ((a), (b), and (c)) and FE-SEM ((d), (e), and (f)) images of PEO with 8 wt% of PEG-NP thin film with 110 nm in thickness; (a) and (d) before heat-treatment; (b) and (e) heated at 50 oC for 70 h; (c) and (f) heated at 80 oC for 10 min. |

|

Figure 10 (a) FE-SEM; (b) AFM height; (d) OM; (e) TEM image of MU-NP incorporated PEO thin film heated at 50 oC for 70 h; (c) AFM height image of same sample heated at 80 oC for 10 min. |

|

Figure 11 XRD patterns of 110 nm thick MU-NP/PEO films with different heat-treatments. |

|

Figure 12 (a) FE-SEM; (b) high and (c) low magnification AFM height; (d) OM and (e) TEM image of DDT-NP incorporated PEO thin film heated at 50 oC for 70 h. The inset of (a) is the high resolution FE-SEM image of NP aggregates observed in a same sample. |

|

Figure 13 OM ((a) and (b)) and AFM ((c) and (d)) images of DDT-NP/PEO thin film with 110 nm in thickness. (a) and (c) before heat-treatment; (b) and (d) heated at 80 oC for 10 min. |

|

Figure 14 XRD patterns of 110 nm thick DDT-NP/PEO films with different heat-treatments. |

|

Figure 15 FE-SEM images of FDSC chip sensor: (a) pristine; (b) PEO thin film coated; (c) after removal PEO thin film using wet brush; (d) after FDSC measurement; (e) AFM image of FDSC chip sensor after partial removal of PEO thin film; (f) AFM height profile obtained from (e). |

|

Figure 16 FDSC scans of (a) neat PEO; (b) PEG-NP/PEO; (c) DDT-NP/PEO thin films with a thickness of 110 nm performed at a heating rate of 100 K/s and various cooling rates of 100, 80, 60, 40, 20, and 5 K/s. |

|

Table 1 Crystallinity and Crystallization Temperature Obtained from the Curves in Figure 16 |

본 연구에서는 나노입자 및 박막 효과가 고분자 나노 복합체 박막의 결정화 거동에 크게 영향을 끼친다는 것을 보였다. PEO 박막은 벌크 PEO와 비교하여 독특한 결정화 특성을 보여 주었다. 순수한 PEO 박막의 경우에 edge-on lamellar 구조에서 flat-on lamellar 결정 구조로 전이 현상이 일어나는데 반해, 나노입자가 고분자 박막의 내부에 잘 분산되어 있을 때 edge-on lamellar 구조에서 flat-on lamellar 결정구조로 전이 현상이 억제되었다. 또한 결정구조, 특히 이차원 spherulites의 형성이 억제되었다. 또한 결정도 및 결정화 온도가 현저하게 감소되었다. 이러한 연구 결과는 고분자 박막에 충분한 양의 나노입자가 도입되면 사슬 운동성이 감소하고 입자와 폴리머 매트릭스 사이의 계면이 존재하기 때문에 폴리머 박막의 결정화가 강력하게 억제되고 이런 현상은 박막의 두께가 감소할수록 더 증가한다는 것을 알 수 있었다. 본 연구에서 보여준 결과는 배터리 성능 향상을 위한 고체전해질의 결정화 방지 목적에 응용 가능할 뿐만 아니라 높은 제어성을 갖는 분자전달시스템에 도입되는 고분자층의 분자 수송 특성을 제어할 수 있을 것이라 기대된다.

- 1. Y. X. Liu and E. Q. Chen, Coordin. Chem. Rev., 254, 1011 (2010).

-

- 2. A. Toda, M. Okamura, K. Taguchi, M. Hikosaka, and H. Kajioka, Macromolecules, 41, 2484 (2008).

-

- 3. P. Yang and Y. C. Han, Langmuir, 25, 9960 (2009).

-

- 4. G. Reiter and J. U. Sommer, Phys. Rev. Lett., 80, 3771 (1998).

-

- 5. Y. Yuryev, P. Wood-Adams, M. C. Heuzey, C. Dubois, and J. Brisson, Polymer, 49, 2306 (2008).

-

- 6. G. Reiter, G. Castelein, J. U. Sommer, A. Rottele, and T. Thurn-Albrecht, Phys. Rev. Lett., 87, 226101 (2001).

-

- 7. C. Basire and D. A. Ivanov, Phys. Rev. Lett., 85, 5587 (2000).

-

- 8. V. Ferreiro, J. F. Douglas, J. Warren, and A. Karim, Phys. Rev. E, 65, 051606 (2002).

-

- 9. J. K. Hobbs and R. A. Register, Macromolecules, 39, 703 (2006).

-

- 10. M. J. Capitan, D. R. Rueda, and T. A. Ezquerra, Macromolecules, 37, 5653 (2004).

-

- 11. G. Reiter, G. Castelein, P. Hoerner, G. Riess, A. Blumen, and J. U. Sommer, Phys. Rev. Lett., 83, 3844 (1999).

-

- 12. V. Ferreiro, J. F. Douglas, J. A. Warren, and A. Karim, Phys. Rev. E, 65, 042802 (2002).

-

- 13. G. Reiter and J. U. Sommer, J. Chem. Phys., 112, 4376 (2000).

-

- 14. J. U. Sommer and G. Reiter, J. Chem. Phys., 112, 4384 (2000).

-

- 15. Y. H. Wei, C. Y. Pan, B. Y. Li, and Y. C. Han, J. Chem. Phys., 126, 104902 (2007).

-

- 16. Y. Wang, M. Rafailovich, J. Sokolov, D. Gersappe, T. Araki, Y. Zou, A. D. L. Kilcoyne, H. Ade, G. Marom, and A. Lustiger, Phys. Rev. Lett., 96, 028303 (2006).

-

- 17. M. T. Wang, H. G. Braun, and E. Meyer, Macromolecules, 37, 437 (2004).

-

- 18. H. Schonherr and C. W. Frank, Macromolecules, 36, 1188 (2003).

-

- 19. H. Schonherr and C. W. Frank, Macromolecules, 36, 1199 (2003).

-

- 20. Y. Cho, J. B. Lee, and J. Hong, Chem. Eng. J., 221, 32 (2013).

- 21. A. J. Waddon and Z. S. Petrovic, Polym. J., 34, 876 (2002).

-

- 22. R. Frech and S. Chintapalli, Solid State Ionics, 85, 61 (1996).

-

- 23. S. C. Tjong, Mat. Sci. Eng. R, 53, 73 (2006).

-

- 24. J. Khan, S. E. Harton, P. Akcora, B. C. Benicewicz, and S. K. Kumar, Macromolecules, 42, 5741 (2009).

-

- 25. J. Kim, S. Kwak, S. M. Hong, J. R. Lee, A. Takahara, and Y. Seo, Macromolecules, 43, 10545 (2010).

-

- 26. T. D. Fornes and D. R. Paul, Polymer, 44, 3945 (2003).

-

- 27. S. H. Kim, S. H. Ahn, and T. Hirai, Polymer, 44, 5625 (2003).

-

- 28. M. C. Kuo, J. C. Huang, and M. Chen, Mater. Chem. Phys., 99, 258 (2006).

-

- 29. W. G. Weng, G. H. Chen, and D. J. Wu, Polymer, 44, 8119 (2003).

-

- 30. M. Buttner, T. Belser, and P. Oelhafen, J. Phys. Chem. B, 109, 5464 (2005).

-

- 31. D. Ratna, S. Divekar, A. B. Samui, B. C. Chakraborty, and A. K. Banthia, Polymer, 47, 4068 (2006).

-

- 32. K. E. Strawhecker and E. Manias, Chem. Mater., 15, 844 (2003).

-

- 33. S. Y. Gao, Y. P. Koh, and S. L. Simon, Macromolecules, 46, 562 (2013).

-

- 34. A. A. Mohamad, H. Haliman, M. A. Sulaiman, M. Z. A. Yahya, and A. M. M. Ali, Ionics, 14, 59 (2008).

-

- 35. J. N. Chen, T. Y. Peng, K. Fan, and J. B. Xia, J. Mater. Chem., 21, 16448 (2011).

-

- 36. R. Chandrasekaran, R. Sathiyamoorthi, and S. Selladurai, Ionics, 15, 703 (2009).

-

- 37. P. P. Chu, M. J. Reddy, and H. M. Kao, Solid State Ionics, 156, 141 (2003).

-

- 38. M. V. Massa, K. Dalnoki-Veress, and J. A. Forrest, Eur. Phys. J. E, 11, 191 (2003).

-

- 39. C. W. Frank, V. Rao, M. M. Despotopoulou, R. F. W. Pease, W. D. Hinsberg, R. D. Miller, and J. F. Rabolt, Science, 273, 912 (1996).

-

- 40. K. Dalnoki-Veress, J. A. Forrest, M. V. Massa, A. Pratt, and A. Williams, J. Polym. Sci., Part B: Polym. Phys., 39, 2615 (2001).

-

- 41. Y. Ma, W. B. Hu, and G. Reiter, Macromolecules, 39, 5159 (2006).

-

- 42. R. Pearce, and G. J. Vancso, Macromolecules, 30, 5843 (1997).

-

- 43. A. J. Kovacs and C. Straupe, Faraday Discuss., 68, 225 (1979).

-

- 44. R. R. Madathingal and S. L. Wunder, Macromolecules, 44, 2873 (2011).

-

- 45. M. M. Despotopoulou, C. W. Frank, R. D. Miller, and J. F. Rabolt, Macromolecules, 29, 5797 (1996).

-

- 46. T. Sato, H. Watanabe, and K. Osaki, Macromolecules, 29, 6231 (1996).

-

- 47. C. Lai, R. Ayyer, A. Hiltner, and E. Baer, Polymer, 51, 1820 (2010).

-

- 48. M. Park, H. Kim, J. P. Youngblood, S. W. Han, E. Verplogen, and A. J. Hart, Nanotechnology, 22, 415703 (2011).

-

- 49. T. Chatterjee, K. Yurekli, V. G. Hadjiev, and R. Krishnamoorti, Adv. Funct. Mater., 15, 1832 (2005).

-

- 50. H. L. Chen and R. S. Porter, Thermochim. Acta, 243, 109 (1994).

-

- 51. M. L. Di Lorenzo, P. Sajkiewicz, P. La Pietra, and A. Gradys, Polym. Bull., 57, 713 (2006).

-

- 52. C. L. Ma, S. Ishihara, H. Soejima, N. Nishiyama, and A. Inoue, Mater. Trans., 45, 1802 (2004).

- 53. S. Z. D. Cheng, J. H. Chen, A. Q. Zhang, and D. P. Heberer, J. Polym. Sci., Part B: Polym. Phys., 29, 299 (1991).

-

- 54. D. H. Ping, K. Hono, H. Kanekiyo, and S. Hirosawa, J. Appl. Phys., 85, 2448 (1999).

-

- 55. W. B. Xu, H. B. Zhai, H. Y. Guo, Z. F. Zhou, N. Whitely, and W. P. Pan, J. Therm. Anal. Calorim., 78, 101 (2004).

-

- 56. D. R. Paul and L. M. Robeson, Polymer, 49, 3187 (2008).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2022 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(2): 224-234

Published online Mar 25, 2019

- 10.7317/pk.2019.43.2.224

- Received on Oct 11, 2018

- Revised on Nov 20, 2018

- Accepted on Dec 23, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Younghyun Cho

-

Department of Energy Systems, Soonchunhyang University, Asan 31538, Korea

- E-mail: yhcho@sch.ac.kr

- ORCID:

0000-0002-8397-6126

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.