Self-propulsion of synthetic

microtubes, inspired by the biological systems, have been attracted by many

research groups due to various applications ranging from drug delivery and

medical therapeutics to environmental remedy and chemical/biological sensors.

In this work, the biocompatible self-propelling microtubes based on the

layer-by-layer process were synthesized and their characteristics were

investigated. The catalase layer was deposited at the end of layer-by-layer

process. Catalase is an enzyme and can be used as a catalyst to decompose the

hydrogen peroxide and produce the oxygen bubbles, which efficiently provides

the microtubes with self-propulsion. In this work, a lot of oxygen bubbles were

produced in the solution of very low concentration of hydrogen peroxide, and as

a result, the microtubes containing the catalase layer exhibited the motion with

very high speed. Our strategy will provide self-propelling systems with various

functions by considering the versatility of layer-by-layer process.

자연계에서 영감을 받은 마이크로 튜브형 자가추진체는 특정

물질의 선택, 운반 등의 기능을 통해 약물 전달이나 치료, 환경오염물질의

제거, 화학적/생물학적 센서 등 다양한 분야에 활용 가능하기

때문에 많은 관심을 받고 있다. 본 연구에서는 모델 시스템으로

layer-by-layer(LbL) 층상자가조립법을 기반으로 좀 더 생체 친화적 마이크로 튜브형 자가추진체를 제조하고 움직임을 관찰하였다. 특히, LbL 공정의 마지막 단계에서 생체 친화성 소재인 카탈라아제(catalase)를 적층하여 마이크로 튜브 안쪽 면에 위치하도록 하였다. 카탈라아제는

효소의 일종으로 과산화수소 분해반응에서 촉매 역할을 한다. 그 결과 적은 농도의 과산화수소 용액에서

많은 양의 기포가 만들어지고 마이크로 튜브는 매우 빠른 속도로 움직이는 것을 관찰하였다. 층상자가조립법은

다양한 물질에 적용할 수 있기 때문에 여러 기능을 포함하는 재료를 이용하면 생체 적합성 다기능성 자가추진체를 만들 수 있을 것으로 기대된다.

The biocompatible self-propelled microtubes were

produced via the layer-by-layer self-assembly templated in the microporous

membrane. The catalase layer was deposited at the end of layer-by-layer process

to act as a catalyst for decomposition of the hydrogen peroxide and formation

of the oxygen bubbles. As a result, the microtubes exhibited high-speed motion

in a low concentration of hydrogen peroxide solution.

Keywords: self-propulsion, microtubes, layer-by-layer, catalase, bubble propulsion

본 연구는 인하대학교의

연구비 지원으로 수행되었습니다.

0.5 wt% 과산화수소용액에 있는 (PAH/PSS)20(PAH/catalase)2

마이크로 튜브 동영상. 이 자료는 다음 사이트에서 얻을 수 있습니다(http://journal.polymer-korea.or.kr).

PK_2020_044_03_391_Supporting_Information.avi (2221 kb)

Supplementary Information

박테리아의 마이크로

미터 섬모에서부터 나노 스케일의 효소에 이르기까지 자연계에서 마이크로 및 나노 미터 규모로 운동을 나타내는 자가 추진 기계(self-propelled

machines)를 쉽게 찾을 수 있다.1-3 이러한 생물학적 시스템은 유기체 내에서 이루어지는 다양한 핵심 과정에서 매우 중요한 역할을 한다. 핵심과정에는 분자의 수송, 변형 및

복제, 세포 분열 및 근육 운동이 포함된다. 이러한 생물학적 시스템에 의해 영감을 받아 최근에는 자가 추진 능력을 가진 합성 모터를 설계하고 개발하기

위해 상당한 노력을 기울이고 있다.4-9 합성 인공 기계의 자체 동력 운동을 위한 다양한 메커니즘이

제안되었고, 그 결과 지난

10여 년 동안 화학에너지를 비롯하여 빛, 전자, 자기 및 초음파 등을 포함한 다양한 에너지를 힘과 자율 운동으로 변환함으로써 합성 마이크로/나노 모터의 자가 추진을 실현하기

위한 엄청난 발전이 이루어졌다. 이렇게 제조된 합성 마이크로/나노 자기추진체는 생물학적 대응물과 유사한 방식으로 입자, 암세포, 핵산 및 박테리아를

포함한 다양한 화합물의 픽업, 운송, 분리 및 방출과 같은 다양한 제어 및 기능을 통합하여 복잡한 작업을 수행할 것으로 예상된다. 이러한 작업들을 이용하여 인공 자가추진 기계는 바이오

의학 분야뿐만 아니라 오염물질의 제거나 분리장치, 또는 분석용 센서 등 다양한 분야에 응용될 가능성이 높다.4,5,8,10,11 그러나 마이크로 및 나노미터 스케일의 인공 기계의 경우,

레이놀즈 수(Reynolds number)가 적은 운동은 점성력에 의해 지배되고 브라운 운동 역시 아주 작은 스케일에서는 중요해지기 때문에 액체 내에서 원하는 방향으로의 추진력을 얻는 것은 쉽지 않다.

포괄적인 작업을 수행하기 위해 다양한 매체에서 효율적인 추진 및 모션 제어를 수행하기 위한 집중적인 연구 노력이 여전히 필요한 실정이다.

인공 자기 추진 메커니즘에

따르면, 마이크로제트 엔진(microjet engines), 바이메탈 나노로드(bimetal nanorods), 나선형(helix)

swimmers, 야누스 입자(Janus particles) 및 마이크로 튜브(microtubes)와 같은 다양한 합성 모터가 개발되었다.6,7 그들은 다른 조성과 기하학을 바탕으로 자기 전기 영동(self-electrophoresis), 자기 확산(self-diffusiophoresis),

삼투 추진(osmotic propulsion), 계면 장력 구배(interfacial tension gradients) 및 기포 추진(bubble

propulsion) 등 다양한 추진 메커니즘을 채택하였다. 그중에서도, 자가 추진을 위해 화학에너지를 운동에너지로 변환하는 촉매 구동식 관형

모터는, 고속 및 제어 가능한 운동 측면을 고려하면, 생물 의학에서부터 환경 치료에 이르기까지 다양한 분야에서 응용 가능성이 매우 높기 때문에

큰 관심을 끌고 있다.12-14 일반적으로 튜브형 모터는 롤업 기술 및 템플릿을 이용한

전기 화학 증착에 의해 제조되었고, 이렇게 제조된 튜브형 모터는 주로 기포 추진을 이용하여 추진력을 갖는다. 이를 위해서 나노튜브의 안쪽은 기포를

생성할 수 있는 촉매들이 있어야 한다. 마이크로/나노 튜브형 추진체의 경우 주로 과산화수소(hydrogen peroxide)를 연료로 사용한 경우가

많았는데, 과산화수소는 촉매를 이용한 분해반응을 통해서 산소 기포를 쉽게 만들기 때문이다. 따라서 과산화수소를 연료로 사용하고 마이크로/나노 튜브

안쪽에는 촉매로서 백금이 존재하게 된다. 이러한 추진체와 메커니즘을 이용하여 화물 적재 및 운송, 약물 전달, 감지, 중금속 포집 또는 수질 개선

및 나노 패턴과 같은 다양한 분야에 응용될 수 있다는 것이 기초 실험 결과를 통해서 입증되었다. 그러나 기존의 마이크로 튜브형 모터들의 제조 기술은

과정이 복잡하고 쉽지 않기 때문에 관형 모터의 제조를 위한 재료의 선택에 한계가 있으며 아울러 표면 개질 등에도 어려움이 있다. 무엇보다 자가추진체의

활용 가능성이 높은 바이오

의약 분야에 적용하기 위해서는 생체 적합성 또는 생분해성이 있는 재료를 사용하여 모터를 제조해야 하는데 기존의 많이 사용하였던 방식으로는 한계가

있다.

본 연구에서는 템플레이트를

기반으로 한 layer-by-layer (LbL) 적층기법의 층상자기조립법을 이용하여 마이크로 튜브형 자가추진체를 제조하고자 하였다. LbL 적층기법은

일반적으로 적층하려는 물질들 간의 정전기적 인력, 또는 수소결합, p-p 상호작용 등의 인력을 이용하여 한 층씩 쌓아 다층 박막을 제조하는 방법으로, 박막의 두께는 적층하려는 물질의 적층 횟수에 의해 분자 수준에서 간단히 조절할 수 있다.15-17 또한 정전기적 상호작용 뿐만 아니라 다양한 수소결합, p-p 결합, 심지어는 공유결합을 이용해서도 LbL 기반의 다층박막을

제조할 수 있다고 알려져 있기 때문에, 고분자 전해질 뿐만 아니라 다양한 종류의 고분자, 저분자 유기물 및 유기/무기 입자 등을 이용하여 다층박막을 제조할 수 있다.18,19 이러한 LbL기법은 기판의 크기나 형태에 상관없이 적용할 수 있어, 평판 기판 이외에도 나노채널, 실린더형 세공 내에서도 LbL 기법을

이용하여 다층박막을 제조할 수 있다.17 따라서 관형 마이크로 모터를 제조하기 위해서 LbL 기법을

이용하게 되면 기존의 방법에 비해 물질 선택의 폭이 훨씬 넓어져서 용도에 맞게 재료 선택이 가능하며, 촉매의 첨가 및 튜브의 기능화도 비교적 손쉽게

진행할 수 있다는 장점이 있다. 실제로 최근에 마이크로 크기의 기공을 갖는 멤브레인을 템플레이트로 사용하고 LbL 기법을 적용하여 튜브형 마이크로

자가추진체를 제조한 결과가 보고되었다.20,21 하지만, 이러한 연구결과에서도 자가추진력을 얻기 위한

기포 생성을 위해서 백금을 촉매로 사용하고 있어 자가추진체를 구성하는 요소들이 완전히 생체 적합한 환경을 갖추었다고는 할 수 없다. 본 연구에서는

기본적으로 마이크로 기공의 템플레이트에 LbL 방식을 적용하여 마이크로 튜브를 제조하고, 과산화수소를 연료로 하여 기포를 형성하기 위해 사용하는

촉매로는 백금 대신 카탈라아제(catalase)를 선택하여 좀 더 생체 적합성의 조건을 맞추고자 하였다.

재료. 지름이 2 μm 원통형 모양의 마이크로 기공을 갖는

cyclopore polycarbonate(PC) membrane(Catalog No 7060-2511: Whatman, Maidstone,

U.K.)을 LbL 템플레이트로 사용하였다. LbL 적층기법을 이용하여 마이크로 튜브를 만들기 위한 재료로 양이온의

poly(allylamine hydrochloride)(PAH) (Mw=70000 g/mol)와 음이온의 poly(sodium 4-styrene sulfonate) (PSS)(Mw=70000 g/mol)을 Sigma Aldrich에서 구입하여 사용하였다. 카탈라아제(catalase from

bovine liver, Mw= 250000)는 Sigma Aldrich에서 구입하였다. 사용한

용매 및 시약인 methylene chloride(CH2Cl2), dimethyl

sulfoxide(DMSO),

dimethylformamide(DMF), 과산화수소(H2O2), sodium cholate는

Sigma Aldrich에 구입하여 추가 세정 없이 그대로 사용하였다. 버퍼 용액으로는 0.1 M sodium acetate(pH 5.0)와

potassium dihydrogen phosphate(pH 7.0)을 사용하였고, pH는 HCl 또는 NaOH 용액으로 조절하였다.

마이크로 튜브의 제조. 자가추진체를 위한 마이크로 튜브는 PC 멤브레인을 템플레이트로

하고 LbL 기법을 적용하여 제조하였다. LbL 공정에 앞서 PC 멤브레인은 에탄올과 MilliQ 증류수로 세척하였다. 준비된 PC 멤브레인을

먼저 양이온의 PAH 용액에 15분간 침지하여 PAH층을 흡착시킨 다음, 증류수로 2회 세척하여 멤브레인에 흡착되지 않은 여분의 양이온 PAH를

제거하였다. 그다음에는 멤브레인을 음이온의 PSS 용액에 15분간 담근 후 마찬가지로 증류수로 2회 세척하여 여분의 PSS를 제거하였다. 이러한

공정을 반복하여 원하는 층수만큼 적층하여 적절한 두께를 갖는 마이크로 튜브를 제작하였다. LbL 공정의 마지막 단계에서는 멤브레인을 카탈라아제 용액에

침지하여 마이크로 튜브 안쪽에는 카탈라아제 층이 위치하도록 하였다. 카탈라아제는 등전점(isoelectric point)이 5.4이기 때문에

5.4보다 높은 pH에서는 음전하를, 낮은 pH에서는 양전하를 띠게 된다. 카탈라아제를 적층하기 직전의 층이 PAH 층인 경우에는 pH 4.5에

있는 카탈라아제 용액을 이용하여 적층하였고, 마지막 층이 PSS인 경우에는 pH 9.0에서 카탈라아제 층을 흡착시켰다.

카탈라아제까지 적층한

후에는 개별 마이크로 튜브를 얻기 위해서 적절한 용매를 사용하여 PC 멤브레인을 제거하였다. 멤브레인을 제거한 후 원심분리기를 이용하여 마이크로

튜브를 얻었다. 얻어진 마이크로 튜브는 2회 더 용매를 이용하여 세척한 후 물에 재분산시켜 자가추진체로의 거동을 관찰하였다.

분석 및 측정. 물에 분산되어 있는 마이크로 튜브에 연료로서

0.1~2% 농도의 과산화수소를 넣어주었다. 이때 계면활성제로서 2% 농도의 sodium cholate 용액도 같이 첨가하였다. 40배율의 렌즈와

QuantEM 512/SC 디지털카메라가 있는 광학현미경(Nikon Instrument Inc., Ti-S/L100)을 이용하여 마이크로 튜브의 움직임을 관찰하고 이미지와 동영상을 얻었다. Phillip 사의 전자현미경(scanning

electron microscope, SEM)을 이용하여 마이크로 튜브의 사진을 얻었다. 마이크로 튜브는 silicon grid 위에 건조하였고,

SEM 관찰에 앞서 백금으로 코팅하였다.

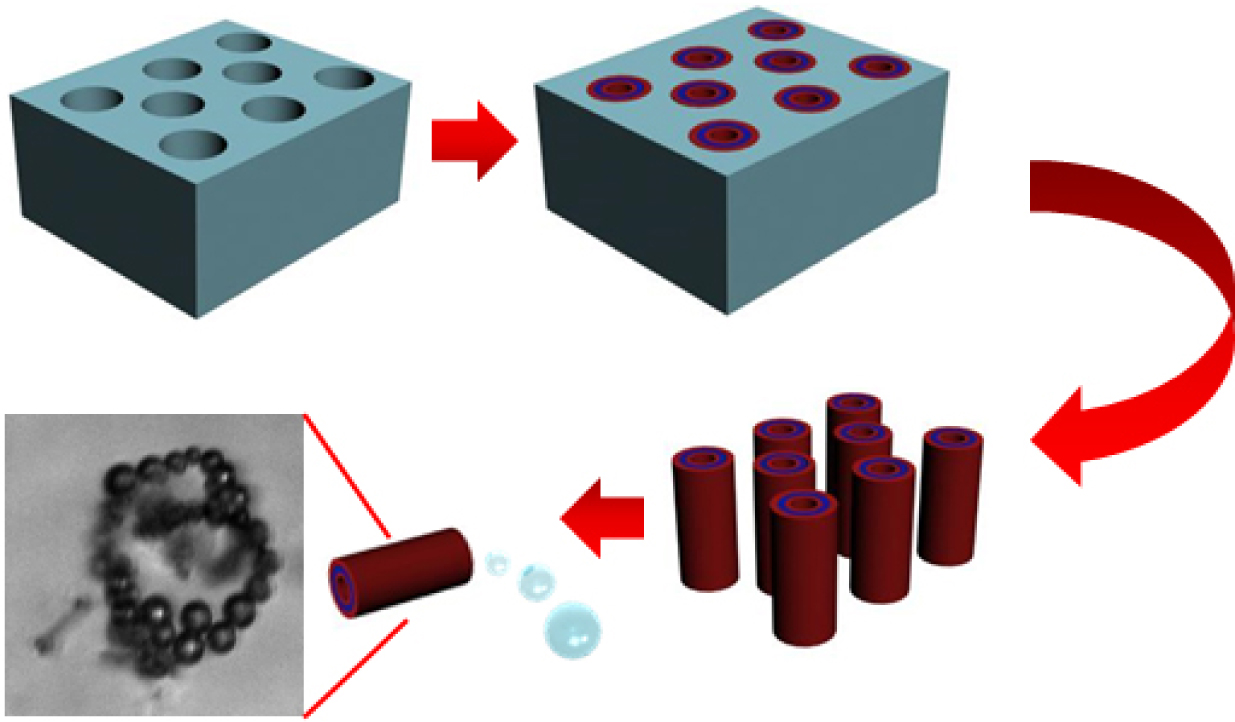

Figure 1은

본 연구에서 마이크로 튜브형 자가추진체를 제조하는 공정을 보여주는 개략도이다. 다공성 PC 멤브레인을 LbL 기법을 적용하기 위한 템플레이트로

사용하였다. LbL 적층기법을 이용하여 마이크로 튜브를 제조하기 위해서 사용한 양이온의 PAH와 음이온의 PSS는 생체 적합성이 없는 것으로 알려져 있으나, 본 연구에서는 모델 시스템으로 다층필름을 제조하는데 가장 많이 사용된

PAH와 PSS를 선택하

여 마이크로 튜브를

제조하였다. 촉매를 포함하여 완벽한 생체적합성 마이크로 튜브형 자가추진체를 제조하고자 한다면 인체에 무해한 생체 적합성 재료를 사용하여 LbL 공정을 진행하면 된다.

실제로 생체 적합성이 뛰어나

양이온의 키토산(chitosan)과 음이온의 알지네이트 나트륨(sodium alginate)을 LbL 기법을 이용하여 다층 필름을 제조한 보고가

있다.22 본 연구에서 사용한 track-etched PC 멤브레인은 약한 음전하를 띠고 있는 것으로 알려져 있다.

따라서 이러한 PC 멤브레인을 템플레이트로 하여 LbL 공정을 진행하기 위해서는 먼저 양이온 고분자 전해질층을 적층하고 그다음에 음이온 고분자

전해질을 적층하는 순서로 진행해야 한다. PAH/PSS로 이루어진 이중층(bilayer)의 개수는 원하는 만큼의 두께를 갖는 마이크로 튜브가 얻어질

때까지 LbL 공정을 진행하여 조절하였다. LbL 공정의 마지막 단계에서는 카탈라아제 층을 쌓아서 과산화수소를 물과 산소로 분해하도록 하였다.

마이크로 튜브 내에서 생성된 산소 기포는 마이크로 튜브의 한 쪽 방향으로 배출되고 이때 마이크로 튜브는 자가추진력을 갖게 된다. 산소 기포를 이용한 자가추진 메커니즘은 운동의 방향성과 더불어

매우 빠른 속도의 움직임을 만들어 낼 수 있다. LbL 공정을 마친 후에는 템플레이트로 사용한 멤브레인은 제거하고 최종적으로 마이크로 튜브를 얻게

된다. 템플레이트 제거에 관해서는 뒤에 가서 좀 더 자세히 살펴보겠다.

Figure 2는

LbL 방법을 이용하여 PC 멤브레인 템플레이트 내에서 만들어진 마이크로 튜브를 보여주고 있다. 앞서 설명한 것처럼 LbL 공정은 양이온의

PAH 층을 먼저 쌓기 시작하고, 맨 마지막에는 연료로 사용하는 과산화수소 분해반응의 촉매 역할을 하는 카탈라아제를 적층하여 관내 안쪽 면에 위치하도록

하였다. 카탈라아제는 효소의 일종으로 과산화수소의 분해반응을 빠르게 촉진시키는 촉매이다(과산화수소 분해반응: 2H2O2 - > 2H2O + O2). 튜브 내에서 분해반응이 진행되고 산소 기포가 발생하면 기포가 튜브의 한 쪽으로

빠져나가면서 마이크로 튜브는 추진력을 얻게 된다. LbL 공정이 끝나고 마지막으로 카탈라아제 층을 쌓게 되면 템플레이트를 제거하고 마이크로 튜브를

얻게 된다. Figure 2(a)~(c)는 광학현미경을 통해서, Figure 2(d)는 전자현미경을 통해서 관찰

한 마이크로 튜브의

모습을 보여주고 있다. 여기서, (PAH/PSS)20는 (PAH/PSS)의 이중층을 총 20층 적층한 것을 의미한다.

Figure 2(c)와 2(d)에서 보면 마이크로 튜브는 PC 멤브레인 내의 구멍을 따라 잘 만들어진 것을 볼 수 있다. 얻어진 마이크로 튜브의

모양은 원통형이고 길이는 9 μm, 넓은 쪽의 실린더 지름은 2 μm이다. 템플레이트의 모습 그대로 마이크로 튜브가 형성된

것을 알 수 있다. Figure 2(a)와 2(b)에서는 일부 멤브레인이 충분히 녹지 않아서 마이크로 튜브가 남아 있는 멤브레인 파편에 쭉 붙어

있는 모습을 볼 수 있다. 이렇게 완벽히 멤브레인을 제거하지 못한 경우가 오히려 멤브레인의 모든 pore에서 많은 양의 마이크로 튜브가 성공적으로

만들어졌다는 사실을 보여주고 있다. 여기서, PC 멤브레인의 제거는 CH2Cl2 용액을 사용해서 이루어졌다.

이렇게 만들어진 마이크로

튜브의 운동성을 측정하기 위하여, 연료로 2 wt%의 과산화수소를 첨가하였고, 또한 원활한 움직임을 만들기 위해서 sodium cholate 계면활성제를

2 wt% 첨가하였다. Figure 3은 제조한 마이크로

튜브가 분산되어 있는 용액에 연료인 과산화수소를 첨가한 후의 반응을 보여주는 광학현미경 사진이다. 그림에서 볼 수 있는 것처럼 많은 기포가 생성된

것을 볼 수 있다(Figure 3(a)와 3(b)). 이것은 LbL 공정에서 마지막으로 튜브 안쪽에 적층한 카탈라아제가 성공적으로 과산화수소를

분해하여 물과 함께 산소를 만들어내고 있음을 의미한다. 앞서 실험에서 설명한 것처럼 카탈라아제 적층은 두 개의 서로 다른 pH에서 진행하였다. pH 4.5에서는

카탈라아제가 양전하를 띠기 때문에 음전하의 PSS 층 다음에 카탈라아제를 적층하였고, pH 9에서는 카탈라아제가 음전하를 띠기 때문에 양전하의

PAH 층을 마지막으로

하고 카탈라아제를 적층하였다. 이후 템플레이트로 사용한 PC 멤브레인을 제거하고 최종적으로 마이크로 튜브를 얻게 된다. Figure 3(a)와

3(b)에서 보는 것처럼 두 개의 pH에서 모두 카탈라아제가 성공적으로 적층되었고 과산화수소 분해반응을 일으키고 있음을 알 수 있다. 하지만,

좀 더 자세히 산소 기포

를 생성되고 있는

용액을 살펴보면, 실제로 산소 기포는 개별적으로 존재하는 마이크로 튜브에서 만들어지는 것이 아니고, Figure 3(c)와 3(d)에 빨간색 원으로

표시한 것처럼 멤브레인이 충분히 녹지 않아서 여러 마이크로 튜브를 갖고 있는 큰 멤브레인 파편 덩어리에서 기포가 만들어지고 있음을 볼 수 있다.

파란색으로 표시한 것처럼 멤브레인에서 완전히 떨어진 마이크로 튜브의 경우에는 기포가 발생하지 않는다. 이것은 멤브레인 제거 및 세척을 위해서 사용한

용매가 카탈라아제의 활성에 중대한

영향을 미치기 때문인 것으로 판단된다. 멤브레인을 용해시킬 만큼 강한 유기 용매는 카탈라아제 활성을 급격히 감소시켜 카탈라아제가 더 이상 분해반응을 진행시키지 못하게 되고,

결국 만들어진 마이크로 튜브는 자가추진체로서의 기능을 못하게 된다. 이에 반해 완전히 용해되지 않은 멤브레인 내에 있는 마이크로 튜브는 상대적으로

용매에 노출되지 않았기 때문에 카탈라아제의 활성이 유지되는 것으로 생각된다. 다른 용매에서의 카탈라아제 반응을 살펴보기 위해 DMAc와

DMF, 그리고 DMF/물 혼합물을 멤브레인 제거 및 세척을 위한 용매로 사용하였다. DMAc와 DMF/물 혼합물은 PC 멤브레인을 용해시키지

못하기 때문에 독립된 마이크로 튜브를 얻을 수 없었고, DMF는 멤브레인을 녹여서 마이크로 튜브를 성공적으로 얻을 수 있었지만

methylene chloride처럼 개별적으로 얻어진 마이크로 튜브에서 카탈라아제 활성은 나타나지 않았다.

이러한 문제를 해결하기

위한 방법으로 본 연구에서는 마이크로 튜브를 제작하는 LbL 과정에서 카탈라아제층을 한층이 아닌 2층으로 적층하였다. 즉, 더 많은 카탈라아제층을

적층하여 템플레이트 제거 과정에서 유기용매를 사용하는 동안에 최대한 많은 양의 카탈라아제가 활성을 유지할 수 있도록 하였다. Figure 4(a)와 4(b)는

(PAH/PSS)20(PSS/catalase)2와 (PAH/PSS)20(PAH/catalase)2로

제작된 마이크로 튜브로서 각각 pH 4.5와 pH 9에서 카탈라아제가 적층된 마이크로 튜브의 모습을 보여주고 있다. pH 4.5에서는 카탈라아제가

양전하를 띠기 때문에 음전하의 PSS와 한 번 더 LbL 과정을 진행하였고, 반대로 pH 9에서는 양전하의 PAH와 결합하여 카탈라아제 층을 더 많이 적층하였다. 이렇게 만들어진 마이크로 튜브들에 대해 과산화수소

용액에서 자가추진력을 테스트하였고,

그 결과를 Figure 4(c)와 supporting information에 제시하였다. Figure 4(c)의 광학현미경 사진과

supporting information에 첨가된 동영상에서 볼 수 있는 것처럼 많은 양의 산소 기포가 발생하면서 굉장히 빠르게 움직이고 있는

것을 볼 수 있는데, 이것은 이전의 방법에 비해서 더 많은 양의 카탈라아제가 활성을 유지하고 있는 것을 의미한다. 너무 속도가 빨라서 실제로 움직이는

물체를 관찰하기 매우 어려웠고, 따라서 좀 더 낮은 농도의 과산화수소를 연료로 첨가하여 움직임을 관찰하였다. Figure 4(d)는 pH 9에서

얻어진 (PAH/PSS)20(PAH/catalase)2 마이크로 튜브를 0.5 wt%의 과산화수소 용액에서 시간의 흐름에 따라 관찰한 결과를 보여주고 있다. 더 낮은

농도의 연료로도 마이크로 튜브가 잘 움직이고 있음을 알 수 있다. Figure 5는 하나의 (PAH/PSS)20(PAH/catalase)2 마이크로 튜브가 과산화수소 용액에서 스스로 움직이고

있는 모습을 시간 순서에 따라 보여주고 있다. Figure 4(d)에서 관찰한 것과 같이 낮은 농도의 연료를 가지고도 충분히 마이크로 튜브가 넓은

영역에 걸쳐 움직일 수 있다는 것으로 보여주고 있다. 이로써 본 연구에서는 템플레이트를 이용한 LbL 방식을 적용하여 성공적으로 마이크로 튜브를

제조하였고, 특히 자가추진력을 얻기 위한 촉매로서 효소의 일종인 카탈라아제를 이용하여 마이크로 튜브의 자가추진력을 얻는데 성공하였다. 더 진행은

하지 않았지만 본 연구에서 사용한 LbL 방식은 단순히 정전기적 인력을 이용하는 것으로써 물질 선택의 다양성을 제공할 수 있어 마이크로 튜브의 기능성을

부여하는데 적극 이용할 수 있다. 가령 자가추진체의 운동성을 제어하는 방법으로 자기장을 이용하는 방법이 가장 많이 사용되는데,4,23 마이크로 튜브를 제작하는 과정에서 자성을 띠는 물질이나 입자를 LbL 방식으로 적용하면 쉽게 자기장으로 제어할 수 있는 마이크로 튜브형

자가추진체를 제조할 수 있게 된다. 또한 기능기를 갖는 물질을 LbL 과정에서 적용하게 되면 자가추진체에 여러 기능들을 부여할 수도 있다.

|

Figure 1 Scheme for fabrication of self-propelling mircotubes via layer-by-layer process. |

|

Figure 2 OM (a,b,c); SEM (d) images of (PAH/PSS)20 microtubes produced by LbL process after template removal. |

|

Figure 3 OM images of (PAH/PSS)20(PAH/catalase) (a and c); (PAH/PSS)20(PSS/catalase) (b and d) microtubes in solution containing 2 wt% H2O2. |

|

Figure 4 OM images of (PAH/PSS)20(PSS/catalase)2 (a); (PAH/PSS)20(PAH/catalase)2 (b) after template removal and of (PAH/PSS)20(PAH/catalase)2 in 2 wt% (c); 0.5 wt% (d) H2O2 solution. The arrow in (d) indicates the time sequence of the pictures taken from the movie. |

|

Figure 5 OM images of (PAH/PSS)20(PAH/catalase)2 in 0.5 wt% H2O2 solution taken from the movie. The number corresponds to the time sequence. |

본 연구에서는 다공성의

PC 멤브레인을 템플레이트로 사용하고 layer-by-layer(LbL)의 층상자기조립 방식을 적용하여 자가추진체로서의 기능을 갖는 마이크로 튜브를 제조하였다. LbL 방식은 정전기적인 인력이나 수소결합 등 상호작용이 가능한

물질들은 원칙적으로 모두 적용 가능하기 때문에 자가추진체를 제조하는데 있어 다양한 물질 선택이 가능하다. 특히 본 연구에서는 연료로 사용하는 과산화수소의 분해반응에

촉매로서 카탈라아제를 사용하여 좀 더 생체 적합한 자가추진체를 제조할 수 있는 기반을 마련하였다. 실험 결과 마이크로 수준의 크기를 갖는 다공성 멤브레인을 템플레이트로 사용하여

마이크로 튜브를 성공적으로 제조하였고, 카탈라아제 층 역시 마이크로 튜브 안쪽에 잘 적층되는 것을 알 수 있었다. 얻어진 마이크로 튜브는 과산화수소

용액에서 분해반응을 통한 기포 추진 메커니즘을 통해 매우 빠른 속도로 움직일 수 있었다. 본 연구에서는 마이크로 튜브를 제조하는데 완벽한 생체 적합성 소재를 사용하지는 않았지만, LbL 특성상 생체적합성

재료를 포함한 다양한 물질에 적용할 수 있다. 이러한 특성을 이용하여 자가추진력 뿐만 아니라 다른 물질의 픽업, 이동 등 수송체로서의 역할을 통해 바이오 분야나 환경분야 등 다양한 분야에 적용 가능한 자가추진체를 제조할 수 있다.

- 1. R. D. Vale, T. Funatsu, D. W. Pierce, L. Romberg, Y. Harada, and T. Yanagida, Nature, 380, 451 (1996).

-

- 2. P. Nissen, J. Hansen, N. Ban, P. B. Moore, and T. A. Steitz, Science, 289, 920 (2000).

-

- 3. V. Giorgio, S. von Stockum, M. Antoniel, A. Fabbro, F. Fogolari, M. Forte, G. D. Glick, V. Petronilli, M. Zoratti, I. Szabo, G. Lippe, and P. Bernardi, Proc. Natl. Acad. Sci., 110, 5887 (2013).

-

- 4. W. Gao and J. Wang, ACS Nano, 8, 3170 (2014).

-

- 5. L. K. E. A. Abdelmohsen, F. Peng, Y. Tu, and D. A. Wilson, J. Mater. Chem. B, 2, 2395 (2014).

-

- 6. S. Sánchez, L. Soler, and J. Katuri, Angew. Chem. Int. Ed., 54, 1414 (2015).

-

- 7. X. Lin, Z. Wu, Y. Wu, M. Xuan, and Q. He, Adv. Mater., 28, 1060 (2016).

-

- 8. W. Jiang, L. Ma, and X. Xu, Bio-Design Manuf., 1, 225 (2018).

-

- 9. C. Chen, E. Karshalev, J. Guan, and J. Wang, Small, 14, 1704252 (2018).

-

- 10. J. Wang, Biosens. Bioelectron., 76, 234 (2016).

-

- 11. J. G. S. Moo and M. Pumera, ACS Sens., 1, 949 (2016).

-

- 12. Y. Mei, G. Huang, A. A. Solovev, E. B. Ureña, I. Mönch, F. Ding, T. Reindl, R. K. Y. Fu, P. K. Chu, and O. G. Schmidt, Adv. Mater., 20, 4085 (2008).

-

- 13. W. Gao, S. Sattayasamitsathit, J. Orozco, and J. Wang, J. Am. Chem. Soc., 133, 11862 (2011).

-

- 14. W. Gao, S. Sattayasamitsathit, A. Uygun, A. Pei, and A. Ponedal, J. Wang, Nanoscale, 4, 2447 (2012).

-

- 15. J. F. Quinn, A. P. R. Johnston, G. K. Such, A. N. Zelikin, and F. Caruso, Chem. Soc. Rev., 36, 707 (2007).

-

- 16. P. T. Hammond, Mater. Today, 15, 196 (2012).

-

- 17. S. J. Yeo and P. J. Yoo, Polym. Sci. Technol., 24, 505 (2013).

- 18. J.-P. Chapel and J.-F. Berret, Curr. Opin. Colloid Interface Sci., 17, 97 (2012).

-

- 19. H. Kim, M. Gil, S. H. Cha, and K. J. Lee, Macromol. Res., 26, 466 (2018).

-

- 20. Z. Wu, Y. Wu, W. He, X. Lin, J. Sun, and Q. He, Angew. Chem. Int. Ed., 52, 7000 (2013).

-

- 21. S. Kobayakawa, Y. Nakai, M. Akiyama, and T. Komatsu, Chem. - A Eur. J., 23, 5044 (2017).

-

- 22. W. Jeon, G. Y. Kim, G. Kim, and C. Ha, Korean Chem. Eng. Res., 48, 178 (2010).

- 23. F. Peng, Y. Tu, Y. Men, J. C. M. van Hest, and D. A. Wilson, Adv. Mater., 29, 1604996 (2017).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2022 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(3): 391-396

Published online May 25, 2020

- 10.7317/pk.2020.44.3.391

- Received on Feb 27, 2020

- Revised on Mar 10, 2020

- Accepted on Mar 11, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Seung Hyun Kim

-

Department of Chemical Engineering, Inha University, Incheon 22212, Korea

- E-mail: shk@inha.ac.kr

- ORCID:

0000-0003-2290-9891

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.