- Preparation of Porous TPU-PPy Flexible Composite Using 3D Printer and Its Application as Electrode Scaffold for Energy Storage Devices

Division of Advanced Materials Engineering, Kongju National University, 1223-24 Cheonandaero, Cheonan, Chungnam 31080, Korea

- 3D 프린트를 이용한 다공성 TPU-PPy 유연복합체의 제조 및 에너지 저장장치의 전극 스캐폴드 응용

공주대학교 공과대학 신소재공학부

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

The design of the pore structure in the supercapacitor can provide a large interface area for the electrochemical reaction of the electrolyte and the electrode. In this study, a thermoplastic polyurethane scaffold having specially designed macropores of various structures and porosity was manufactured to prepare a flexible electrode polymerized with polypyrrole using a 3D printer with a fused deposition modeling method. The fabricated soft electrode scaffolds were characterized using optical microscope, field emission-scanning electron microscope, energy dispersive X-ray spectroscopy, and universal testing machine. It could be confirmed that polymerization took place successfully in all structures, and it was confirmed that mechanical properties tunable according to the pore structure were exhibited. As for the performance of the electrode, it was concluded that the higher the porosity, the better the performance, and there was no significant difference by the effect pore structure. The ladder-structured electrode scaffold with 80% porosity, which showed the best performance, exhibited a capacitance of about 1.31 F/g and an energy density of 0.18 Wh/kg at a current density of 0.5 mA/cm2.

슈퍼커패시터에서 기공 구조의 설계는 전해질과 전극의 전기화학반응을 위한 넓은 단면적을 제공할 수 있다. 본 연구에서는 열가소성 폴리우레탄을 fused deposition modeling 방식을 가진 3D 프린터를 이용하여 설계된 다양한 구조와 기공률의 매크로 기공을 가진 연질 scaffold를 제조하였으며 pyrrole을 기상중합해 전도성 고분자인 polypyrrole가 내부까지 중합된 전극 scaffold를 제작하였다. 제작된 연질 전극 scaffold는 optical microscope, field emission-scanning electron microscope, energy dispersive X-ray spectroscopy, universal testing machine을 이용해 특성 분석을 진행하였다. 모든 구조에서 중합은 성공적으로 일어난 것을 확인할 수 있었고 기공 구조에 따라 조정 가능한 기계적 특성을 나타낸다는 것을 확인할 수 있었다. 전극으로의 성능은 기공률이 높아질수록 더욱 우수한 성능을 보이는 것을 확인할 수 있었으며 기공 구조에 따른 차이는 크게 나타나지 않았다. 가장 우수한 성능을 보인 80%의 기공률을 가진 ladder구조의 전극 scaffold는 0.5 mA/cm2의 전류밀도에서 약 1.31 F/g의 커패시턴스와 0.18 Wh/kg의 에너지 밀도를 나타내었다.

The design of the pore structure in the supercapacitor can provide a large contact interface area for the electrochemical reaction of the electrolyte and the electrode. In this study, thermoplastic polyurethane scaffold having specially designed macropores of various structures and porosity was manufactured to prepare a flexible electrode polymerized with PPy using a 3D printer with a fused deposition modeling method.

Keywords: vapor phase polymerization, polypyrrole, 3D printing, electrode scaffold, supercapacitor.

이 논문은 2019년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NRF-2019R1I1A3A01054826).

저자들은 이해상충이 없음을 선언합니다.

화석연료의 사용으로 인한 지구온난화 환경변화와 제한된 연료의 양으로 인해 야기되는 미래의 에너지 이슈는 전 지구적인 문제로 대두되고 있다. 이러한 문제들을 해결하기 위하여 지속성장가능한 신재생 에너지에 대한 연구가 지속되고 있다. 이러한 신재생에너지의 효과적인 활용을 위해 차세대 에너지 저장 기술의 개발도 중요한 핵심 분야로 부각되고 있다. 최근 이차 전지, 연료전지, 슈퍼커패시터와 같은 다양한 응용을 위한 에너지 저장 장치들에 대한 연구가 지속되어오고 있다.1-3 이 중에서 슈퍼커패시터는 기존의 에너지 저장장치들에 비해 비교적 수명이 길고, 급속 충·방전이 가능한 장점을 가지고 있어 다양한 응용 분야로의 연구들이 이루어지고 있다.4,5 이러한 슈퍼커패시터의 전극 물질은 electrochemical double layer capacitor 특성을 지니는 탄소나노튜브(CNT), 그래핀 등의 탄소기반 재료와 pseudo-capacitor특성을 지니는 MnO2,6 V2O5,7 CO 등의8 금속산화물(metal oxide), polypyrrole (PPy),8 polythiothene,9 polyaniline 등의10 전도성고분자(conductive polymers, CPs)가 복합화된 형태로 사용되고 있다.

이중 CPs 는 산화-환원 반응이 빠르며 그로 인해 빠른 충·방전 거동을 보이며 탄소기반 재료보다 저렴하고 낮은 equivalent series resistance를 가진다. 특히, PPy는 다른 전도성 고분자보다 밀도와 유연성이 높으며, 합성이 쉽고 높은 사이클 안정성을 가진다.11,12 그 때문에 높은 전기전도도를 가지며 PPy 자체만으로도 충·방전에 대한 빠른 산화환원 반응을 일으킨다. 한편, 슈퍼커패시터는 전해질, 분리막, 전극으로 이루어지는데 전극의 효과적인 기공 구조로의 설계는 전해질과 전극 계면에서의 빠른 이온확산, 전기화학 반응을 하기 위한 넓은 단면적을 제공할 수 있다. open pore 형태의 macropore는 활성종의 빠른 intercalation/deintercalation을 위한 더 많은 위치를 제공할 뿐 아니라 이온의 확산 거리를 최소화하기 위한 이온 완충 역할도 하므로 높은 전류밀도에서 정전용량 출력을 제공한다.13,14

이러한 배경에서 본 연구는 고성능의 슈퍼커패시터의 전극 scaffold를 설계하기위한 효과적인 매크로 기공 구조를 제안하고자 하였다. 전극 scaffold 제조는 3차원 구조체로 용이하게 설계/제어할 수 있는 3D 프린트 기법을 활용하였다. 최근 다양한 응용 분야에 급격하게 발전되어 온 3D 프린트 기법은 computer aided design을 이용해 설계된 것을 3차원 적층 제조기술인 fused deposition modeling(FDM) 방식을 이용해 층으로 쌓아 올리며 제조하는 것이다. 3D 프린트는 저렴하고 빠른 시간 안에 구조체를 생산할 수 있으며 복잡한 구조와 패턴 또한 만들 수 있기 때문에 센서,15 의학,16 에너지 저장장치(energy storage, ES)17 분야에서 적극적으로 활용되고 있다. 특히 ES 분야에서는 기존의 제작 공정에 비해 유연성을 부여하거나 전극의 크기 조절 및 면적 제어를 통한 에너지 저장 성능 향상을 시킬 수 있다는 보고들이 있어왔다.17 Xue 등의 연구에서는 acrylate기반 UV레진과 nickel-phosphorus metal, reduced graphene oxide를 3D 프린팅 기술을 이용해 lattices 구조로 만들어 57.75 mF/cm2의 면적 정전용량을 가지는 슈퍼커패시터를 제작하였다.18 Park 등은 photocurable composite resin을 Ag 나노선과 함께 Micro-Truss구조로 3D프린팅하여 3.01 mF/g의 정전용량을 가지는 슈퍼커패시터를 보고하였다.19

한편 전도성 고분자의 제조 방법으로 기상중합(vapor phase polymerization, VPP)을 통해 제조하는 프로토콜을 이용하여 부드럽고 유연한 3차원 다공성 전도성 scaffold을 제조하는 새로운 방법이 본 그룹에서 제안한 바 있다.20-22 (i) 실리카 구형입자로 구성된 오팔형 어셈블리를 다공성 주형으로 사용하고, 이 주형에 산화제가 포함된 열가소성 폴리우레탄 (thermoplastic polyurethane, TPU)으로 코팅한다. (ii) 전도성 단량체를 VPP 공정을 이용하여 1단계에서 제조된 복합체와 반응시키면 전도성 고분자가 TPU에 균일하게 분산된 유연 탄성체를 얻는다. (iii) 마지막으로 실리카 어셈블리를 불산 공정으로 선택적으로 제거하면 우수한 전기적 및 기계적 성질을 나타내는 다공성 역 오팔 구조를 갖는 다공성 탄성 scaffold를 얻을 수 있다. 이 공정은 실리카를 제거하기 위해서는 환경 친화적이지 않는 불산 공정을 사용하기 때문에 생체적합성 관점에서 좋지 않은 측면이 있었다. F. D. M. Fernandez 등은 3차원 설탕 입자 어셈블리를 포함하는 산화제 함침된 스티렌-에틸렌-부틸렌-스티렌(SEBS) 매트릭스에서 PPy의 기상중합으로 부드럽고 다공성의 PPy-SEBS 복합체의 제조를 보고하였다.23 최근에 Kim 등은 기상중합법을 적용한 그래핀 옥사이드-PPy-polyurethane foam을 제조하고 이를 암모니아 센서 디바이스의 핵심 소재로 활용하였다.24,25 하지만 이러한 기술들의 단점은 기공형성물질을 사용하는 공정의 복잡성과 규칙적인 기공 구조의 정교한 설계가 어렵다는 것이다. 최근 본 연구 그룹에서 연구한 3D 프린터를 이용한 TPU 스케폴드로 스트레인 센서와 화학센서로 활용하는 연구를 진행한 바 있다.26 하지만 본 연구에서는 3D 프린터를 이용한 패턴 모양을 바꾸고 이것에 대한 에너지 저장소재의 전극으로서 가능성을 살펴보고자 하였다.

본 연구에서는 TPU을 3D 프린터를 이용하여 미리 설계된 매크로 기공을 가진 연질 전극 scaffold를 설계하였다. 다양한 기공 구조의 FDM 방식으로 3D 프린팅된 TPU scaffold에 전도성 고분자 단량체인 pyrrole(Py)을 기상중합시켜 PPy이 분산된 유연 TPU 복합체를 제조하였다. 다양한 기공 구조를 가지는 전도성 연질 복합체를 제조하여 기공률, 기공 크기, 기공모양이 에너지 저장장치로의 전극 scaffold로 활용될 때, 그 성능에 있어 어떤 효과가 있는지 알아보고자 하였다.

시약 & 재료. ROKIT사(대한민국)의 AEPⅡ 3D printer를 사용하여 FDM 방식으로 매크로 기공을 가지는 3차원 TPU 구조체를 제작하였다. 구조 제어 소프트웨어로 ROKIT사의 NewCreatorK 프로그램을 사용하였다. 필라멘트로는 eSUN사(중국)의 eTPU-95A를 사용하였으며 Sigma Aldrich사(미국)의 iron(III)-p-toluenesulfonate hexahydrate(FTS)를 기상중합의 산화제 및 도핑제로 사용하였다. Merck사(미국)의 ethanol을 산화제 용액 제조시 용매로 사용하였다. 전도성고분자 PPy의 단량체로 Acrose사(미국)의 Py을 사용하였다.

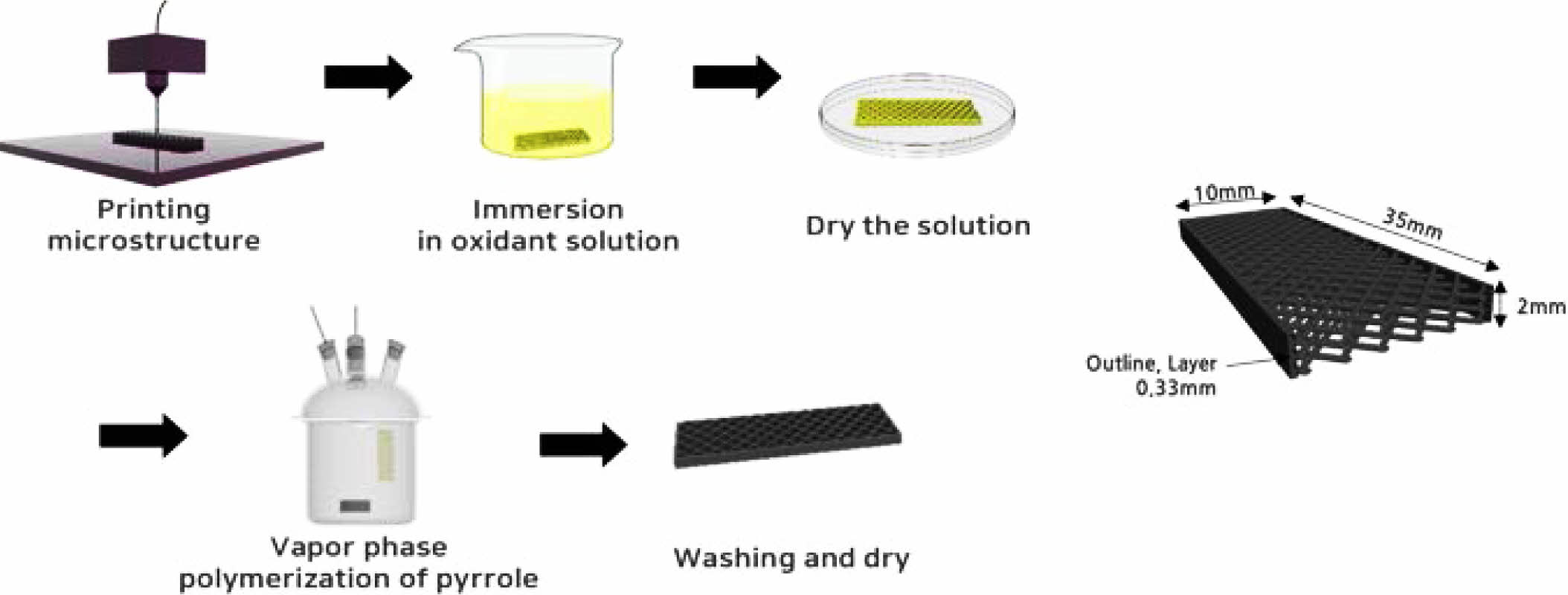

연질 TPU 전극 scaffold의 제조. 기공 크기와 기공률 효과를 살펴보기 위하여 기공 모양이 마름모(rhombus) 구조로 이루어지는 30, 50, 70%의 기공률을 가지는 연질 TPU 구조체를 채움도(infill density)를 조절하여 제조하였다(Figure 1(a)와 같이 TPU(30)-R, TPU(50)-R, TPU(70)-R). TPU(30), TPU(50), TPU(70)은 괄호안의 숫자는 기공률을 의미하고 R은 기공이 마름모 구조를 가진다는 의미로 약어를 정의하였다. 같은 기공률(80%)를 가지면서 4가지의 기공 모양 (Rhombus; R, Davidstern; D, Square; S, Ladder; L)을 가지는 연질 TPU 구조체를 채움 회전 각도와 첫 번째 레이어 채움 각도 항목을 조절하여 기공 구조를 조절하였으며 Figure 1(b)와 같이 4가지의 모양의 연질 복합체를 만들었으며 기공 모양에 따라 약어를 각각 정의하였다. R, D, S, L 모양의 기공을 가지는 복합체의 채움 회전 각도는 90°, 60°, 90°, 180°로 설정하였으며 첫 번째 레이어 채움 각도는 45°, 60°, 0°, 180°로 각각 설정하였다.

TPU-PPy 전도성 scaffold의 제작. TPU-PPy 전도성 scaffold는 Figure 1(c)의 Scheme으로 제조되었다. 3D printer를 이용하여 각 그룹의 설정 값에 맞게 TPU 구조체를 FDM 방식으로 제작하였으며 전형적인 시료의 크기 제원은 Figure 1(d)에 나타내었다. 산화제 FTS를 용매 ethanol에 10 wt%만큼 넣어 2시간 교반해 완전히 용해시킨다. 산화제 용액에 3D 프린터로 제조된 TPU scaffold를 15분간 함침 시켜 충분히 산화제를 TPU로 침투시켜준다. 상온에서 1시간동안 건조 시켜주고 질소분위기의 중합기에 Py과 TPU를 넣어준 뒤 6시간동안 기상중합을 진행한다. 중합이 끝나게 되면 미 반응 산화제를 세척하기 위해 ethanol에서 20분간 교반한 뒤 6시간이상 건조시킨다.

TPU-PPy 전도성 scaffold의 특성 분석. MIC사(대한민국)의 optical microscope(S39B)를 5배율의 대물렌즈를 사용해 OM 이미지 분석을 진행하였다. TESCAN사(체코)의 field emission-scanning electron microscope(FE-SEM, MIRA LMH)를 가속전압 10 kV를 가해 SEM 이미지 분석을 진행하였다. Bruker사(미국)의 energy dispersive X-ray spectroscopy(EDS, XFlash detector 5010)을 통하여 EDS mapping 및 원소분석을 진행하였다. Qmesys사(대한민국)의 universal testing machine(UTM, QM100T)를 10 mm/min 만큼의 변형 속도를 가해 scaffold의 기계적 물성 분석을 진행하였다. Biologic사 (프랑스)의 potentiostat(SP150)을 이용하여 전류-전압 곡선과 Nyquist Plots, cyclic voltammetry, galvanostatic charge-discharge profile과 같은 전기적 특성 분석을 수행하였다.

|

Figure 1 (a) Porosity variations of TPU-PPy-R composites; (b) pore structure changes of various TPU-PPy composites; (c) fabrication schematics of electrically modified 3D-printed soft TPU composites; (d) details dimensions of 3D-printed samples. |

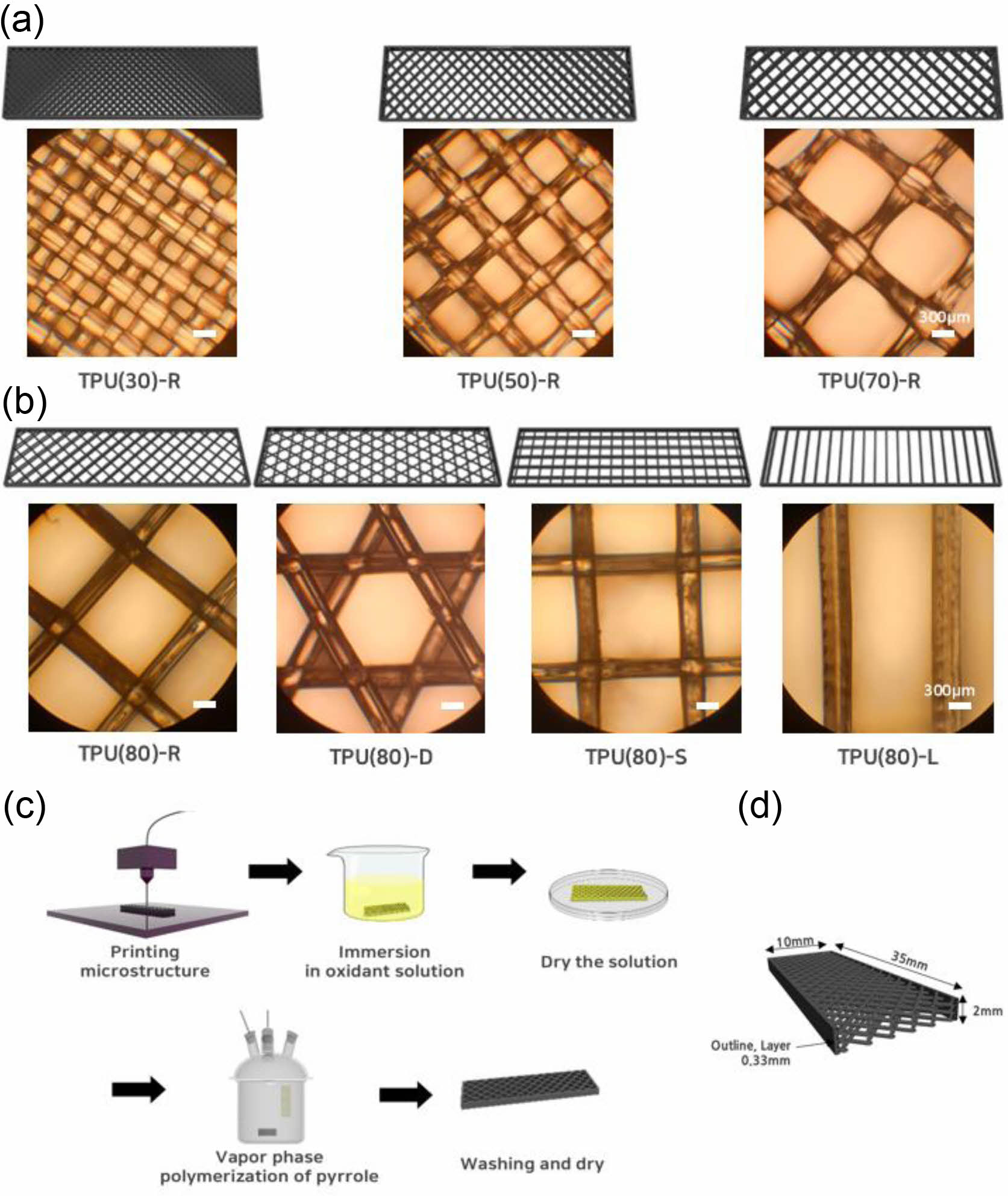

형태학 및 화학적 특성 분석. Figure 2의 (a), (b)는 R 형 기공 구조를 가지는 다공성 TPU 복합체(기공률=80%)의 기상 중합 전(TPU(80)-R)과 후(TPU(80)-PPy-R)의 표면 및 단면의 SEM 이미지이다. Figure 2(a)에서 보여주듯이 TPU 구조체는 표면은 매끄러운 모폴로지를 보여주었으나, TPU 구조체에 PPy의 기상 중합 공정을 추가한 TPU(80)-PPy-R는 TPU(80)-R에 비해 다소 거친 표면을 가진 것을 확인할 수 있다. 이러한 경향은 단면사진에서 더욱 뚜렷하게 확인할 수 있다(Figure 2(b)). Figure 2(b) 단면 사진의 아래쪽은 TPU의 단면부, 위쪽은 TPU 표면부이며, PPy가 기상중합으로 합성된 TPU(80)-PPy-R는 표면부에 다소 거친 PPy 층이 형성된 것을 볼 수 있다. TPU(80)-PPy-R에서 PPy의 합성 여부와 원소 분포를 조사하기 위하여 EDS 원소 mapping을 수행하였다(Figure 2(c)). 각 EDS내부의 표는 EDS를 통한 원소분석 성분 표를 나타내고 있고 상단은 TPU(80)-R의 하단은 PPy가 합성된 TPU(80)-PPy-R의 성분 표이다. EDS 사진에는 황과 철에 대하여 mapping 분석을 진행하였다. 이것은 PPy 사슬 내부에 도핑되어 있을 tosylate group의 황과 산화제 중심 금속 성분인 Fe를 확인하기 위해서이다. Mapping 사진을 확인해보면 TPU(80)-R의 내부 단면에 황이 존재하고 표면에는 비교적 적게 황이 존재하는 것을 볼 수 있다. TPU 내부에 존재하는 황은 TPU의 제조시에 사용된 황계 산화방지제에 기인한 것이다.27 반면에 TPU(80)-PPy-R의 경우 내부 단면뿐 아니라 표면에 황 원소의 밀도가 급격하게 증가한 것을 확인 할 수 있다. 이는 표면에 충분한 양의 FTS에서 기인한 tosylate group이 PPy에 도핑되었기 때문이다. 또한 Fe 원소 mapping을 보면 TPU(80)-R에는 존재하지 않지만 TPU(80)-PPy-R에는 표면과 내부단면까지 Fe 원소가 분포하는 것을 알 수 있는데 이는 산화제가 내부까지 침투하여 TPU 매트릭스 내부에도 PPy가 합성되었다는 것을 나타낸다. 이것은 TPU에 PEDOT, PPy의 기상중합 공정으로 복합을 하였던 본 연구그룹의 이전 결과들과 일치한다.22,24,25 Figure 2(c)에 나낸 원소성분표에서 황의 농도는 TPU(80)-R는 0.21 wt%, TPU(80)-PPy-R는 1.58 wt%로 중합 후 증가하였다는 것을 알 수 있다. 상기의 결과들로 다공성 TPU 구조체에 기상중합 공정을 통하여 PPy이 성공적으로 중합되었다는 것을 알 수 있다.

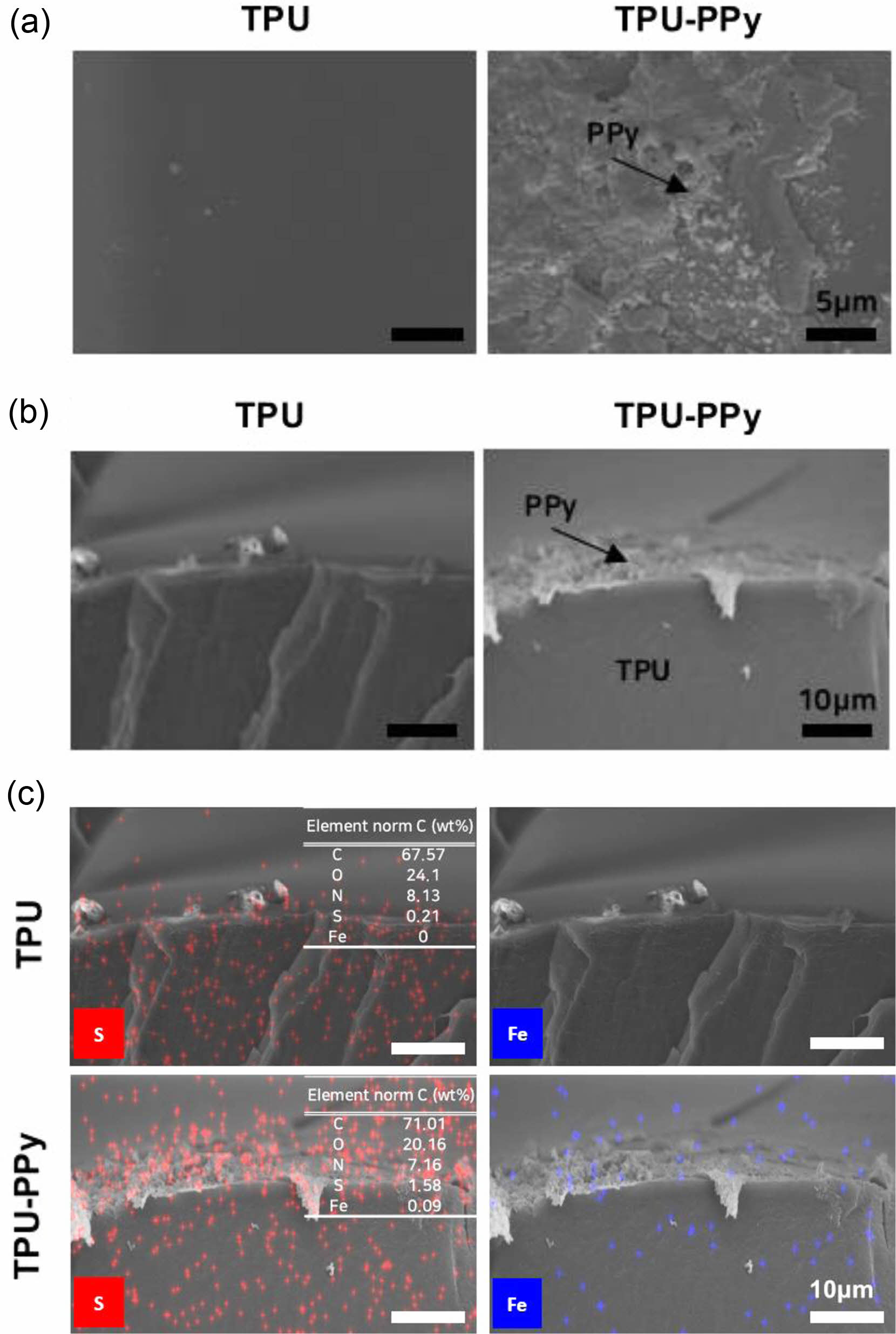

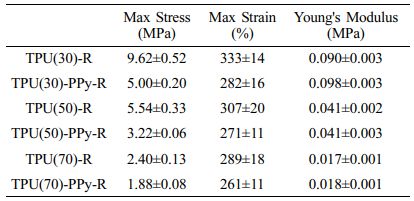

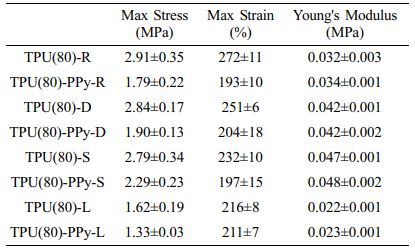

기계-전기적 특성 분석. Figure 3(a)는 기공률이 다른 R type porous TPU 복합체와 Figure 3(b)는 4가지 형태(R, D, S, L)의 다른 기공 구조를 가지는 TPU 복합체의 응력-변형률 곡선(S-S curve)을 나타내었다. 또한 Table 1, 2에서 S-S curve로부터 계산된 다양한 다공성 TPU 복합체의 기계적 물성을 정리하였다. 일반적으로 예상할 수 있다시피 기공률이 증가할수록 기계적 물성은 감소하였다(Figure 3(a)). Figure 3(b)에서 나타낸 기공구조 변화에 따른 효과를 살펴보면, R, D, S-type의 경우는 유사한 수준의 스트레스 값(2.79-2.91 MPa)을 나타내지만 L-type의 스트레스 값(1.62 MPa)은 급격히 감소하였다. 이는 2차원적으로 골격이 형성된 R, D, S-type의 경우는 외부 스트레스 방향에 대해서 보완적으로 내부구조가 스트레인이 걸려 저항을 할 수 있지만, L-type의 경우 인장방향으로의 내부구조가 벽면만 존재하여 상대적으로 인장 방향으로의 저항을 가질 수 없는 구조이기 때문이다. 신장률의 경우는 R, D-type의 기공구조를 가지는 다공성 TPU가 비교적 높았다. 이것은 R-type의 다공성 TPU의 내부구조 골격 각도가 인장방향과 45°를 이루고 있고, D-type의 다공성 TPU의 내부구조 골격 각도는 30°, 60°, 90°를 이루어 30°, 60° 필라멘트의 상호작용이 존재하여 비교적 높은 인장강도를 나타낸다고 생각된다. 반면에 S-type의 기공 구조를 가지는 다공성 TPU의 내부구조 골격 각도는 0°와 90°로 이루어져 이중 90° 필라멘트는 인장 방향에 대한 기여가 없어서 비교적 낮은 인장강도를 보이며, L-type의 기공 구조를 가지는 다공성 TPU의 내부구조 골격 각도는 인장방향에 저항의 기여가 없기 때문에 가장 낮은 인장강도를 보였다. 제조된 모든 다공성 TPU 구조체는 기상중합으로 PPy를 복합화 시키면 기계적 물성이 감소하였다. 이는 기상중합 공정시 사용한 FTS계 산화제가 TPU 매트릭스 내부로 확산하여 TPU간의 수소결합을 방해하며 물성의 저하로 나타났을 것이라 추정하며 이는 이전의 문헌에서 보고된 바 와도 일치한다.28 반면에 Young’s modulus 값은 PPy 기상 중합 후 유사하거나 다소 높은 조금 높은 값을 나타낸다. 이것은 딱딱하고 brittle한 특성을 가지는 PPy가 TPU 매트릭스 내부와 표면에 복합화가 일어나 다공성 복합체의 modulus의 상승을 가져왔다고 생각된다.

Figure 3(c)와 (d)는 기공률과 기공구조가 다른 다양한 다공성 TPU-PPy 복합체의 I-V curve를 나타내었다. 제조된 모든 다공성 복합체들은 전형적인 ohmic한 전도 특성을 보였다. Figure 3(c)에서 보여주듯이 기공률이 낮아질수록 내부구조에 TPU 필라멘트가 형성되어 있어 PPy 기상중합을 통하여 상대적으로 더 많은 전도성 경로를 제공하는 CPs들을 형성할 수 있어 I-V curve의 기울기가 반영되어 있음을 알 수 있다. 기공구조 효과를 살펴보면 전도도를 반영하는 I-V curve 기울기가 D, S, R-type 기공 구조를 가지는 복합체들이 높으며 L-type 기공구조를 가지는 복합체가 가장 낮았다(Figure 3(d)). 이것은 전도 경로가 수평방향으로 배향된 구조가 존재하는 scaffold가 구조적으로 좀 더 전기전도에 유리하기 때문이라고 판단된다.

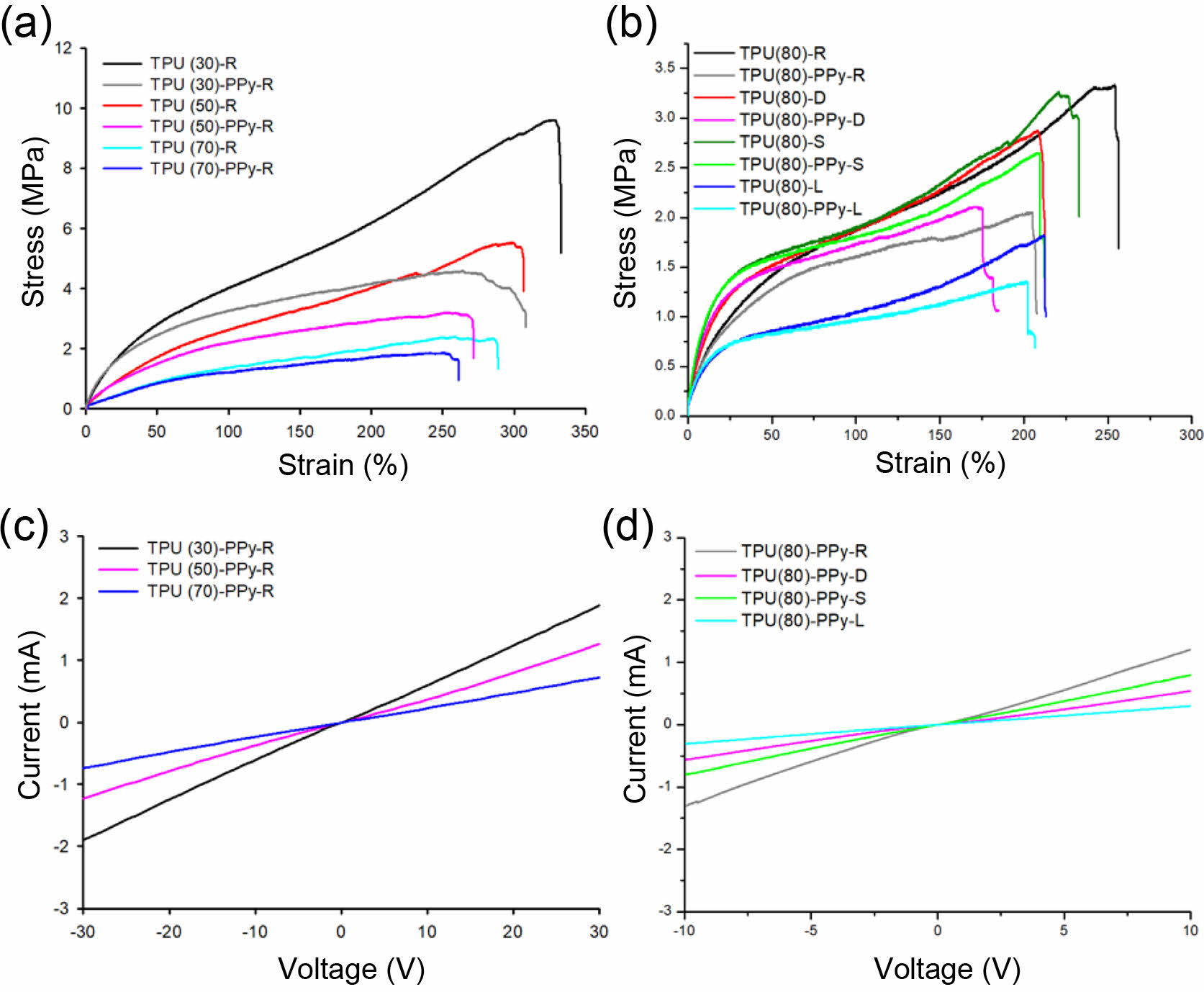

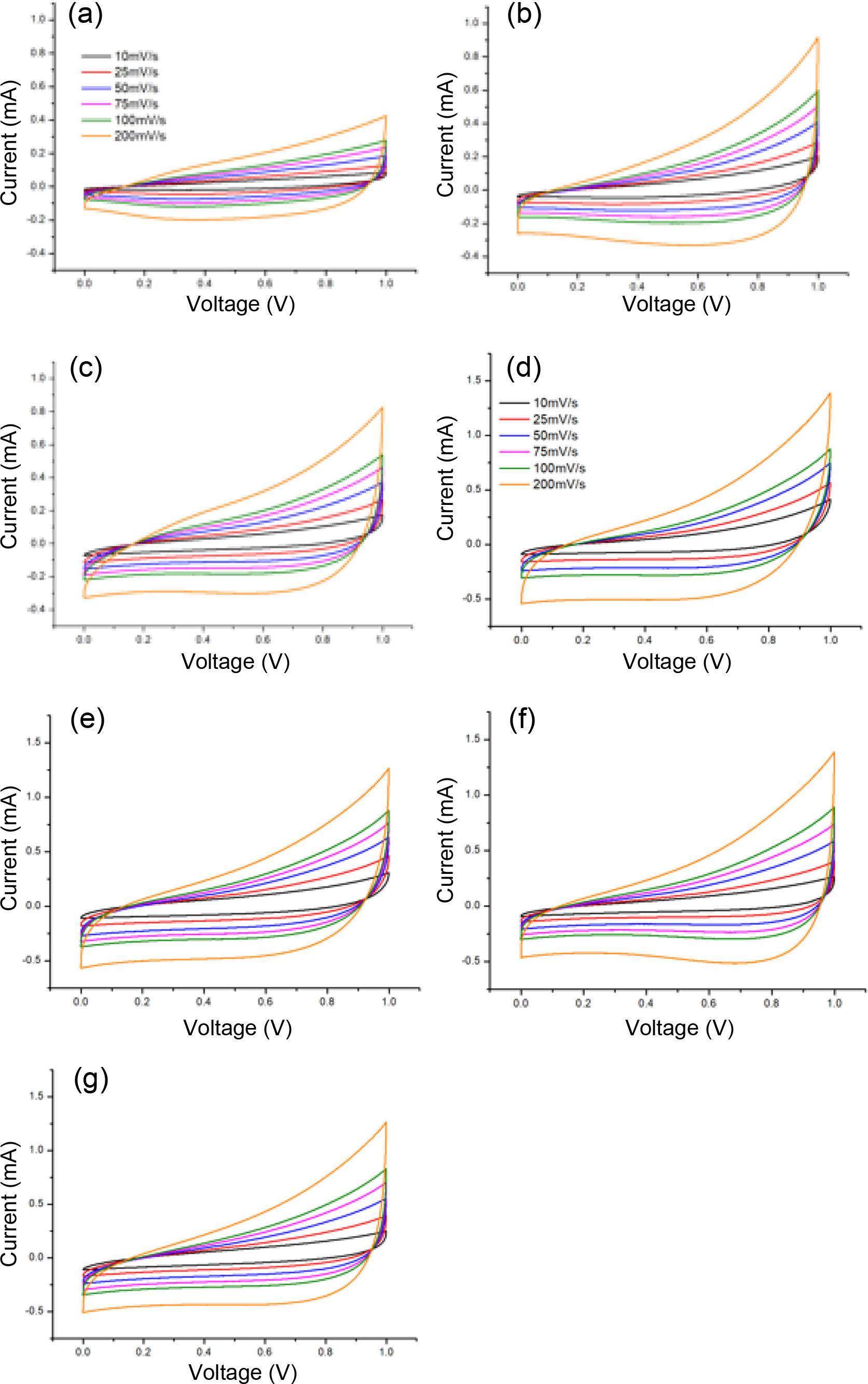

전기화학적 특성 분석. 다공성 TPU-PPy 복합체의 슈퍼커패시터에서의 전극 scaffold로 응용을 위한 전기화학적 특성을 Na2SO4 전해질에서 평가하였다. Figure 4(a), (b), (c)에서 다양한 스캔 속도에서 다양한 기공률을 가지는 다공성 TPU-PPy-R 복합체의 cyclic voltammetry(CV) 프로파일을 보여주었다. 0-1.0 V의 전위와 10 mV/s의 스캔 속도에서 얻은 모든 CV curve의 산화-환원 영역은 직사각형모양의 pseudo-capacitance 특성을 지니며, 스캔 속도를 10 mV/s에서 200 mV/s로 증가시키더라도 동일한 특성을 유지하였다. 정전용량을 나타내는 산화-환원 면적은 TPU(30)-PPy-R가 가장 낮으며 TPU(50)-PPy-R와 TPU(70)-PPy-R은 비슷한 면적을 가진 것을 알 수 있다. 이것는 기공률이 가장 낮은 TPU(30)-PPy-R의 경우 산화-환원 시 발생하는 기포들이 원활하게 제거되지 않아 전해질 이온과의 교류가 쉽지 않아 낮은 면적 값을 보인다고 생각된다. 50%의 기공률을 가지는 TPU(50)-PPy-R부터는 이러한 기포가 원활하게 제거되어 비교적 넓은 산화-환원 곡선 면적을 보였다. Figure 4(d), (e), (f), (g)는 다양한 스캔속도에서 80%의 기공률을 가지는 구조가 다른 다공성 TPU-PPy 복합체의 CV 프로파일들을 보여준다. 기공구조에 상관없이 모든 다공성 TPU-PPy 복합체가 pseudo-capacitance 특성을 지니고 다양한 스캔속도에서 같은 특성을 지니고 있다. 서로 다른 기공 구조를 가졌음에도 불구하고 80%의 높은 기공률을 지니고 있어 측정 시 발생하는 기포제거효과가 동일하여 비슷한 산화-환원 곡선 면적을 가지는 것을 알 수 있었다. 또한 산화-환원 전류는 스캔 속도가 증가함에 따라 증가하여 양호한 커패시턴스 능력을 알 수 있다. 이것을 통하여 본 연구를 통하여 제조된 기공률 80%를 가지는 다공성 TPU-PPy 복합체에서는 기공의 구조는 전극의 정전용량에 큰 영향을 주지 않았다.

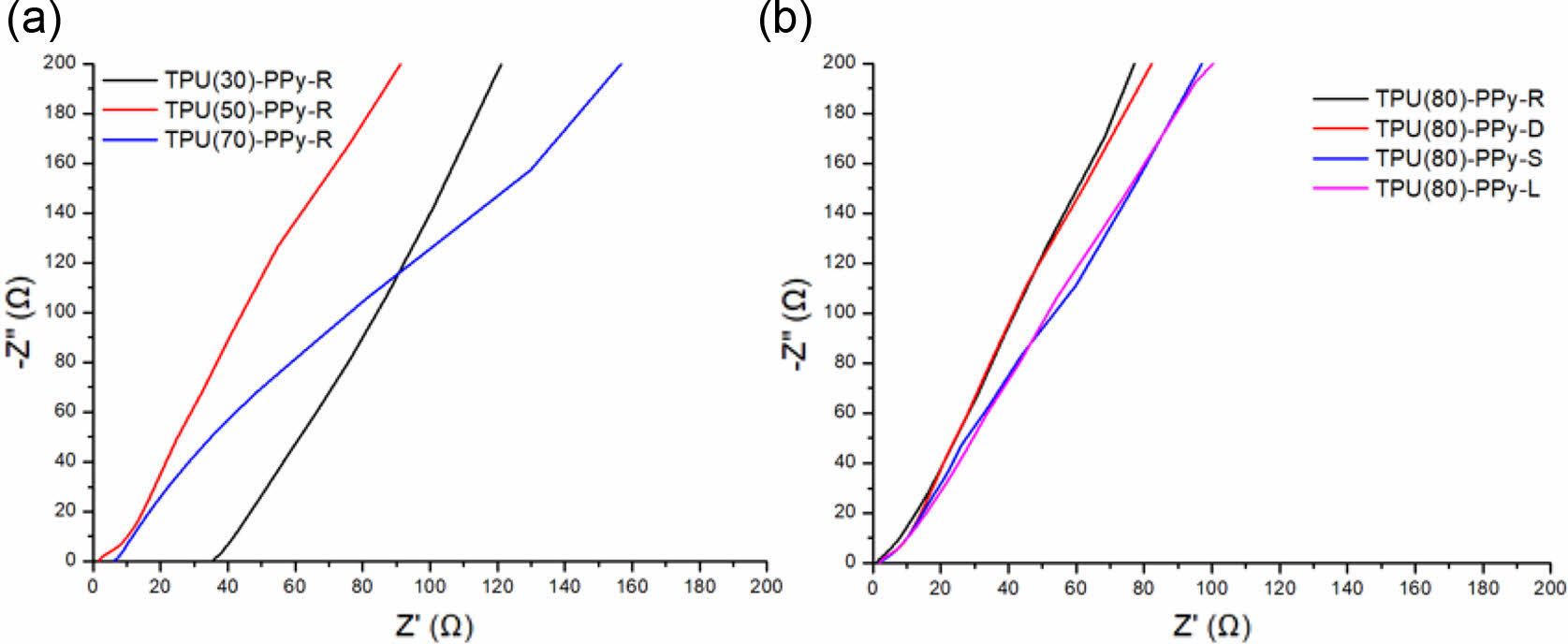

슈퍼커패시터의 전기화학적 성능을 분석하는 다른 방법은 electrochemical impedance spectroscopy(EIS)이다. EIS는 Nyquist plot으로 나타내며 X축절편이 재료의 표면저항을 나타내며 초기 반원은 전해질의 이온 저항을 나타낸다. 또한 초기 반원 이후의 곡선은 Warburg 곡선이라고 한다. Figure 5(a), (b)는 각 기공률과 기공구조가 다른 다공성 TPU-PPy 복합체들의 Nyquist plot을 보여준다. 재료의 저항을 나타내는 고주파 영역에서 모든 TPU-PPy 복합체는 Warburg 곡선이 1이상의 기울기를 가지는 semi-infinite warburg impedance 곡선을 나타내어 전도도 특성이 우수하였다. 또한 기공률이 낮을수록(TPU(30)-PPy-R), 기공구조가 R-type을 가지는 것이 Warburg 곡선의 기울기가 높아 좀 더 우수한 전도도를 보였다.

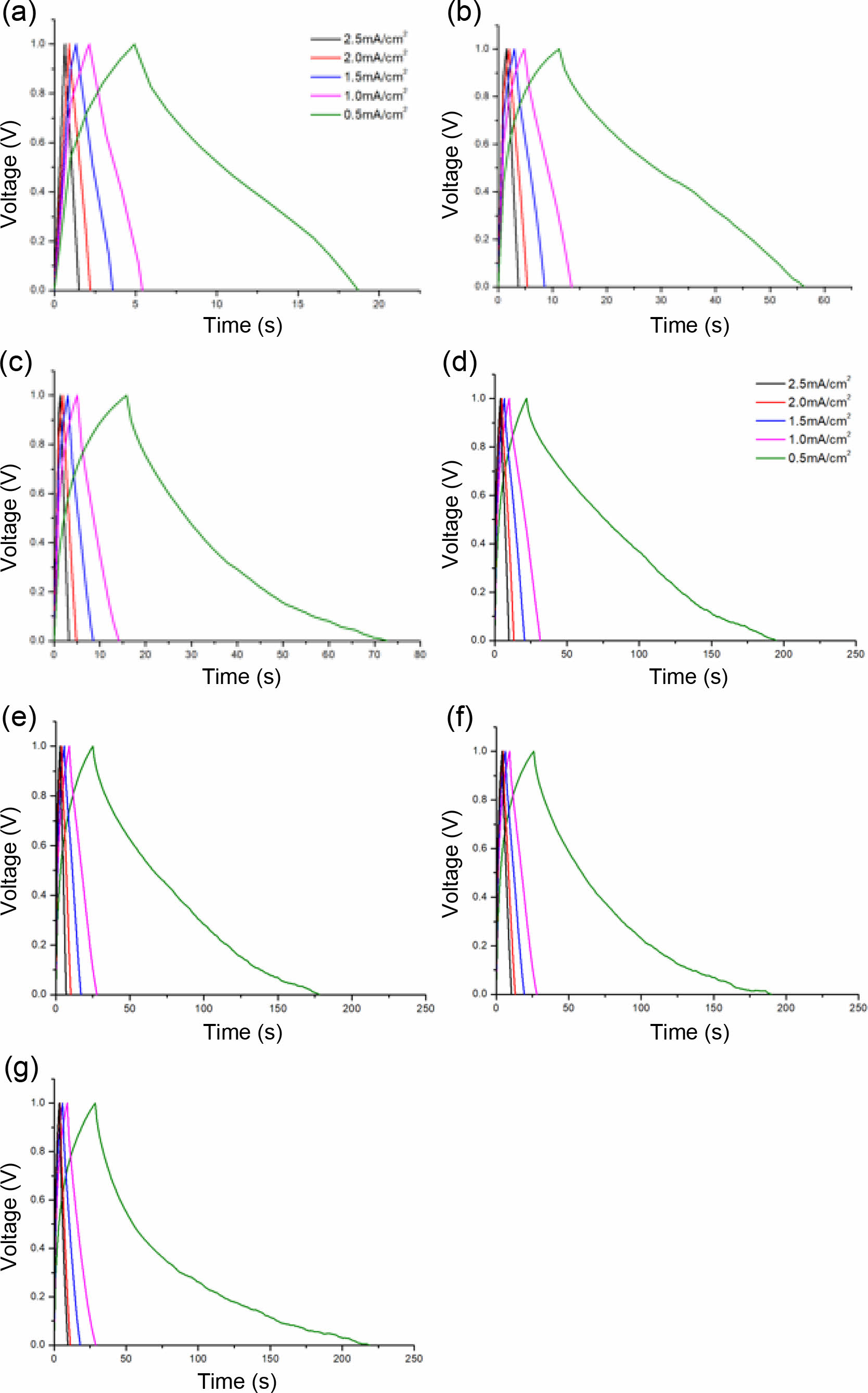

Figure 6에는 기공률과 기공구조가 다른 다공성 TPU-PPy 복합체들의 Galvanostatic charge/discharge(GCD) curve를 나타내었다. GCD는 0.5, 1.0, 2.5, 2.0, 2.5 mA/cm2의 여러 전류밀도에서 실행되었다. 0.5 mA/cm2에서 얻은 GCD 곡선은 비대칭 삼각형태를 지니어 일반적인 전기화학적 충방전 특성 결과를 보여주나 방전시간이 길어 우수한 커패시터의 특성을 보여준다. 산화-환원 경향의 변화는 시간에 따른 곡선 기울기의 차이로 표시된다. TPU-PPy샘플의 정전용량을 계산하기위해 아래와 같은 식이 사용되었다.

여기서 C는 비정전용량이며, m는 활성물질의 질량, I는 방전전류, t와 V는 방전 시간 및 전위를 나타낸다. 기공률에 따른 효과 측면에서는 TPU(70)-PPy-R의 정전용량이 다른 다공성 TPU-PPy 복합체보다 가장 높은 성능을 나타내었다. TPU(30)-PPy-R, TPU(50)-PPy-R, TPU(70)-PPy-R의 정전용량 값은 각각 0.28, 0.93, 1.17 F/g이고 에너지밀도는 0.16 Wh/kg였다. 기공률을 80%로 고정을 하고 기공 구조에 변화에 따른 효과를 살펴보면 TPU(80)-PPy-L의 정전용량이 다른 다공성 TPU-PPy 복합체(TPU(80)-PPy-R:1.19 F/g, TPU(80)-PPy-D: 1.05 F/g, TPU(80)-PPy-S: 1.13 F/g) 들보다 더 높은 성능을 나타났었으며 정전용량 값은 1.31 F/g이고 에너지밀도는 0.18 Wh/kg이다. 얻어진 결과로부터 기공률과 기공의 구조는 정전용량 성능에 영향을 미칠 수 있으며 기공 크기가 커질수록 전해질 이온과의 교류를 원활하게 하기위한 경로를 제공하여 더 높은 정전용량을 나타내는 것을 알 수 있으며 이러한 정전 용량은 터치 센서로 활용 가능할 것으로 예상된다.

|

Figure 2 Morphology and chemical characterization of 3D-printed soft TPU composites (TPU(80)-PPy-R). (a-b) SEM images of TPU and TPU-PPy, (a) surface; (b) tilted cross-section; (c) EDS elemental mapping. |

|

Figure 3 Mechanical and electrical properties of various TPU, TPU-PPy composites. (a) stress-strain curve for TPU-PPy-R composites with different porosities; (b) stress-strain curve for TPU(80)- PPy composites with different pore structures; (c) I-V for samples with different porosities; (d) I-V for samples with different pore structures. |

|

Figure 4 Cyclic voltamograms of various TPU-PPy composites. (ac) Porous composites with different porosities (a) TPU(30)-PPy-R; (b) TPU(50)-PPy-R; (c) TPU(70)-PPy-R, (d-g) Porous composites with different pore structure; (d) TPU(80)-PPy-R; (e) TPU(80)-PPyD; (f) TPU(80)-PPy-S; (g) TPU(80)-PPy-L. |

|

Figure 5 Nyquist Plots of various TPU-PPy composites: (a) porous composites with different porosities; (b) porous composites with different pore structure. |

|

Figure 6 Galvanostatic charge-discharge profile of various TPUPPy composites. (a-c) Porous composites with different porosities (a) TPU(30)-PPy-R; (b) TPU(50)-PPy-R; (c) TPU(70)-PPy-R; (d-g) Porous composites with different pore structure; (d) TPU(80)-PPyr; (e) TPU(80)-PPy-D; (f) TPU(80)-PPy-S; (g) TPU(80)-PPy-L. |

|

Table 1 Mechanical Properties Summary of Various Porous TPU-R and TPU-PPy-R Composites with Different Porosity |

|

Table 2 Mechanical Properties Summary of Various TPU-PPy Composites with Different Pore Structure |

이 연구에서는 3D 프린팅 기술을 이용하여 서로 다른 기공률과 구조를 가지는 3D 프린팅된 연질 TPU에 기상중합을 이용하여 전기전도성을 부여한 전극 scaffold를 제조하였다. 3D 프린팅을 이용한 방법은 기공의 제어가 원활하여 기공률과 기공 구조를 특정한 형태로 변경해 서로 다른 기계 및 전기적 특성을 가지도록 제작할 수 있었다. 또한 제작된 전극 scaffold는 산화-환원 영역이 pseudo-capacitance특성을 가지며 0.5에서 2.5 mA/cm2까지의 충-방전 속도에서 삼각형태의 충-방전 곡선을 나타내며, 충전시간보다 방전시간이 길게 나타난다. 기공률이 높은 TPU(70)-PPy가 1.17 F/g의 정전용량을 가지며 0.16 Wh/kg의 에너지 밀도를 가지며 기공 구조는 ladder구조가 1.31 F/g의 정전용량을 0.18 Wh/kg의 에너지 밀도를 가져 가장 우수한 정전용량을 가진다는 것을 보여주었다. 이를 통해 기공률이 높고 기공 크기가 클수록 전해질의 활성이온들과 교류가 원활해 더욱 높은 정전용량 값을 나타내는 것을 알 수 있었다.

- 1. Li, Q.; Horn, M.; Wang, Y.; MacLeod, J.; Motta, N.; Liu, J. A Review of Supercapacitors Based on Graphene and Redox-Active Organic Materials. Materials 2019, 12, 703.

-

- 2. Etacheri, V.; Marom, R.; Elazari, R.; Salitra, G.; Aurbach, D. Challenges in the Development of Advanced Li-ion Batteries: A Review. Energy Environ. Sci. 2011, 4, 3243-3262.

-

- 3. Simon, P.; Gogotsi, Y. Materials for Electrochemical Capacitors. Nat. Mater. 2008, 7, 845-854.

-

- 4. González, A.; Goikolea, E.; Barrena, J. A.; Mysyk, R. Review on Supercapacitors: Technologies and Materials. Renew. Sustain Energy Rev. 2016, 58, 1189-1206.

-

- 5. Lu, X.; Yu, M.; Wang, G.; Tong, Y.; Li, Y. Flexible Solid-state Supercapacitors: Design, Fabrication and Applications. Energy Environ. Sci. 2014, 7, 2160-2181.

-

- 6. Duay, J.; Gillette, E.; Hu, J.; Lee, S. B. Controlled Electrochemical Deposition and Transformation of Hetero-nanoarchitectured Electrodes for Energy Storage. ACS Nano 2013,7, 1200-1214.

-

- 7. Saravanakumar, B.; Purushothaman, K. K.; Muralidharan, G. High Performance Supercapacitor Based on Carbon Coated V2O5 Nanorods. J. Electroanal. Chem. 2015, 758, 111-116.

-

- 8. Zhou, C.; Zhang, Y.; Li, Y.; Liu, J. Construction of High-capacitance 3D CoO@ Polypyrrole Nanowire Array Electrode for Aqueous Asymmetric Supercapacitor. Nano Lett. 2013, 13, 2078-2085.

-

- 9. Lu, Q.; Zhou, Y. Synthesis of Mesoporous Polythiophene/MnO2 Nanocomposite and its Enhanced Pseudocapacitive Properties, J. Power Sources 2011, 196, 4088-4094.

-

- 10. Wu, Q.; Xu, Y.; Yao, Z.; Liu, A.; Shi, G. Supercapacitors Based on Flexible Graphene/Polyaniline Nanofiber Composite Films. ACS Nano 2010, 4, 1963-1970.

-

- 11. Sharma, K.; Arora, A.; Tripathi, S. K. Review of Supercapacitors: Materials and Devices. J. Energy. Storage 2019, 21, 801-825.

-

- 12. Meng, Q.; Cai, K.; Chen, Y.; Chen, L. Research Progress on Conducting Polymer Based Supercapacitor Electrode Materials. Nano. Energy. 2017, 36, 268-285.

-

- 13. Liu, Z.; Tan, X.; Gao, X.; Song, L. Synthesis of Three-dimensionally Ordered Macroporous Manganese Dioxide-carbon Nanocomposites for Supercapacitors.J. Power. Sources. 2014, 267, 812-820.

-

- 14. Choi, B. G.; Yang, M.; Hong, W. H.; Choi, J. W.; Huh, Y. S. 3D Macroporous Graphene Frameworks for Supercapacitors with High Energy and Power Densities. ACS Nano 2012, 6, 4020-4028.

-

- 15. Liu, S.; Li, L. Ultrastretchable and Self-healing Double-network Hydrogel for 3D Printing and Strain Sensor. ACS Appl. Mater. Interfaces 2017, 9, 26429-26437.

-

- 16. Yan, Q.; Dong, H.; Su, J.; Han, J.; Song, B.; Wei, Q.; Shi, Y. A Review of 3D Printing Technology for Medical Applications. Engineering 2018, 4, 729-742.

-

- 17. Zhang, F.; Wei, M.; Viswanathan, V. V.; Swart, B.; Shao, Y.; Wu, G.; Zhou, C. 3D Printing Technologies for Electrochemical Energy Storage. Nano Energy 2017, 40, 418-431.

-

- 18. Xue, J.; Gao, L.; Hu, X.; Cao, K.; Zhou, W.; Wang, W.; Lu, Y. Stereolithographic 3D Printing‑Based Hierarchically Cellular Lattices for High‑Performance Quasi‑Solid Supercapacitor. Nano-Micro Lett. 2019, 11, 46.

-

- 19. Park, S. H.; Kaur, M.; Yun, D.; Kim, W. S. Hierarchically Designed Electron Paths in 3D Printed Energy Storage Devices. Langmuir 2018, 34, 10897-10904.

-

- 20. Han, Y.-H.; Travas-Sejdic, J.; Wright, B.; Yim, J.-H. Simultaneous Vapor-Phase Polymerization of PEDOT and a Siloxane into Organic/Inorganic Hybrid Thin Films. Macromol. Chem. Phys., 2011, 212, 521-530.

-

- 21. Kim, S. W.; Lee, S. W.; Kim, J.; Yim, J.-H. Cho, K. Y. Three-Dimensional, High-porosity Conducting Skeletal Structure from Biodegradable Microparticles with Vapor-phase Polymerized Conformal Surface Layer. Polymer 2016, 102, 127-135.

-

- 22. Park, J. S.; Kim, B.; Lee, B.-T.; Choiand, J. S.; Yim, J.-H. Fabrication of an Electroconductive, Flexible, and Soft Poly(3,4-ethylenedioxythiophene)-thermoplastic Polyurethane Hybrid Scaffold by in situ Vapor Phase Polymerization. J. Mater. Chem. B 2018, 6, 4082-4088.

-

- 23. Fernandez, F. D. M.; Khadka, R.; Yim, J.-H. Highly Porous, Soft, and Flexible Vapor-phase Polymerized Polypyrrole-styrene-ethylene-butylene-styrene Hybrid Scaffold as Ammonia and Strain Sensor. RSC Adv. 2020, 10, 22533-22541.

-

- 24. Park, J. S.; Kang, H. J.; Lee, B.-T.; Chio, J. S.; Yim, J.-H. Mechanically and Electrically Enhanced Polyurethane-poly(3,4- ethylenedioxythiophene) Conductive Foams with Aligned Pore Structures Promote MC3T3-E1 Cell Growth and Proliferation. ACS Appl. Polym. Mater. 2020, 2, 1482-1490.

-

- 25. Kim, Y. J.; Kang, H. J.; Moerk, C. T.; Lee, B.-T.; Choi, J. S.; Yim, J. H. Flexible, Biocompatible, and Electroconductive Polyurethane foam Composites Coated with Graphene Oxide for Ammonia Detection. Sens. Actuators, B 2021, 344, 130269.

-

- 26. Kim, Y. J.; Kim, D.-H.; Choi, J. S.; Yim, J.-H. A Multi-functional Ammonia Gas and Strain Sensor with 3D-printed Thermoplastic Polyurethane-polypyrrole Composites. Polymer 2022, 240, 124490.

-

- 27. Gray, R. L.; Lee, R. E. Scorch Inhibitors for Flexible Polyurethanes.Plastics Additives 1998, 537-575.

-

- 28. Losaria, P. M.; Yim, J. H. A Highly Stretchable Large Strain Sensor Based on PEDOT-thermoplastic Polyurethane Hybrid Prepared via in situ Vapor Phase Polymerization. J. Ind. Eng. Chem. 2019, 74, 108-117.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2022 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(3): 389-396

Published online May 25, 2022

- 10.7317/pk.2022.46.3.389

- Received on Feb 5, 2022

- Revised on Mar 16, 2022

- Accepted on Mar 31, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Jin-Heong Yim

-

Division of Advanced Materials Engineering, Kongju National University, 1223-24 Cheonandaero, Cheonan, Chungnam 31080, Korea

- E-mail: jhyim@kongju.ac.kr

- ORCID:

0000-0002-3557-9564

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.