- Effect of Shape and Interfacial Morphology of n-Octadecane Phase Change Material In situ Shape-Stabilized in Alginate/PVA Blend on Efficiency of Latent Heat

Seung Han Lee, Haneul Chae, Chang Min Shin, Seong Min Hong, and Byung Gil Min†

Department of Materials Design Engineering, Kumoh National Institute of Technology, Gumi 39177, Korea

- 알긴산/PVA 블렌드에 동시형태고정화된 상전이물질 옥타데칸의 형상 변화 및 계면 형태가 용융잠열에 미치는 영향

금오공과대학교 소재디자인공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In order to investigate the effect of shape and interfacial morphology of n-octadecane phase change material in situ shape-stabilized in alginate/poly(vinyl alcohol) (PVA) blends on efficiency of latent heat, the in situ shape-stabilization films (ISSFs) were prepared from the hybrid solution of alginate/PVA blend and n-octadecane emulsion. It was found that the shape of n-octadecane domain in the polymer blend film was changed from disk to spherulite with increasing of polymer concentration in the hybrid solutions. At 18 wt% of alginate/PVA, the aspect ratio of n-octadecane in ISSFs was reached to almost 1. With decreasing of aspect ratio, the specific interfacial area decreased resulting in higher efficiency of latent heat. Moreover, it was notable that the interfacial morphology between n-octadecane and polymeric matrix of ISSFs affects significantly on the efficiency by showing that the efficiency of ISSFs decreased when alginate/PVA were chemically modified due to increase of micro-roughness in the interface.

수용성 고분자인 알긴산/poly(vinyl alcohol)(PVA) 블렌드 수용액에 상전이물질인 옥타데칸이 동시형태고정화된 복합필름을 제조하여 옥타데칸의 상분리 형상과 계면 특성이 잠열효율에 미치는 영향을 분석하였다. 고분자의 농도를 4-18 wt%까지 조절하면서 옥타데칸을 동시형태고정화 시켰을 때, 낮은 농도에서는 디스크 형상으로 형태고정화 되었으나 고분자 농도가 증가함에 따라 종횡비가 낮아지면서 구형에 가까운 형상으로 형태고정됨을 알 수 있었다. 종횡비가 낮아질수록 계면의 비표면적이 작아지고 이에 따라 결정화에 방해를 받는 계면에 존재하는 옥타데칸의 비율이 낮아짐으로써 잠열효율이 증가하는 결과를 나타내었다. 또한 알긴산/PVA를 가교반응으로 개질하였을 경우 동일조건에서 옥타데칸의 잠열효율이 낮아지는 것으로 나타났는데, 이는 가교에 따라 계면에 미세 요철이 발달되어 결과적으로 옥타데칸의 결정화가 방해된 것에 기인한 것으로 판단된다.

The shape of n-octadecane domain in the polymer blend film was controlled by polymer concentration in the hybrid solutions resulting in the change of aspect ratio of phase change materials domains in the in situ shape-stabilized films (ISSFs). With decreasing of aspect ratio, the specific interfacial area decreased resulting in higher efficiency of latent heat. In addition, the changes of interfacial morphology between n-octadecane and polymeric matrix of ISSFs by the chemical modification affect significantly on the efficiency of latent heat.

Keywords: alginate, latent heat, n-octadecane, phase change materials, poly(vinyl alcohol), shape-stabilization.

저자들은 이해상충이 없음을 선언합니다.

열에너지가 저장되는 소재 간의 온도 변화 특성을 통하여 에너지를 저장하는 현열저장 기술 대비 상전이물질(phase

change material)을 활용한 잠열저장 기술은 열에너지 활용 측면에서 보다 높은 효율성을 보이고 있다. 상전이물질은 연속적인 상변화를 통하여 흡열 및 발열 현상을 반복적으로 구현함으로 열에너지의 저장 및 재활용에 유용하게 활용 가능하다. 에너지 사용 효율을 높이고, 효과적인 열의 재활용을 위하여 상전이물질은 다양한 분야에 채택 및 적용되어지고 있다.1-4 파라핀계 상전이물질 중 하나인 옥타데칸(n-octadecane)은 융점이 28 oC 부근으로 체온을 통하여 그리고 상온에서 쉽게 상변화가 가능하여 다양한 생활 및 산업영역에 사용되고 있다.5,6 하지만 상전이물질은 융융상태로 상변환될 때 유출(leakage) 문제로 대부분의 경우 별도의 고분자소재로 외벽을 형성하여 캡슐화 하거나 다공성 재료를 담체로 활용하여 상전이물질을 고정시켜 외부 유출을 방지한 상태로 활용되고 있다.7-9

동시형태고정화(in situ shape-stabilization)를 통하여 캡슐의 별도 외벽소재를 사용하지 않고 용융 상태에서 복합체를 형성하는 연구들이 전개되고 있다. 최근 본 연구진도 천연 고분자 소재인 알긴산을 매트릭스 소재로 사용하고 옥타데칸을 상전이 소재로 사용하여 기계적 교반 방식으로 제조한 동시형태고정형 복합매트릭스에 관한 연구를 수행하였다.10,11 또한, O/W(oil in water) 에멀전 형태로 미셀(micelle)의 크기를 달리함으로 복합필름 내 옥타데칸 분산상의 크기에 따른 용융잠열의 특성변화를 확인한 바 있다.11

알긴산은 우수한 생분해 특성과 무독성 때문에 생체적합성이 양호한 바이오매스 대표 소재 중 하나이다. 알긴산은 다시마, 미역 등의 갈조류로부터 추출된 천연고분자로 의학, 제약, 식품 등 다방면의 산업 영역 제품에 적용 되어지고 있으며, 최근 친환경적 관심 증대와 더불어 다양한 신용도 확장을 위한 연구가 전개되고 있다.12-14 입체이성질체인 L-글루론산(L-guluronic acid)과 D-만누론산(D-mannuronic acid)의 블록공중합체(block copolymer)인 알긴산은 알긴산나트륨(sodium alginate) 형태로 주로 가공하여 사용되며 다가 양이온(multivalent cationic ion)의 치환 반응에 의하여 신속한 하이드로젤 형성 및 불용화가 가능함으로 다양한 응용 확장적 측면에서 그 유용성이 크다.15-21

Poly(vinyl alcohol)(PVA)은 우수한 화학적, 열적 안정성을 가진 생체 친화적 수용성 고분자로 glutaraldehyde(GA)에 의해 화학적 가교를 통하여 그 안정성이 개선되는 것으로 알려져 있다.22,23

앞선 연구에서,10,11 순수 알긴산 수지를 매트릭스로 사용하여 상전이물질인 옥타데칸을 동시형태고정화 시킨 결과를 보고하였다. 천연고분자인 순수 알긴산은 분자량이 높고 수용해성에 한계가 있어서 알긴산 농도를 최대 4 wt% 이상 올리는 것이 불가하였다. 이로 인해 응고과정에서 상분리된 옥타데칸의 형상이 납작한 디스크형태를 나타내는 것이 확인되었다. 또한, 상분리 형상에 따른 계면상태가 옥타데칸의 잠열효율에 큰 영향을 미침을 알 수 있었다.

본 연구에서는 옥타데칸을 고분자 매트릭스에 동시형태고정화 시킬 때, 고분자의 농도에 따른 상분리 형상 변화와 이로 인한 계면특성변화가 옥타데칸의 잠열효율에 미치는 영향을 고찰하기 위하여 알긴산과 같은 수용성 고분자인 PVA를 블렌드 시켜 수용액 중의 고분자 농도를 최대 18 wt%까지 변화시키면서 옥타데칸의 상분리 형상 변화를 추적하였다. 이와 함께 고분자매트릭스 분산상과 옥타데칸의 계면 특성이 잠열효율에 미치는 영향을 분석하기 위하여 다양한 PVA 수지의 개질 효과를 함께 연구하였다.

재료 및 시약. 상전이물질 내재 동시 형태 안정형 복합필름을 제조하기 위하여 상전이물질인 옥타데칸은 Alfa Aesar (미국)사로부터 공급받아 사용하였다. 매트릭스 소재인 알긴산은 Funakoshi(일본)사로부터 구입한 수용성 알긴산나트륨(sodium alginate, SA)을 사용하였고, PVA(분자량 13000-23000 g/mol, 검화도 87-89%)는 Sigma Aldrich(미국)사로부터 구매하여 사용하였다. 계면활성제는 sodium dodecyl sulfate (SDS, Approx. 95% based on total alkyl sulfate content)를 Sigma Aldrich(미국)사 제품, 염화칼슘(CaCl2)은 덕산사(한국)의 제품을 공급받아 사용하였으며, glutaraldehyde(GA)는 Alfa Aesar(미국)사로부터 구매하여 사용하였다.

옥타데칸 O/W 에멀젼 제조. 옥타데칸 에멀전은 고속교반 호모제나이저(L5M-A, Silverson, USA)를 이용하여 7000 rpm의 속도로 40 oC 온도 조건에서 제조하였다. 유화제로 SDS 0.3 wt% 투입하여 옥타데칸 함량이 10 wt%인 에멀전을 제조하였다.10,11

알긴산/PVA 블렌드 수용액 제조. Table 1의 조성으로 PVA를 증류수에 넣고 60 oC에서 120분간 교반하여 용해시킨 후, 알긴산을 투입하고 55 oC에서 60분간 추가로 교반시켜 블렌드 수용액을 제조하였다.

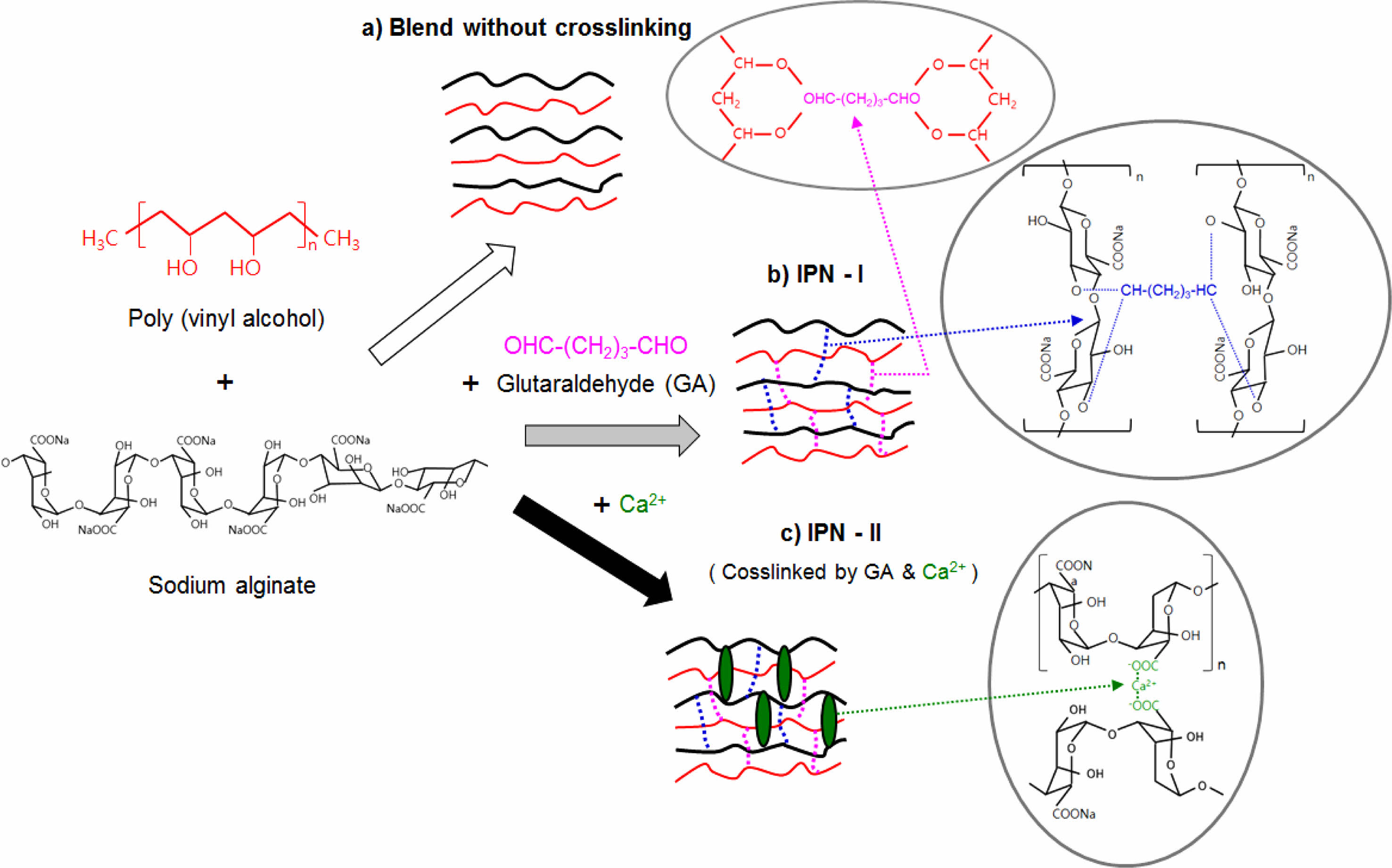

알긴산/PVA 블렌드와 옥타데칸 O/W 에멀전의 복합. 준비된 알긴산/PVA 블렌드 수용액에 옥타데칸 O/W 에멀전을 Table 1의 비율에 따라 투입하고 30분간 교반하여 고분자 농도를 변화시킨 혼합액(hybrid solution)을 제조하였다. 매트릭스 수지를 개질하기 위하여 혼합액에 3 wt%의 GA를 투입하고 40 oC에서 48시간 교반하여 화학적 가교를 형성시킨 IPN-I을 제조하였다. IPN-I을 5 wt% 농도의 염화칼슘 수용액에 침지시켜 알긴산에 이온가교를 추가한 IPN-II를 제조하였다.

알긴산/PVA/옥타데칸 복합용액으로부터 동시 형태 고정화 필름 제조. 제조된 알긴산/PVA/옥타데칸 복합용액을 닥터나이프로 유리판 위에 캐스팅 후 경화하고 진공 건조하여 옥타데칸이 알긴산/PVA 매트릭스에 동시형태고정화된 복합필름을 제조하였다(이하, ISSFs로 표기함). 이렇게 제조한 ISSFs의 조성은 Table 1에 나타내었다.

동시형태고정화 복합필름의 특성 분석. 옥타데칸 에멀전 및 고분자 용액과 혼합액의 마이셀 형성 거동은 니콘사의 광학현미경(OM, ME600, Nikon, Japan)을 사용하여 배율 1000배로 관찰하였으며, ISSFs의 표면 및 단면 모폴로지는 field emission scanning electron microscope(FESEM, JSM-6500F, JEOL, Japan)으로 분석하였다. 가교처리하지 않은 ISSFs와 IPN-I 및 IPN-II의 열안정성은 TGA(TGA-500 I, TA instruments, USA)를 이용하여 측정하였다. ISSFs의 용융잠열 특성은 DSC(AUTO Q2000, TA instruments, USA)를 사용하여 0-60 oC 온도 범위에서 10 oC/min 속도로 측정하고, 분광흡광도는 UV-Vis Spectrophotometer(Mega-900, SCINCO, Korea)로 분석하였다.

|

Table 1 Preparation of the Hybrid Solutions for Casting ISSFs with Various Polymer Concentration |

aSDS: 0.3 wt%. b(Number-number): solid contents (wt%) of PVA and alginate in the films. |

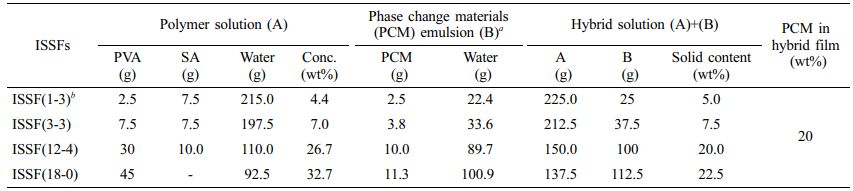

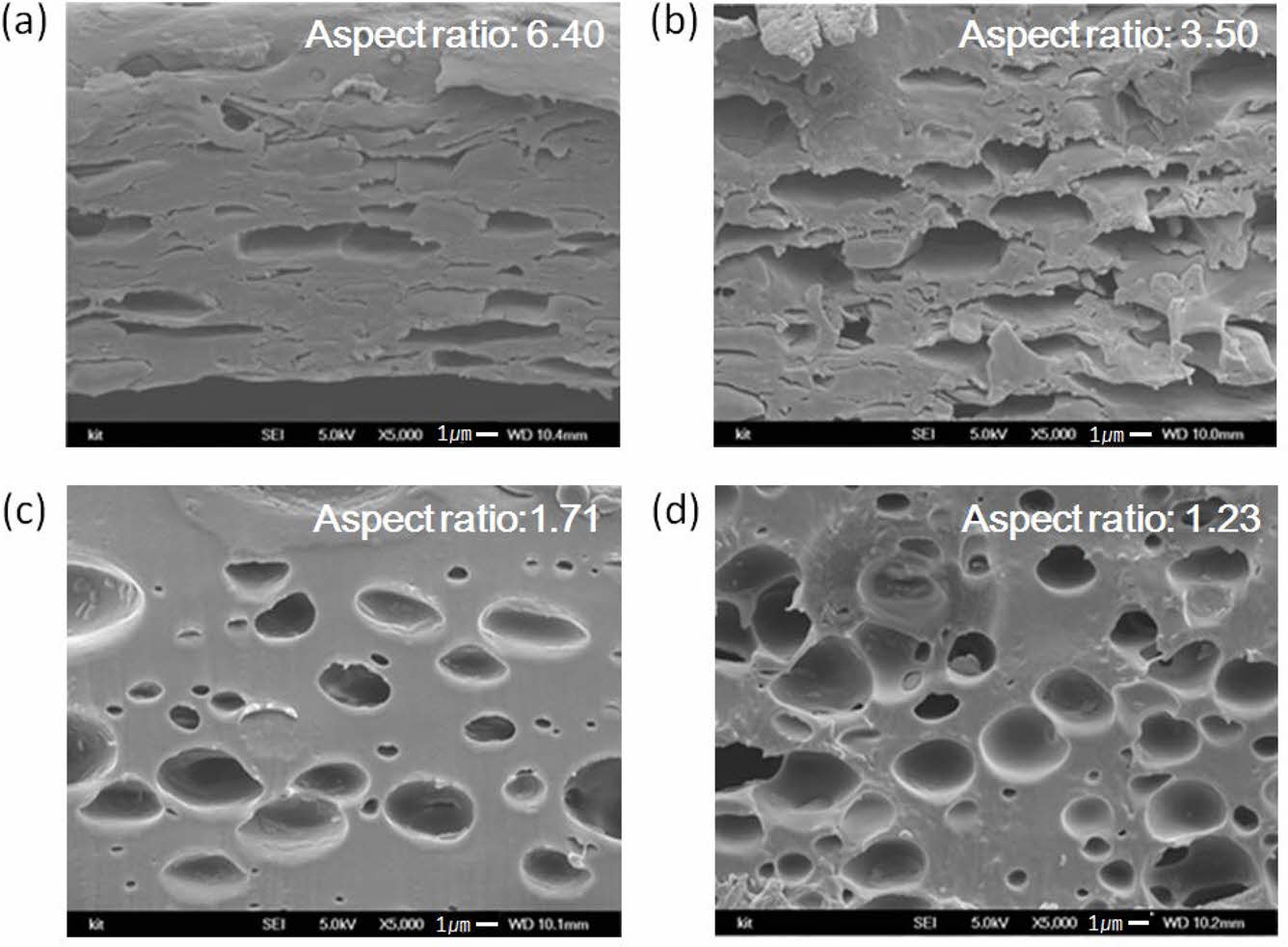

알긴산/PVA 블렌드 조성과 농도에 따른 혼합액 상태에서 옥타데칸의 상분리 거동. 물에 대한알긴산의 제한된 용해도로 인하여 혼합액의 고분자 함량을 증가시키기 위하여 알긴산만으로 한계가 있음으로 PVA를 적용함으로 함량의 증가가 가능하였다. PVA와 알긴산의 고분자 내 함량이 4 wt%에서 18 wt%까지 함량을 달리하며 비교하였다. 알긴산과 PVA는 혼화성(miscibility)이 있는 것으로 보고되었는데23 본 연구에서도 블렌드 수용액이 Figure 1(b)에 보이는 것과 같이 상분리가 관찰되지 않는 투명성을 유지하는 것이 관찰되어 알긴산과 PVA의 우수한 혼화성이 확인되었다. Figure 1(a)에 나타낸 것과 같이 고속 호모제나이저 공정에 의하여 직경 3-5 mm의 구형 옥타데칸 미셀이 형성된 에멀전이 얻어졌다.10 Figure 1(c-f)는 알긴산/PVA 블렌드 수용액과 옥타데칸 에멀전을 혼합한 혼합액의 광학 현미경 사진으로서, 에멀전의 구형 옥타데칸 미셀이 혼합액에서도 그대로 유지되고 있음을 볼 수 있다. 또한, 혼합액의 고분자 농도가 4에서 18 wt%까지 변화되어도 옥타데칸 미셀의 형상과 크기에는 변화가 없음이 확인되었다.

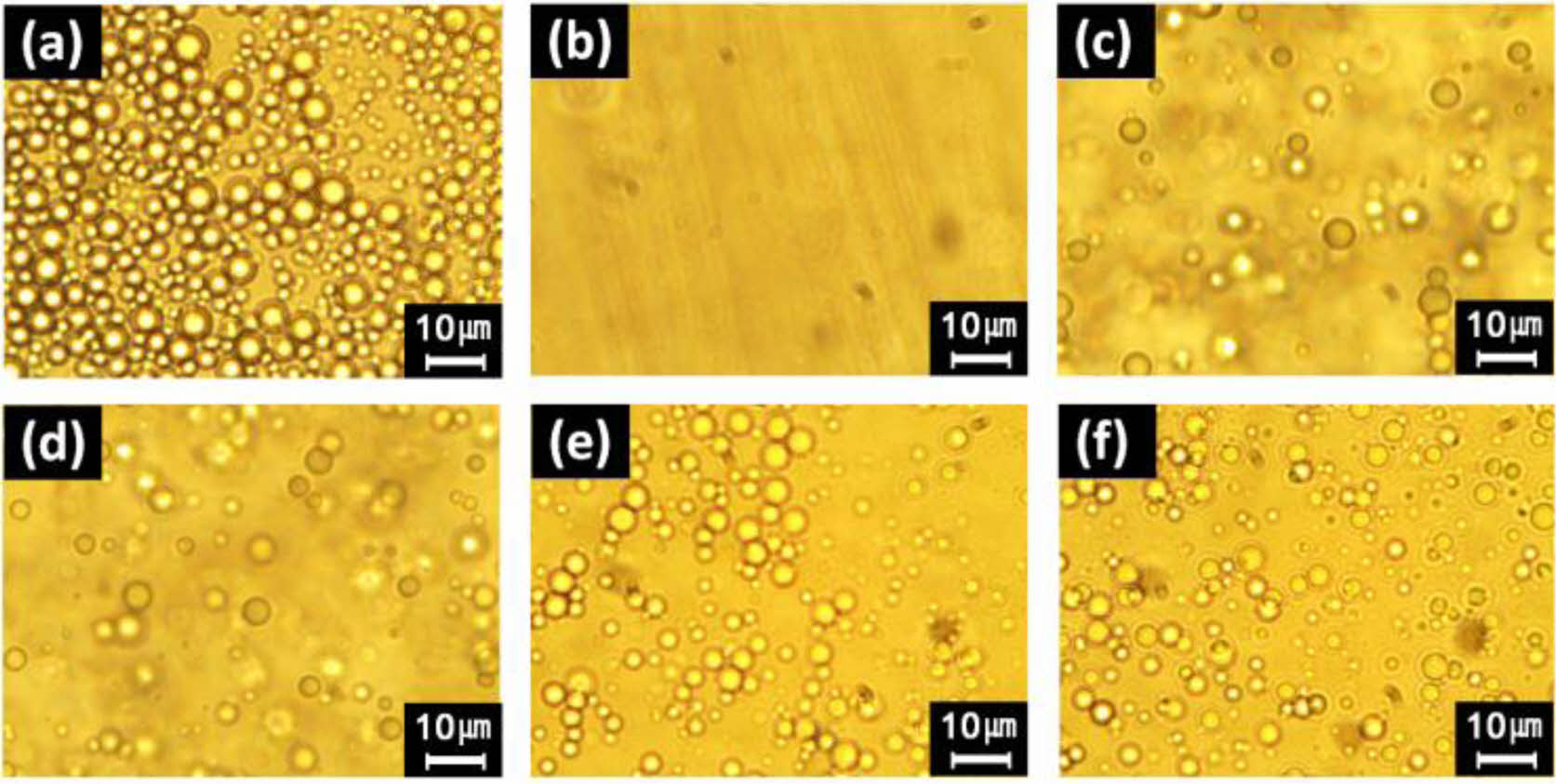

혼합액 고분자 함량에 따른 복합필름에 형상고정된 옥타데칸의 형상 변화. 앞선 연구에서.10,11 순수 알긴산 매트릭스에 옥타데칸을 동시형태고정화시킬 때, 4 wt%를 넘지 않는 알긴산의 낮은 용해도로 인하여 ISSF의 옥타데칸 형상이 납작한 원반형태로만 얻어짐을 보고하였다. 본 연구에서는 혼화성이 있는 PVA를 블렌드하여 옥타데칸 에멀전과의 혼합액 내의 고분자 농도를 최대 18 wt%까지 늘리면서 옥타데칸 형상의 변화를 관찰하여 Figure 2에 나타내었다. 옥타데칸의 함량을 전체 고형분의 20 wt%로 고정하고 고분자 농도만 변화시켰을 경우 그림에서 보이는 바와 같이 ISSFs에 형상고정된 옥타데칸의 종횡비(aspect ratio)가 고분자 농도에 따라 6.40에서 1.23까지 감소하면서 원반형태에서 구형으로 가까워짐을 알 수 있다. 이는 혼합액에서 복합필름으로 응고가 일어날 때 고분자 농도가 증가할수록 필름의 수직방향 압축력이 줄어듬에 기인한 것으로 유추할 수 있다. Figure 2(d)에서 보면 ISSF에 동시형태고정화된 옥타데칸의 모양과 크기가 응고되기 전 동일한 조성의 혼합액에서 관찰된 Figure 1(f)의 옥타데칸 분산상 크기와 거의 유사한 것을 알 수 있었다.

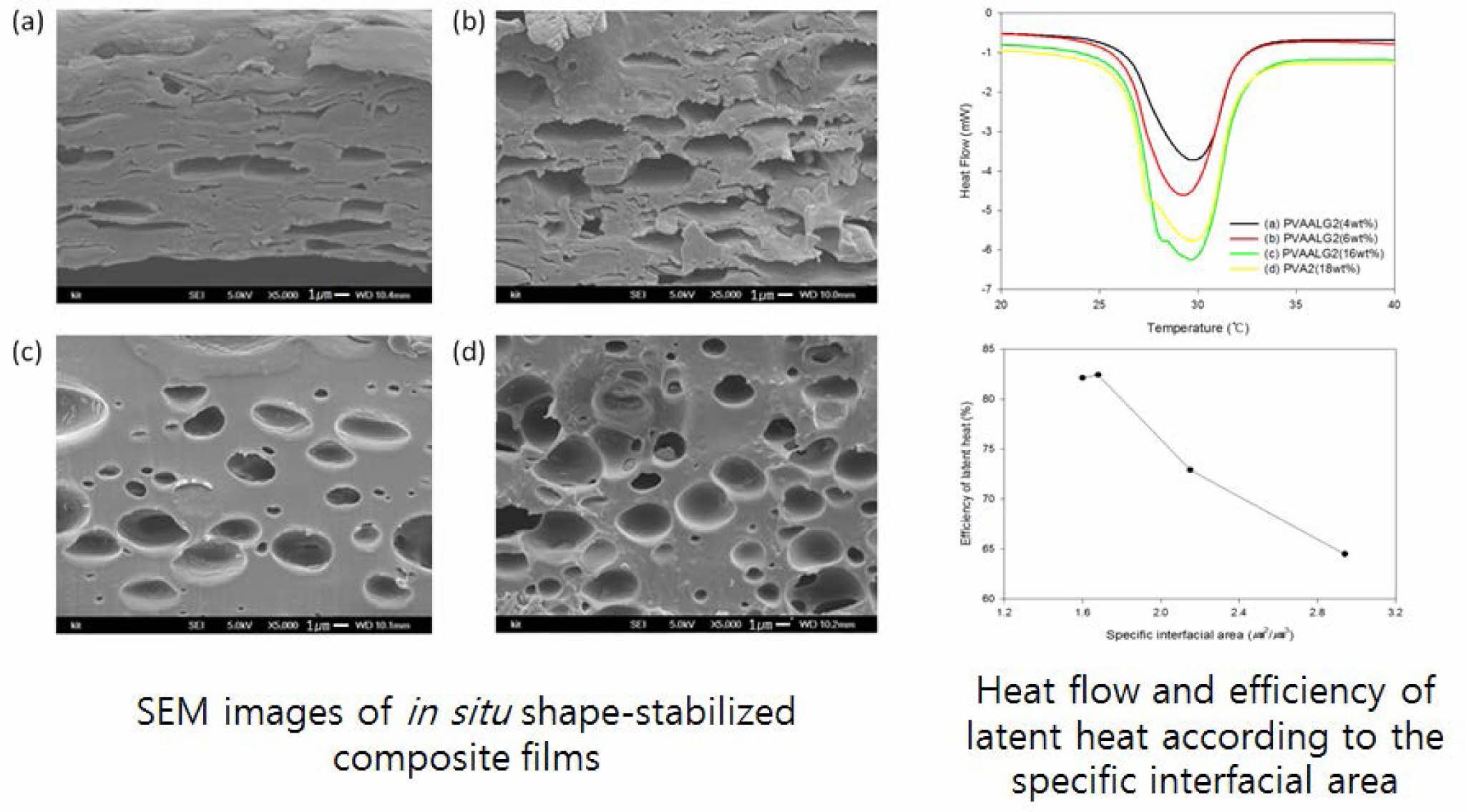

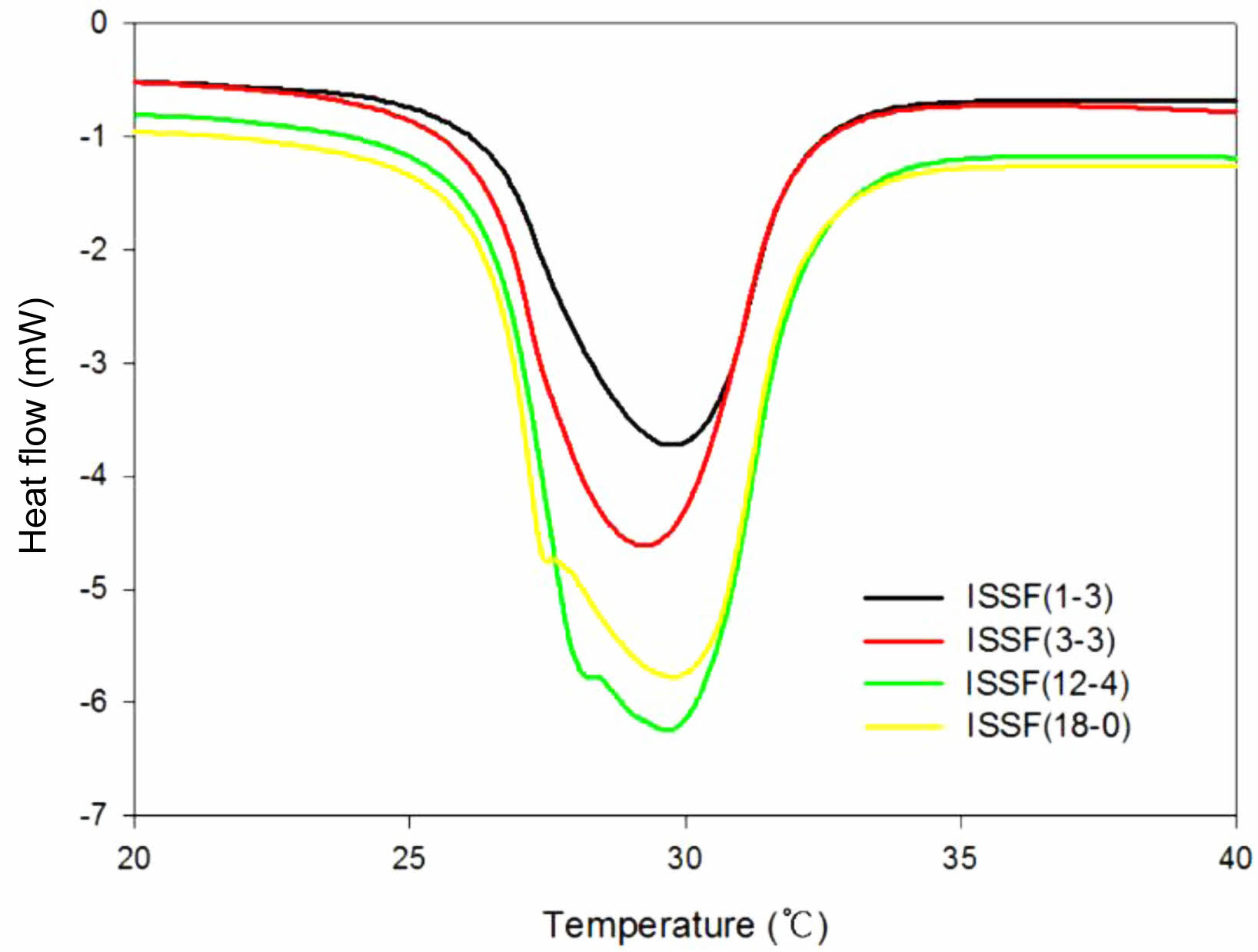

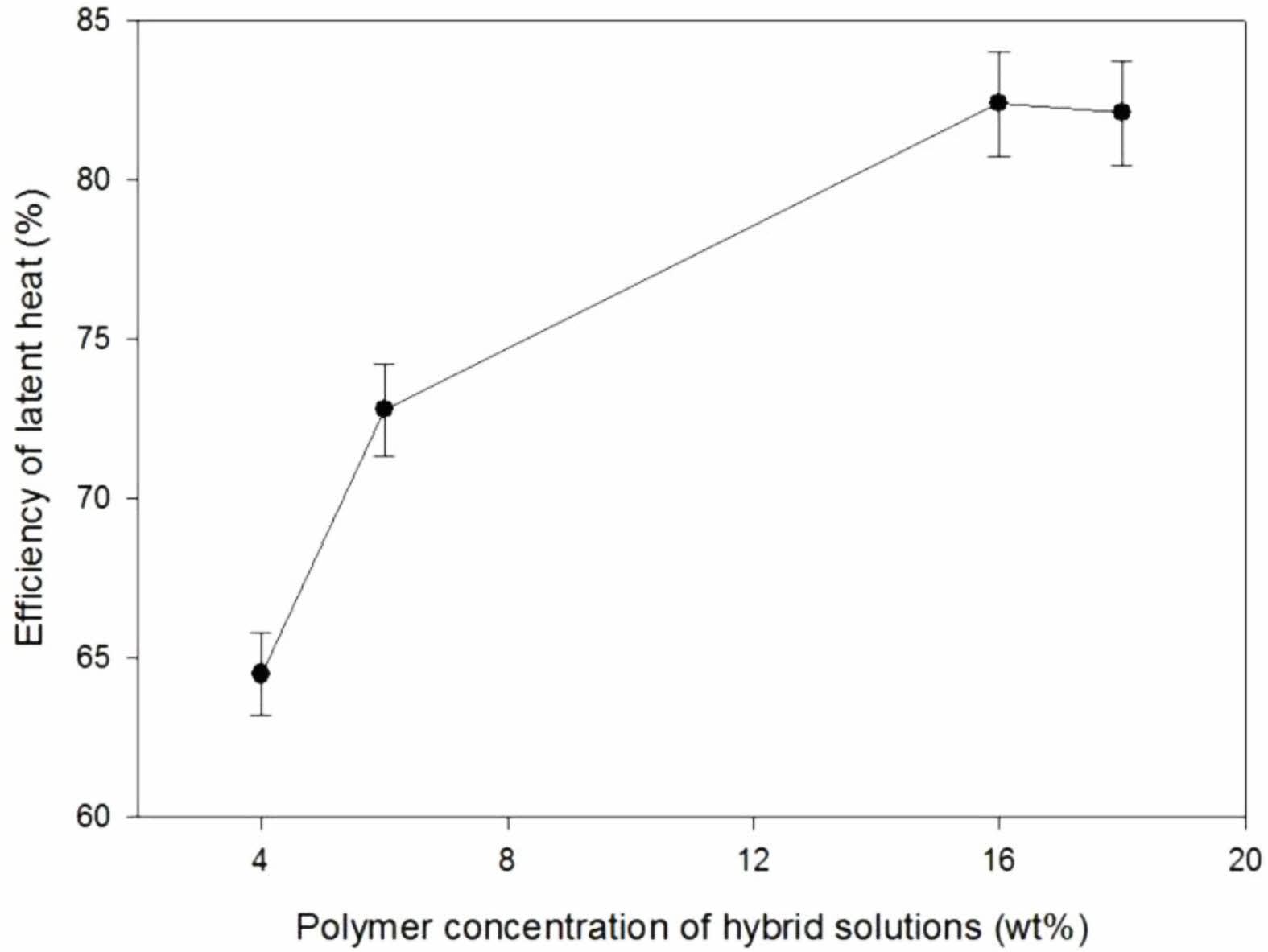

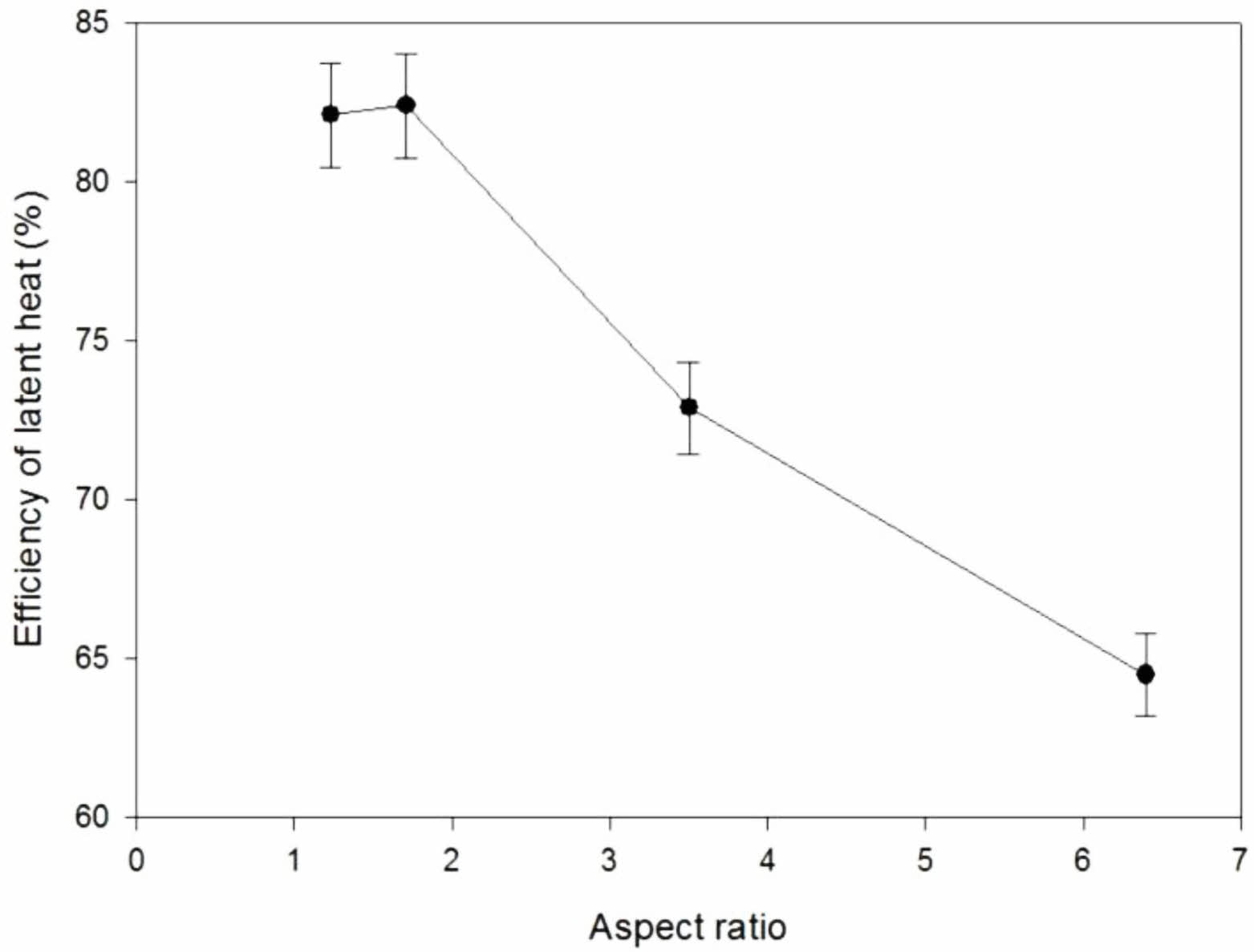

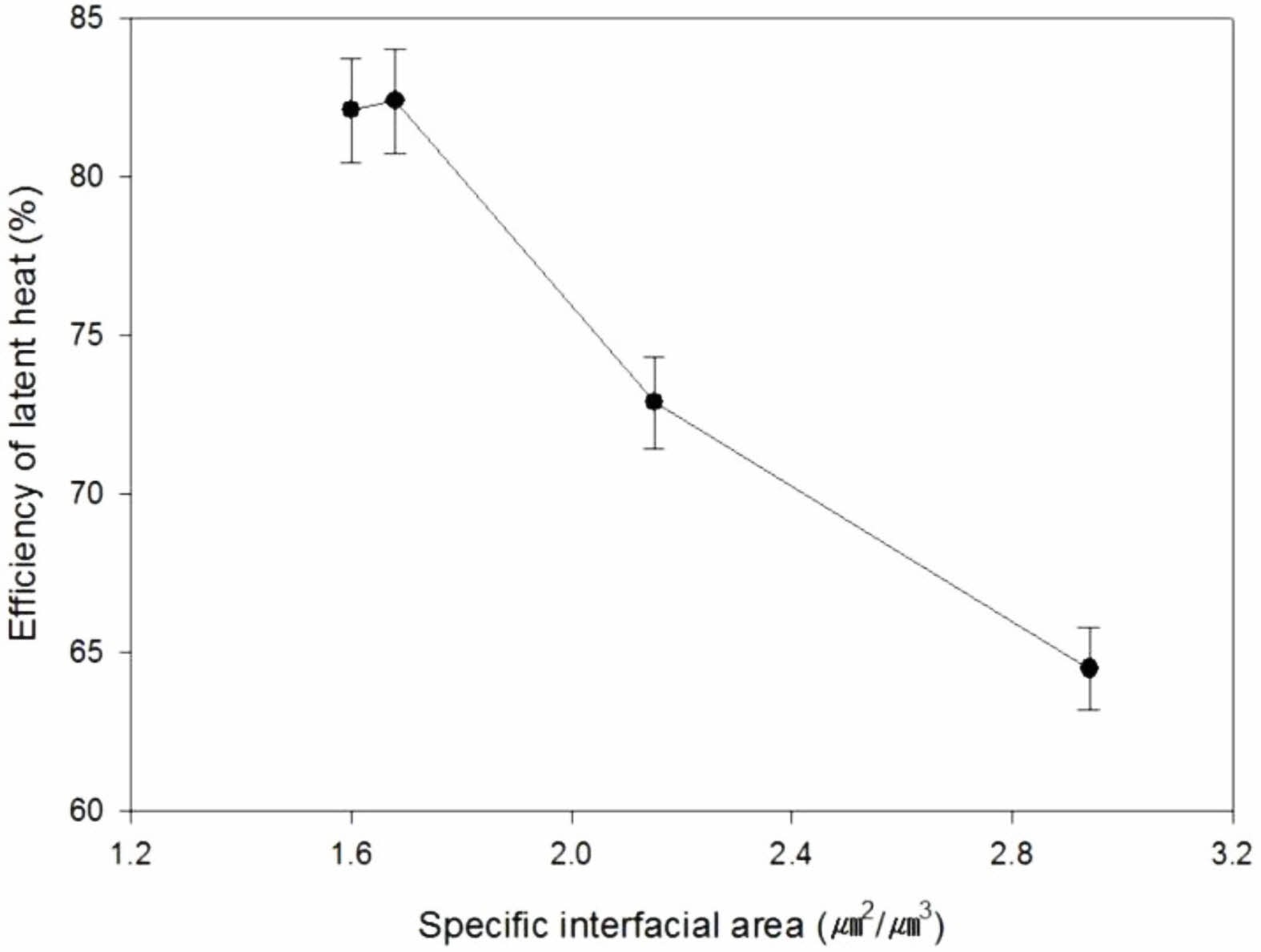

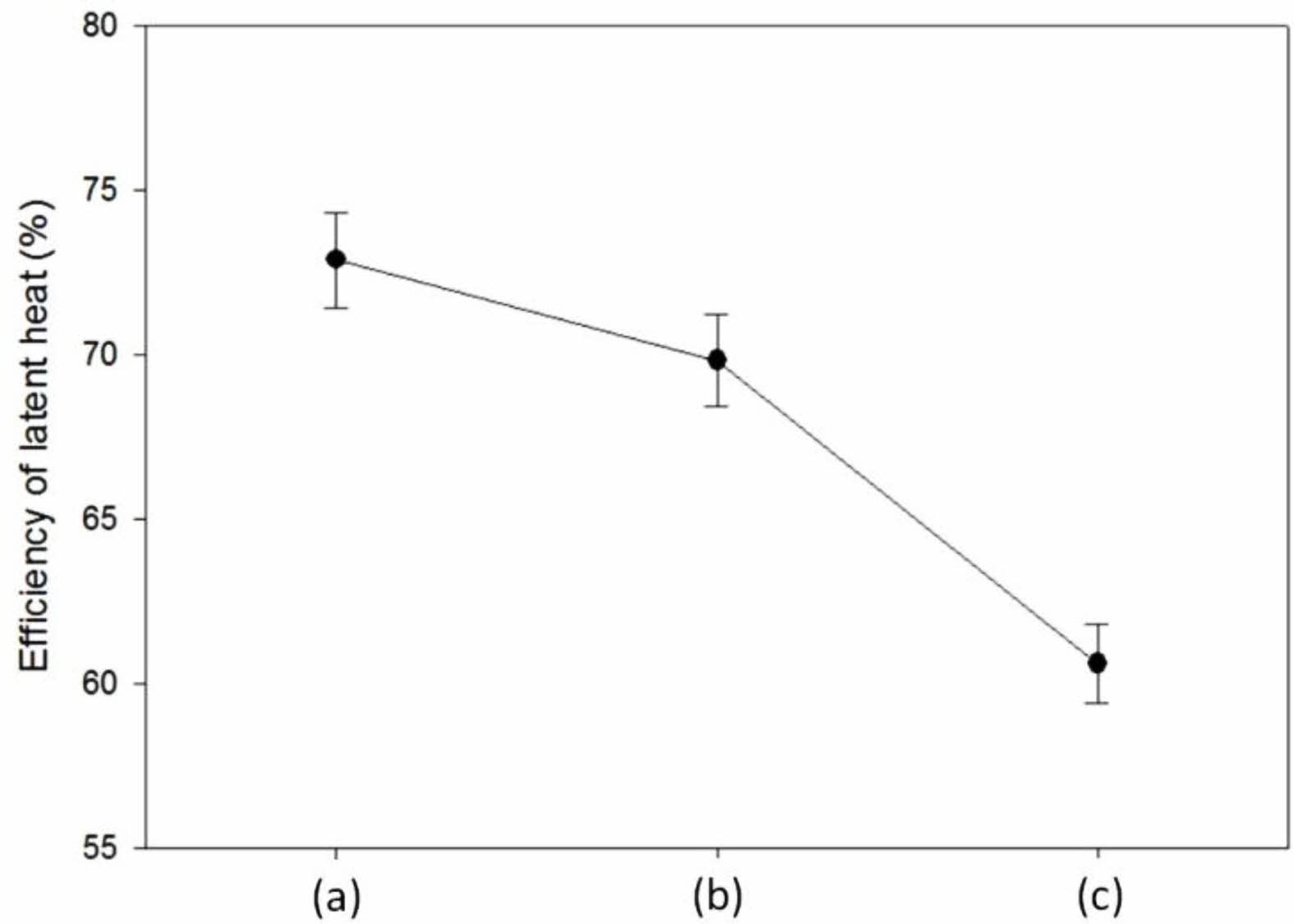

알긴산/PVA에 옥타데칸이 동시형태고정화된 복합필름의 잠열 특성. Figure 3은 고분자 농도를 변화시킨 ISSFs의 용융잠열을 보여주는 DSC 분석결과이다. 혼합액의 고분자 함량에 따른 용융잠열 변화를 효율적으로 비교하기 위하여 잠열효율(efficiency of latent heat, ELH)을 식 (1)과 같이 정의하여 비교하였다.

ΔHexp는 DSC를 통하여 측정된 용융열(heat of fusion)이며, ΔHcalc.는 순수한 n-octadecane 기준으로 포함 함량에 기반한 계산된 용융열을 적용하였다. 앞선 연구에서 동일한 옥타데칸 함량에서 알긴산만을 매트릭스로 사용한 ISSFs의 잠열효율이 순수 옥타데칸의 잠열 효율보다 크게 낮게 발현됨을 보고하였다.10,11 그 근거로서 옥타데칸 분산상의 형상 즉 종횡비에 따라 계면의 비표면적이 변하는 것이라고 추정하였다. 본 연구에서는 이 근거를 확인하기 위하여 알긴산/PVA 블렌드를 매트릭스로 사용하여 고분자 함량을 증가시키면서 잠열효율의 변화를 분석하여 Figure 4에 나타내었다. 또한 이를 Figure 5에서와 같이 종횡비로 나타내면 고분자 농도가 증가함에 따라 옥타데칸 분산상의 종횡비가 줄어드는 것에 비례하여 잠열효율이 확연히 증가함을 볼 수 있다. 마찬가지로, Figure 6은 종횡비로부터 계산한 계면의 비표면적에 대한 잠열효율의 변화를 보여준다. 옥타데칸 형상이 구형에 가까워질수록 종횡비로부터 계산한 계면의 비표면적이 작아지게 되면서 결과적으로 옥타데칸의 잠열효율이 증가함을 알 수 있다. 이는 계면에서 옥타데칸의 결정화가 방해를 받게 되는데 계면 비표면적이 줄어들수록 결정화의 방해 정도도 줄어들게 되어 옥타데칸의 잠열효율이 증가한다고 볼 수 있다.

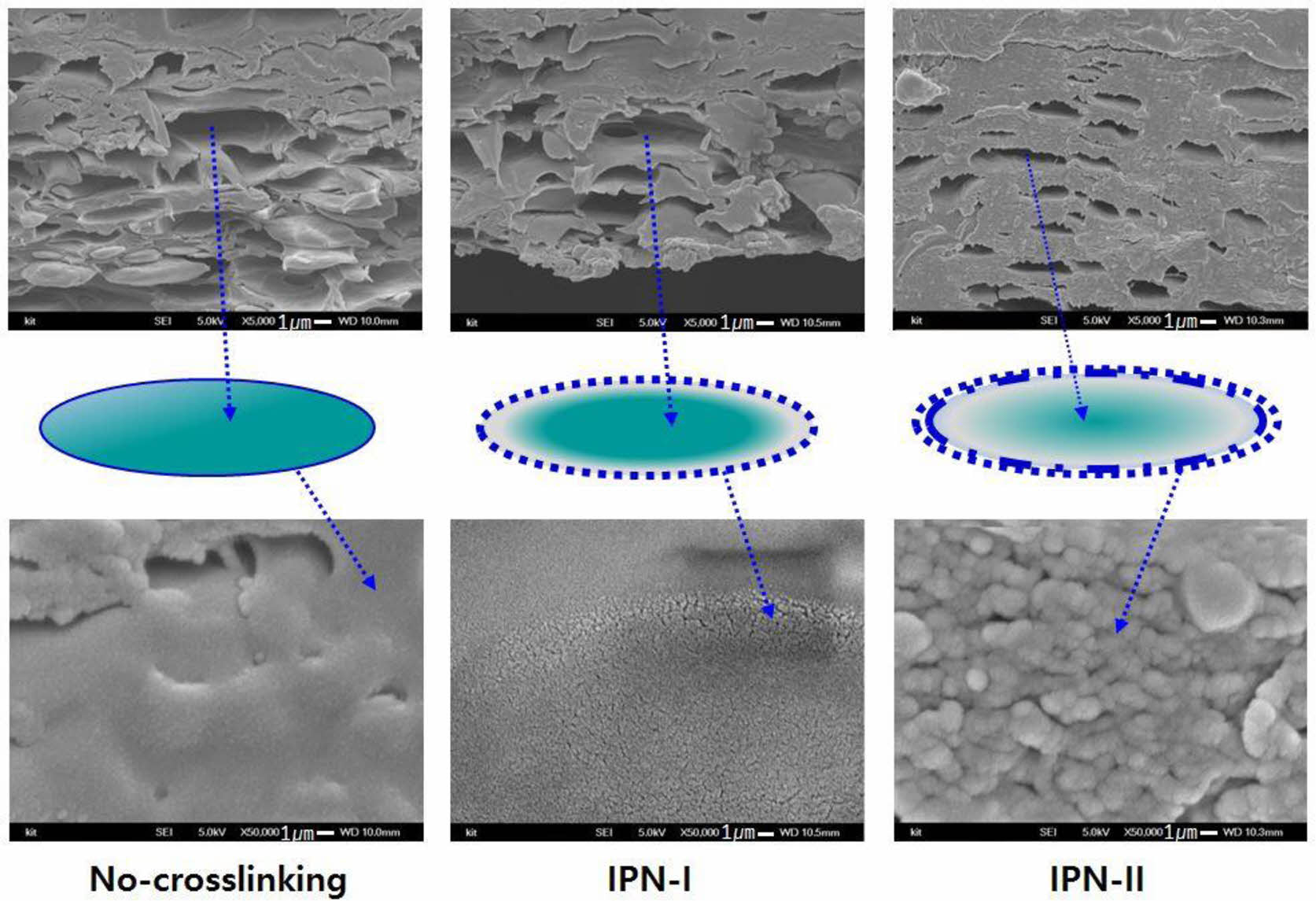

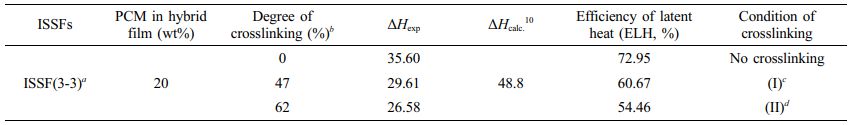

매트릭스인 알긴산과 PVA를 화학적으로 개질한 복합필름의 잠열 특성. 고분자 매트릭스와 옥타데칸 분산상의 계면특성이 계면에 위치하는 옥타데칸 분자들의 결정화에 영향을 준다는 것을 구체적으로 고찰하기 위하여, PVA와 알긴산에 가교결합을 도입한 IPN-I과 IPN-II의 잠열 특성을 분석하였다. 이때 매트릭스 고분자의 조성은 고분자 용액의 PVA와 알긴산 농도를 각각 3 wt%씩으로 조절한 Table 1의 ISSF(3-3)으로 고정하였다. Figure 7은 IPN-I과 IPN-II의 가교 메커니즘을 도식화한 것이다. 구체적 제조 조건은 실험에서 자세히 설명하였다. Figure 8은 블렌드 필름과 가교필름의 투명성을 보여주는 것으로서 PVA와 알긴산은 앞에서 언급한

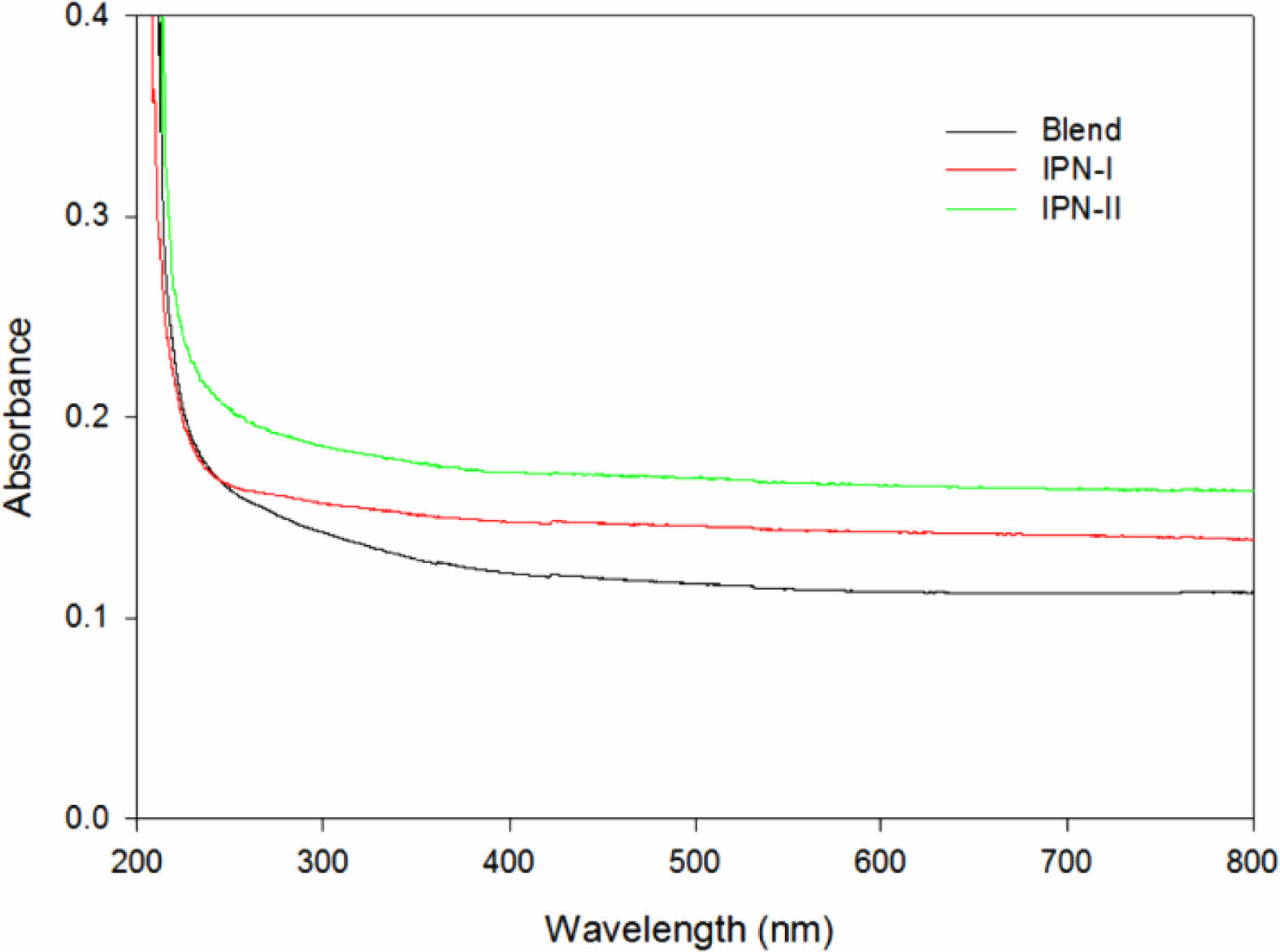

바와 같이 혼화성이 있어 투명하며 가교 후에도 투명도가 약간 저하되나 혼화성은 그대로 유지되는 것으로 판단된다.23,24 Figure 9에 UV-Vis Spectrophotometer 분석결과를 나타내었다.

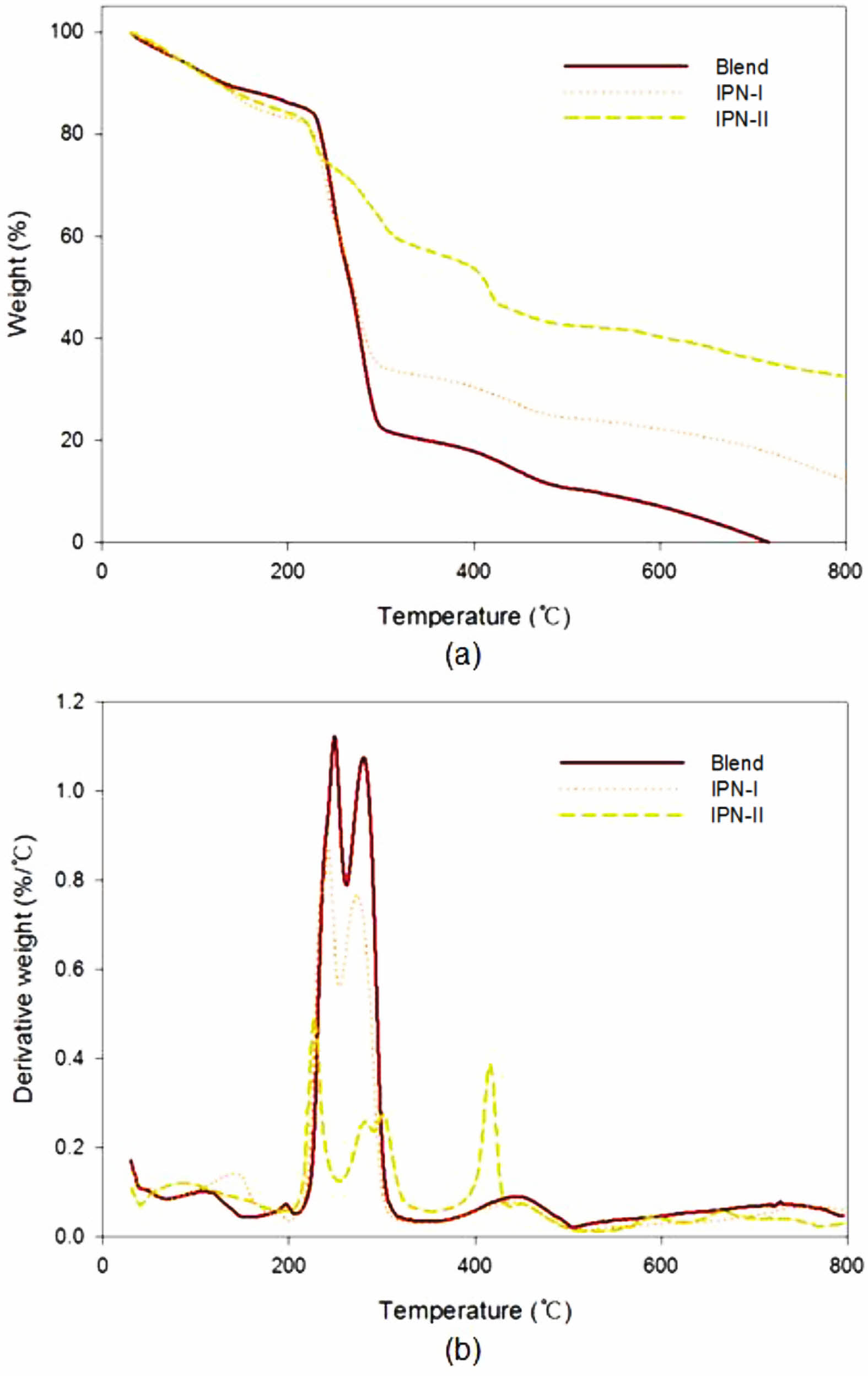

Figure 10은 IPN-I과 IPN-II의 열안정성을 분석한 TGA와 DTG 분석결과이다. 가교가 도입됨에 따라 복합필름의 열안정성은 현저히 향상된 것을 알 수 있다. TGA 결과 중 130 oC에서 240 oC 사이에서 IPN-I과 IPN-II의 중량감소가 빨리 진행되는 것은 GA에 의하여 가교된 PVA Film의 기존 연구22에서도 확인되어지는데 이는 불완전한 PVA와 GA 가교 및 일부 GA 잔류물에 의한 것으로 추정된다. Figure 11에서 알 수 있는 바와 같이, 단일가교에서 2중가교로 가교 정도가 많아질 수록 잠열 효율은 상당히 감소하는 결과를 보여주었다. Figure 12는 가교전 블렌드, IPN-I 및 IPN-II의 동시형태고정화된 복합필름의 단면 이미지를 각각 5000배(윗줄 사진) 및 50000배(아랫줄 사진)로 확대하여 관찰한 사진이다. 50000배로 확대한 사진을 보면 가교가 진행됨에 따라 매트릭스 수지에 미세 뭉침(micro-clustering)현상이 일어나는 것을 볼 수 있다. 가교하지 않은 경우에 비해 1차가교한 IPN-I 및 2차가교한 IPN-II의 경우 미세 뭉침이 더 뚜렷해 짐을 볼 수 있다. 미세 뭉침이 일어나게

되면 계면의 요철(roughness)에 따른 계면 면적이 증가하게 되고, 결과적으로 계면에서의 옥타데칸 PCM의 결정화를 방해하는 효과가 커지게 됨으로써 잠열 효율이 감소하는 것으로 설명할 수 있다. 시스템은 다르지만 유사한 연구결과가 보고되어 있다.24-30 Alginate와 PVA 미가교 블렌드 필름대비 GA와 Ca2+에 의하여 가교도가 증가함에 따라 복합필름의 잠열 효율이 감소됨을 확인할 수 있었고 그 결과를 Table 2에 나타내었다.

|

Figure 1 Optical microphotographs of (a) O/W emulsion with 10 wt% n-octadecane only; (b) blend solution of 1 wt% PVA and 3 wt% SA; (c)-(f) hybrid solutions of : PVA (wt%)+SA (wt%)=(c) 1+3; (d) 3+3; (e) 12+4; (f) 18+0. Solid content of n-octadecane was maintained constant at 20 wt% (SA: sodium alginate). |

|

Figure 2 Cross-sectional SEM images of in situ shape-stabilized composite films according to the different contents and ratio of polymers in the hybrid solutions: PVA(wt%)+SA(wt%)=(a) 1+3; (b) 3+3; (c) 12+4; (d) 18+0. Solid content of n-octadecane was maintained constant at 20 wt% (SA: sodium alginate). |

|

Figure 3 DSC endothermic behavior of ISSFs with 20 wt% of noctadecane according to the concentration of polymers in hybrid solutions. |

|

Figure 4 Effect of polymer concentration in hybrid solutions on efficiency of latent heat for ISSFs with 20 wt% of n-octadecane. |

|

Figure 5 Effect of aspect ratio of n-octadecane domain on efficiency of latent heat for ISSFs with 20 wt% of n-octadecane. |

|

Figure 6 Effect of specific interfacial area of n-octadecane domain on efficiency of latent heat for ISSFs with 20 wt% of n-octadecane. |

|

Figure 7 Schematic diagram showing formation of IPNs with glutaraldehyde and/or ionic crosslinking of the alginate/PVA blend with calcium ion. |

|

Figure 8 Transparency of ISSFs with 20 wt% n-octadecane: (a) blend of PVA and alginate; (b) IPN-I (crosslinked through GA); (c) IPN-Ⅱ (dual-crosslinked with GA and calcium chloride). |

|

Figure 9 UV-Vis spectra of ISSFs with 20 wt% n-octadecane: (a) blend of PVA and alginate; (b) IPN-I (crosslinked through GA); (c) IPN-II (dual-crosslinked with GA and calcium chloride). |

|

Figure 10 (a) TGA; (b) DTG curves of ISSFs |

|

Figure 11 Efficiency of latent heat of ISSFs with 20 wt% of n-octadecane according to the modifications of matrix polymers: (a) blend without modification; (b) IPN-I; (c) IPN-II. |

|

Figure 12 Cross-sectional SEM images (upper: ×5000; lower: ×50000) of ISSFs with 20 wt% of n-octadecane and schematic drawing showing interface roughness according to modifications of matrix polymers |

|

Table 2 Efficiency of Latent Heat according to the Degree of Crosslinking in ISSFs |

a(Number-number): solid contents (wt%) of PVA and alginate in the films. bDegree of crosslinking (%)=Wi/Wa×100: Wi (Initial weight), Wa (Weight after dissolution in purified water for 180 min at 40 oC).31,32 c(I): 40 oC×5 min in aqueous CaCl2 (5 wt%) solution after 40 oC×48 hours with glutaraldehyde (3 wt%). d(II): 40 oC×5 min in aqueous CaCl2 (5 wt%) solution |

알긴산/PVA 블렌드는 혼화성이 있음을 확인할 수 있었으며, 옥타데칸을 이 블렌드 시스템에 O/W에멀전 공정을 통해 동시형태고정화시켰을 때, 수용액 중의 블렌드 고분자 함량이 증가함에 따라 복합필름내의 옥타데칸 형상이 디스크에서 구형으로 변화되면서 종횡비가 1에 근접함을 알 수 있었다. 이로 인해 계면의 비표면적이 감소되면서 잠열효율이 개선되는 효과를 확인하였다. 또한, 수지의 개질을 거치지 않고 제조한 복합필름보다 PVA와 알긴산을 가교시켜 개질하는 경우 열안정성은 개선되었으나 잠열효율은 저하되었는데, 이는 가교결합이 진행될수록 계면의 미세요철이 증가하여 옥타데칸의 결정 형성이 방해된 것에 기인한 것으로 판단된다.

- 1. Regin, A. F.; Solanki, S. C.; Saini, J. S. Heat Transfer Characteristics of Thermal Energy Storage System Using PCM Capsules: A Review. Renew. Sustain. Energy Rev. 2008, 12, 2438-2458.

-

- 2. Joulin, A.; Younsi, Z.; Zalewski, L.; Lassue, S.; Rousse, D. R.; Cavrot, J. P. Experimental and Numerical Investigation of Phase Change Materials. Appl. Energy 2011, 88, 2454-2462.

-

- 3. Mondal, S. Phase Change Materials for Smart Textiles. Appl. Therm. Eng. 2008, 28, 1536-1550.

-

- 4. Lee, Y. T.; Kim, M. H.; Lee, S. S.; Gim, J. W.; Chung, J. D. Numerical Analysis in a Full-scale Thermal Energy Storage Tank with Dual PCM Capsules. Energy Build. 2019, 204, 109410.

-

- 5. Peng, G.; Dou, G.; Hu, Y.; Sun, Y.; Chen, Z. Phase Change Material Microcapsules for Thermal Energy Storage. Adv. Polym. Technol. 2020, 9490873.

-

- 6. Bae, J.; Kim, K. S. Thermal Characterization of Embedded PCMs in the Pore of Activates Carbon. J. Korean Soc. Environ. Eng. 2019, 41, 582-589.

-

- 7. Shin, Y. S.; Yoo, D. I.; Son, K. H. Development of Thermo- regulating Textile Materials with Microencapsulated Phase Change Materials (PCM). IV. Performance Properties and Hand of Fabrics Treated with PCM Microcapsules. J. Appl. Polym. Sci. 2005, 97, 910-915.

-

- 8. Qudama, A. Y.; Marta, S. Incorporation of Phase Change Materials into Building Envelope for Thermal Comfort and Energy Saving. J. Build. Eng. 2021, 36, 102122.

-

- 9. Sari, A. Form-stable Paraffin/High Density Polyethylene Composites as Solid-liquid Phase Change Material for Thermal Energy Storage. Energy Convers. Manag. 2004, 45, 2033-2042.

-

- 10. Lee, S. H.; Chae, H. N.; Min, B. G. In situ Shape-Stabilization of n-Octadecane PCM in Alginate Matrix through Formation of Emulsion and Solidification by Ionic Crosslinking. Fibers Polym. in press, 2022.

-

- 11. Lee, S. H.; Chae, H. N.; Min, B. G. Effect of Domain Size of n-Octadecane Phase Change Material in situ Shape-Stabilized in Alginate Matrix on Efficiency of Latent Heat. Polym. Korea 2022, 46, 506-514.

-

- 12. George, P.; Nikolaos, B. Swelling Studies and In vitro Release of Verapamil from Calcium Alginate and Calcium Alginate-chitosan Beads. Int. J. Pharm. 2006, 323, 34-42.

-

- 13. Akihiko, K.; Minkko, K.; Masayasu, S.; Yasushisa, S. Pulsed Dextran Release from Calcium-alginate Gel Beads. J. Control. Release 1997, 47, 21-29.

-

- 14. Park, K. E.; Park, S. A.; Kim, G. H.; Kim, W. D. Preparation and Characterization of Sodium Alginate/PEO and Sodium Alginate/PVA Nanofiber. Polym. Korea 2007, 32, 206-217.

- 15. Tamdhan, T.; Ching, S. H.; Praksash, S.; Bhandari, B. Physical and Mechanical Properties of Alginate Based Composite Gels. Trends Food Sci. Technol. 2020, 106, 150-159.

-

- 16. Seo, H. J.; Jun, S. Y.; Lee, W. S.; Park, J. H.; Son, T. W. Preparation and Antimicrobial of Zinc Calcium Alginate Films according to Concentration. Polym. Korea 2014, 38, 580-587.

-

- 17. Han, S. M.; Nam, C. W.; Ko, S. W. Preparation of Alginate Fiber with Antimicrobial Activity. J. Korean Fiber Soc. 2000, 37, 365-373.

- 18. Smeds, K. A.; Grinstaff, M. V. Photocrosslink able Polysaccharides for in situ Hydrogel Formation. J. Biomed Mater. Res. 2000, 54, 115-121.

-

- 19. Lee, J. W.; Lee, K. Y. Alginate Hydrogels for Tissue Regeneration. Polym. Sci. Technol. 2011,2, 34-40.

- 20. Ruvinov, E.; Cohen, S. Alginate Biomaterial for the Treatment of Myocardial Infarction: Progress, Translational Strategies, and Clinical Outlook from Ocean Algae to Patient Bedside. Adv. Drug Deliv. Rev. 2016, 96, 54-76.

-

- 21. Lee, S. H.; Lee, J. H.; Chae, H. N. Insolubilization of Water-Soluble Sodium Alginate by Ionic Crosslinking and Redissolution Therof in Aqueous Salt Solutions. J. Korean Fiber Soc. 2021, 58, 80-86.

-

- 22. Figueiredo, K. C. S.; Alves, T. L. M.; Borges, C. P. Poly(vinyl alcohol) Films Crosslinked by Glutaraldehyde Under Mild Conditions. J. Appl. Polym. Sci. 2009, 111, 3074-3080.

-

- 23. Wei, Q.; Yang, R.; Sun, D.; Zhou, J.; Li, M.; Zhang, Y.; Wang, Y. Design and Evaluation of Sodium Alginate/Polyvinyl Alcohol Blend Hydrogel for 3D Bioprinting Cartilage Scaffold: Molecular Dynamics Simulation and Experimental Method. J. Mater. Res. Technol. 2022, 17, 66-78.

-

- 24. Ronkay, F.; Molnar, B.; Nagy, D.; Szarka, G.; Ivan, B.; Kristaly, F.; Mertinger, V.; Bocz, K. Melting Temperature Versus Crystallinity: New Way for Identification and Analysis of Multiple Endotherms of Poly(ethylene terephthalate). J. Polym. Res. 2020, 27, 372.

-

- 25. Yue, Y.; Han, J.; Han, G.; French, A. D.; Qi, Y.; Wu, Q. Cellulose Nanofibers Reinforced Sodium Alginate-polyvinyl Alcohol Hydrogels; Core-shell Structure Formation and Property Characterization. Carbohydr. Polym. 2016, 147, 155-164.

-

- 26. Wang, C.; Feng, L.; Li, W.; Zheng, J.; Tian, W.; Li, X. Shape-stabilized Phase Change Materials based on Polyethylene Glycol/Porous Carbon Composite: The influence of The Pore Structure of The Carbon Materials. Sol. Energy Mater. Sol. Cells 2021, 105, 21-26.

-

- 27. Son, T.; Lim, H.; Kim, T.; Ko, J. Shape-stabilized Phase Change Materials; Preparation and Properties of Frozen Gels from Polypropylene and n-eicosane for Latent Heat Storage. Korea Polym. J. 2010, 34, 261-268.

-

- 28. Gong, C.; Zhang, H.; Wang, X. Effect of Shell Materials on Microstructure and Properties of Microencapsulated n-Octadecane. Iran. Polym. J. 2009, 18, 501-512.

- 29. Zhang, D. Z.; Tian, S.; Xiao, D. Experimental Study on the Phase Change Behavior of Phase Change Material Confined in Pores. Sol. Energy 2007, 81, 653-660.

-

- 30. Noe, P.; Sabbione, C.; Bernier, N.; Castellani, N.; Fillot, F. Impact of Interfaces on Scenario of Crystallization of Phase Change Materials. Acta Mater. 2016, 110, 142-148.

-

- 31. Hirschi, C.; Rydlo, M. B.; DeBiasio, M. Determining the Degree of Crosslinking of Ethylene Vinyl Acetate Photovoltaic Module Encapsulants-A Comparatively Study. Sol. Energy Mater. Sol. Cells 2013, 116, 203-218.

-

- 32. Park, K. R.; Nho, Y. C. Study on the Chemical and Radiation Crosslinking of Poly(vinyl alcohol) Hydrogels for an Improvement of Heat Resistance. Polym. Korea 2005, 29, 91-95.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2022 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(1): 8-15

Published online Jan 25, 2023

- 10.7317/pk.2023.47.1.8

- Received on Aug 9, 2022

- Revised on Oct 11, 2022

- Accepted on Oct 16, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Byung Gil Min

-

Department of Materials Design Engineering, Kumoh National Institute of Technology, Gumi 39177, Korea

- E-mail: bgmin@kumoh.ac.kr

- ORCID:

0000-0001-5170-7303

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.