- Effect of Silane Coupling Agent on Mechanical Properties of Glass Fiber Reinforced Polyurethane Foam

Department of Chemical Engineering, Kyonggi University, 154-42, Gwanggyosan-ro, Yeontong-gu, Suwon 16227, Korea

- 실란 커플링제에 따른 유리섬유 강화 폴리우레탄 폼의 기계적 물성 연구

경기대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

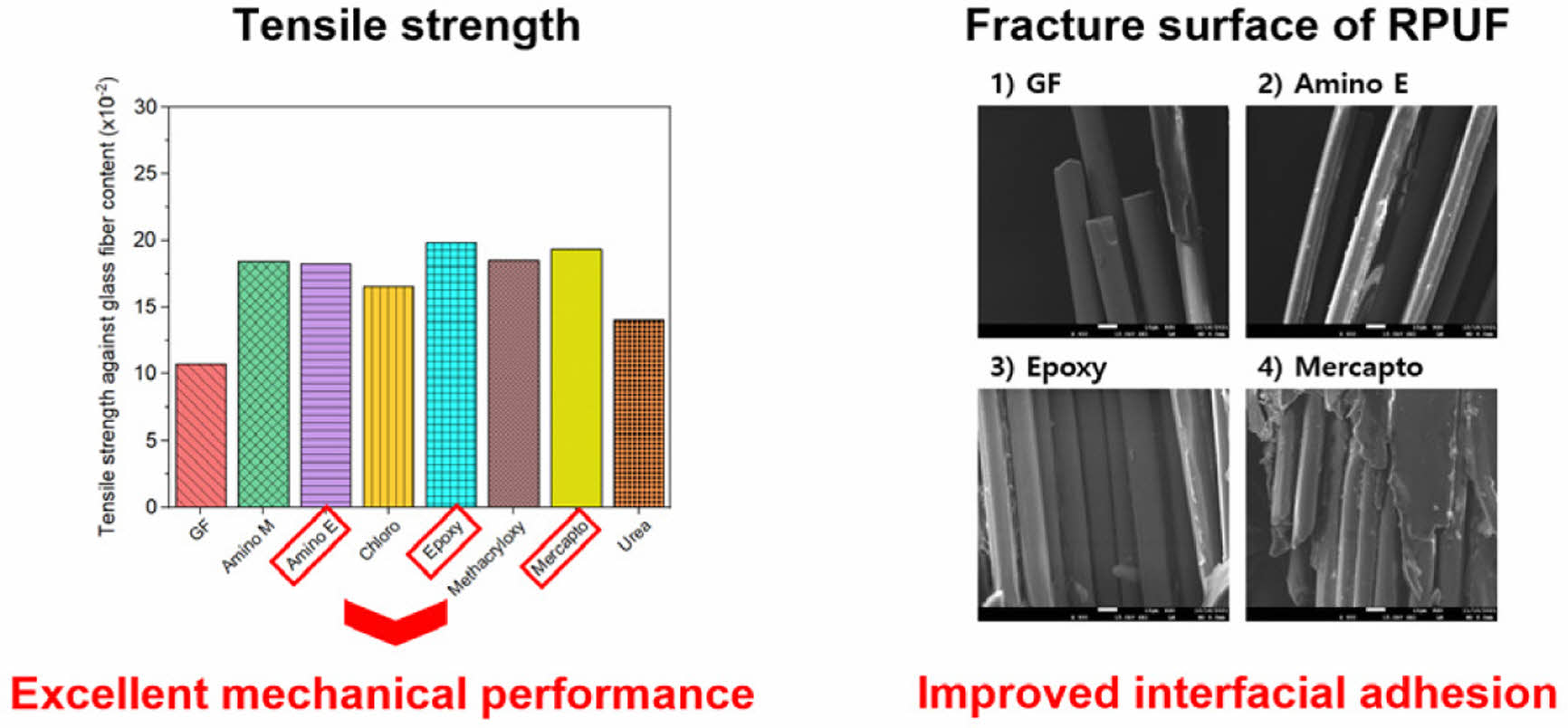

Glass fiber-reinforced polyurethane foam used as a cold insulation for liquefied natural gas carriers requires excellent insulation and mechanical performance. In this study, the effect of the silane coupling agent according to the functional group was investigated to improve the mechanical properties of the glass fiber-reinforced polyurethane foam. As a result of the study, coupling agents with epoxy, amino, and mercapto functional groups showed excellent mechanical strength. This was confirmed to be due to the interfacial adhesion and additional cross-linking effects of glass fibers and polyurethane foam by differential scanning calorimetry (DSC) and scanning electron microscopy (SEM).

액화천연가스 운반선의 보냉제로 사용되는 유리섬유 강화 폴리우레탄 폼은 매우 우수한 단열성과 기계적 성능이 요구된다. 본 연구에서는 유리섬유 강화 폴리우레탄 폼의 기계적 물성을 향상시키기 위해 다양한 작용기를 갖는 실란 커플링제를 사용하여 작용기에 따른 유리섬유 강화 폴리우레탄 폼의 기계적 물성 변화를 고찰하였다. 연구 결과, 사용된 커플링제 중 epoxy, amino, mercapto 작용기를 갖는 커플링제가 우수한 기계적 강도를 나타냈다. 이는 실란으로 인해 형성되는 추가적인 가교결합과 유리섬유와 폴리우레탄 폼 간의 계면 접착력 향상으로 인한 것임을 differential scanning calorimetry(DSC)와 scanning electron microscopy(SEM)을 이용하여 확인하였다.

The effect of the functional group of the silane coupling agent on the mechanical properties of the glass fiber-reinforced polyurethane foam was studied. Using silane with amino, epoxy, mercapto group, it showed that best mechanical properties from improved interfacial adhesion of fiber and matrix.

Keywords: silane, glass fiber, glass fiber-reinforced polyurethane foam, sizing, coupling agent

본 연구는 2020년도 경기대학교 교내연구 지원에 의하여 수행되었음.

저자들은 이해상충이 없음을 선언합니다.

액화천연가스(liquefied natural gas, LNG)선 화물창용 단열재는 영하 163 ℃ 이하의 극저온 상태의 LNG를 저장하기 위해 사용되며, 운반 중 파도에 의한 슬로싱 현상에 의해 단열재가 파손되는 것을 방지하기 위해 우수한 기계적 물성과 뛰어난 단열성능이 요구된다.1-5 단열재로 널리 사용되고 있는 수지 중 하나인 경질 폴리우레탄(PU) 폼은 폴리올과 이소시아네이트를 주재료로 사용하며 발포제, 촉매와 같은 첨가제를 첨가하여 합성하는 고분자이다.6 닫힌 셀을 가지는 폴리우레탄 폼은 극저온에 도달하게 되면 기공 내 발포제의 어는점보다 낮아지게 된다. 이에 따라 발포제 압력이 감소하며 셀 벽이 수축하여 셀이 일부 붕괴되고 셀 표면이 파괴되므로 폼의 강도 및 강성이 감소하게 된다.7,8 이러한 단점을 보완하기 위해 강화제로써 유리섬유(glass fiber, GF)를 사용한다. GF란, 용융한 유리를 섬유 모양으로 뽑아낸 것을 말하며 복합재료에 첨가 시 비교적 높은 인장강도와 굴곡강도를 가진다. 어떠한 처리를 하지 않고 GF와 폴리우레탄 수지를 사용하여 단열재를 제조하면 소재와 섬유 사이 물리적 결합만이 이루어지게 된다. 하지만, GF에 고분자와 무기물과의 계면 접착성을 높여주는 커플링제를 처리한 후 사용한다면 수지와의 물리적 결합뿐만 아니라 화학적 결합 또한 가능하다.9-14 현재에는 실란 커플링제가 가장 많이 쓰이는데 이는 유기물, 무기물과 반응할 수 있는 유, 무기 관능기를 모두 가지고 있기 때문이다. 실란을 가수분해하여 GF에 적용하고 오븐을 사용하여 탈수축합시키면 GF와 수지 간에 화학적 결합을 형성하게 된다. 실란의 유기 관능기에 따라 수지와의 접착 능력이 달라지게 되고 이와 관련된 연구가 많이 진행되고 있다.

Y. H. Yu 등은15 7 mm로 잘려진 chopped fiber를 사용함으로써 RPUF 복합재의압축, 인장강도가 증가하는 것을 보였고 극저온에서 RPUF의 파괴인성이 증가하는 것 또한 확인하여 LNG선 극저온 단열창의 단열재로써 glass fiber-reinforced polyurethane foam(GF-RPUF)의 신뢰성을 확인하였다. X. Guo 등은16 GF에 사이징된 성분을 분석하여 GF와 수지의 접착력에 있어서 coupling agent의 역할이 중요하며 coupling agent 중에서도 질소의 함량이 inter facial sheer strength (IFSS)에 비례한다는 것을 밝혔다. S. Lee는17 GF에 실란을 사이징하는 1 step, 2 step 처리방식에 따라 GF 표면에 수지가 붙는 형태에 대해 scanning electron microscopy (SEM) 분석을 함으로써 GF의 사이징 방식은 2 step 사이징 방식이 적절함을 확인했다. 또한 에폭시, 아미노 실란을 이용하고 실란의 농도를 달리하여 사이징 후 인장강도를 측정함으로써 아미노 실란이 페놀 포름알데하이드 수지와의 적용성이 좋다는 것을 확인하였다. Soo-Jin Park 등은18 에폭시, 아미노, 메타크릴록시 실란을 이용하여 각각의 GF에 대한 접촉각을 측정하고 GF에 사이징 후 표면에너지를 측정함으로써 각 실란 별 복합재의 기계적 강도와 표면에너지의 상관 관계를 확인했다. 이로부터 극성 요소가 증가할수록 불포화 폴리에스테르 수지와 GF 복합재의 기계적 강도가 증가하는 것을 보임으로써 사이징 후 GF 표면의 극성요소가 복합재의 기계적 강도에 영향을 준다는 것을 보였다. Y. Suzuki 등은19 실란의 농도에 따라 GF 표면에 물리, 화학적 흡착되는 실란 층의 두께를 확인하고 비닐 에스테르 수지에 적용하여 파괴거동을 확인했다. 이로부터 실란의 농도가 증가함에 따라 물리 흡착되는 실란의 양이 증가하고 이 물리 흡착된 실란들은 수지로 침투하여 수지의 취성을 증가시킨다는 결론을 도출하였다.

환경규제로 인해 전세계적으로 LNG 사용량이 증가하면서 LNG 선박의 수요가 증가하였고 기계적 강도가 높으면서 동시에 단열성능이 좋은 단열재의 수요 또한 증가하고 있다. 이러한 목표를 이루기 위해서는 유기물인 폴리우레탄 수지와 무기물인 GF의 계면 접착력의 증가가 필수적이다. 기존의 실란을 이용한 연구들은 탄소섬유를 이용한 연구들이 많으며 탄소섬유는 열전도도가 GF보다 높아 단열재 보강재료로써 적합하지 않다. GF를 이용한 실란 연구들 또한 실란 작용기 별로 연구된 논문들이 많지 않으며 기존 실란 작용기에 따른 연구들은 주로 많이 사용되는 에폭시, 아미노, 메타크릴록시 실란에 국한되어 있다. 특히, 폴리우레탄 수지에 대한 적용성 및 기계적 강도를 측정한 연구는 많지 않다. 본 연구는 서로 다른 작용기를 갖는 7종류의 실란을 사용하여 GF를 사이징하고 이를 PUF에 적용함으로써 LNG 단열창에 사용되는 GF-RPUF 제조에 적합한 coupling agent를 제안하고자 한다.

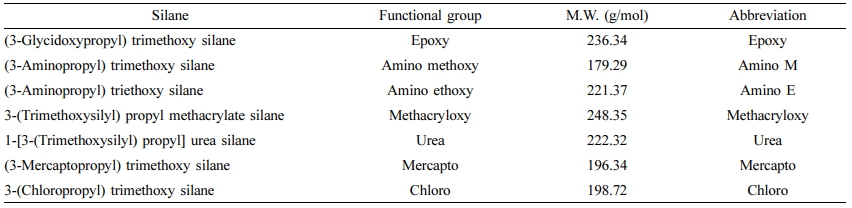

재료. Coupling agent로 사용되는 실란의 작용기가 GF-RPUF의 물성에 미치는 영향을 파악하기 위해 Table 1과 같이 서로 다른 작용기를 갖는 Shin-Etsu Chemical co.(Japan)의 실란들을 사용하였다. 여기에 GF를 함유하지 않은 neat 폴리우레탄 폼과 사이징을 진행하지 않은 chopped strand matrix (CSM)을 함유한 GF-RPUF를 대조군으로 설정하여 실험을 진행하였다. GF(450 g/m2)는 Hankuk advanced materials co. (S. Korea)로부터 제공받았다. 발포제를 제외한 촉매, polyol 등이 함유된 B액은 Hankuk carbon co.(S. Korea)로부터, 물리적 발포제인 Solstice LBA는 Honeywell사로부터 제공받았다. MDI(A액)는 Kumho Mitsui Chemicals(S. Korea)의 M200 (NCO%: 30-32%)를 사용하였다.

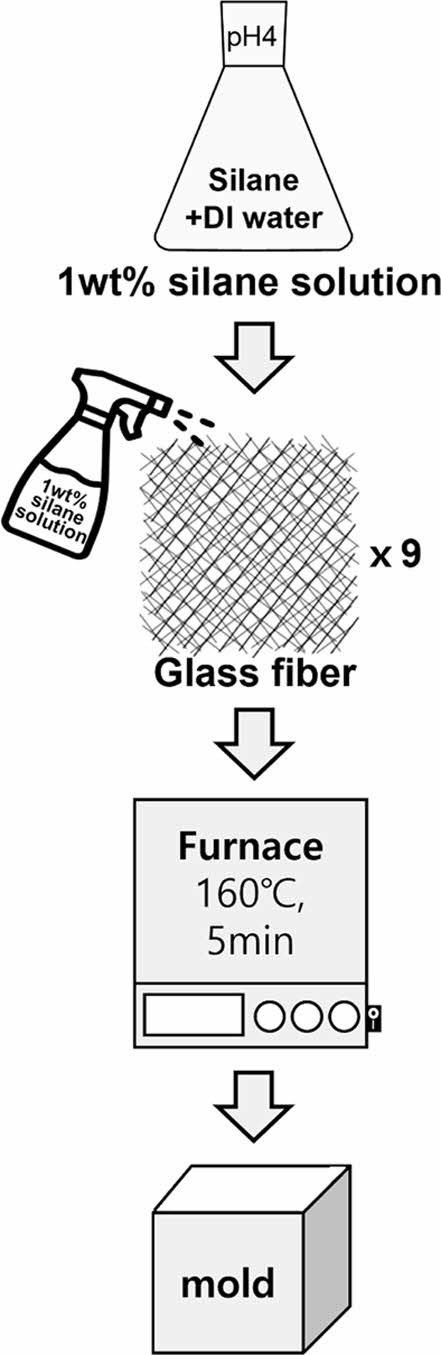

실험 방법. 사이징 방식은 2 step 방식으로 진행되었으며 실험 방법은 Figure 1과 같다. 250 mL 삼각 플라스크에 각 작용기를 가지는 실란, 증류수를 정량하여 1 wt% 실란 용액을 제조한다. 이 용액에 초산을 가하여 pH 4가 되도록 한 후, 1시간 동안 가수분해시킨다. 180×180 mm로 잘라 준비한 GF에 1 wt% 실란 용액을 분무하여 사이징하고, 사이징된 GF를 순환식 오븐에서 160 ℃, 5분간 탈수축합시킨다. 건조 후 데시케이터에서 보관한 뒤 200×200 mm 몰드에 9장씩 넣어 준다. 폴리올 및 촉매가 첨가된 B액과 MDI(A액), 발포제인 LBA를 정량하여 one-shot method로 몰드 발포를 수행하였다. 발포제인 LBA 양을 조절하여 최종 완성된 폼의 밀도를 120 kg/m3에 맞춰 실험을 진행하였다.

기기 분석. 밀도 측정을 위한 시편은 KS M ISO 845에 따라 50×50×50 mm의 크기로 잘라 밀도를 측정하였다.

GF-RPUF의 기계적 강도를 측정하기 위해 QMESYS사(S. Korea)의 UTM 장비를 사용하여 인장강도를 측정하였다. 시편의 크기는 25×150×4 mm이며 KS M ISO 1926에 따라 시험속도는 5 mm/min, 표점 거리는 50 mm로 진행하였다. 시편의 두께가 4 mm로 매우 얇기 때문에 편차를 줄이기 위해 각 폼마다 36개의 시편을 제작하여 인장강도를 측정하였다.

TA instruments사(USA)의 differential scanning calorimetry (DSC)로 -40~200 ℃의 온도 범위에서 20 ℃/min의 속도로 유리전이 온도(Tg)를 측정하였다.

Fiber surface morphology를 확인하기 위해 scanning electron microscopy(SEM, JSM-7610F PLUS, JEOL사, Japan)을 측정하였다.

|

Figure 1 Experimental schematic diagram. |

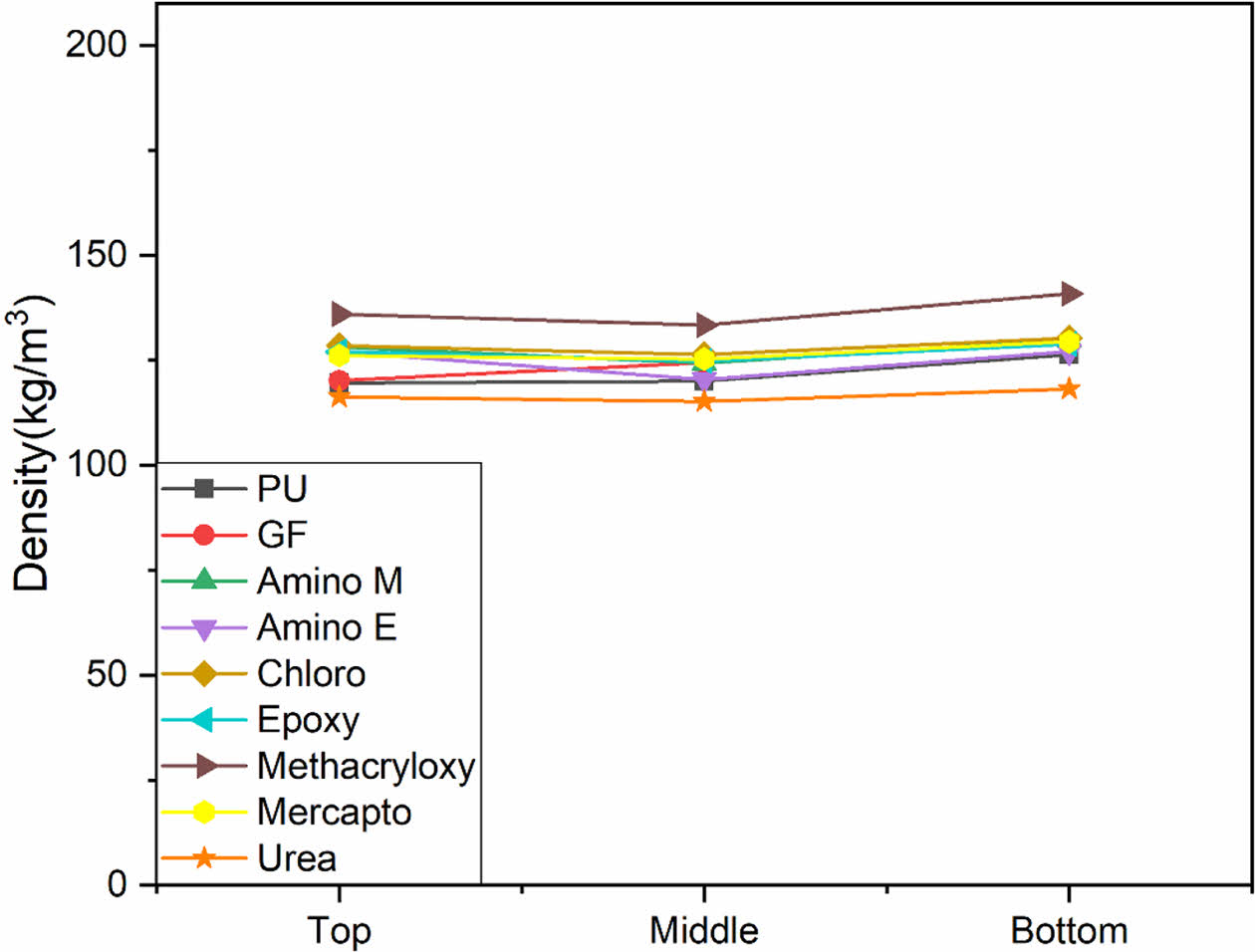

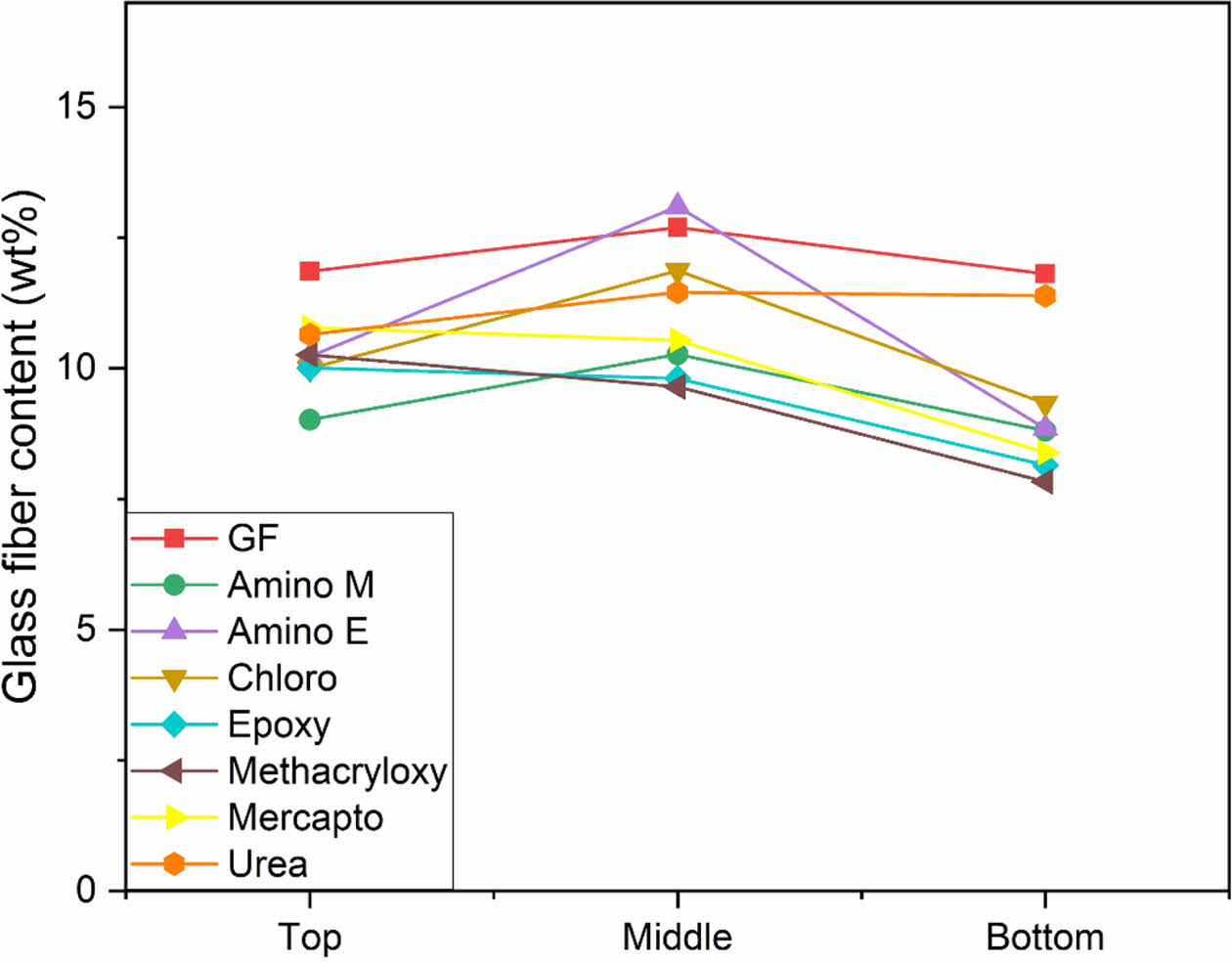

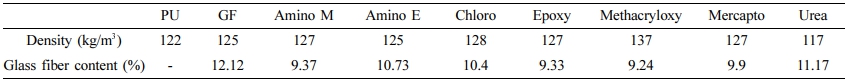

실란 작용기에 따른 폼 특성. 실란 작용기에 따른 폼 발포 후 밀도 측정 결과와 인장 시편 내 GF 함량을 Table 2에 나타냈다. 시편 내 GF 함량은 인장강도를 측정한 후 사용된 시편을 625 ℃ 전기로에 4시간 동안 연소시켜 유기물을 모두 제거한 후의 잔존 무게로 측정하였다. Methacryloxy와 urea 작용기를 가지는 실란을 사용한 경우 각각 밀도가 약간 높고, 낮게 나타나는 경향이 나타났고 이를 제외한 경우에는 모두 120 kg/m3 정도로 균일한 밀도를 가졌다. Figure 2는 각 실란 작용기에 따른 폼의 밀도를 상층(top), 중층(middle), 하층(bottom)별로 측정하여 나타낸 그래프이고, 이를 통해 각 작용기에 따른 폼의 위치 별 밀도가 균일한 것을 확인했다. 하지만 Table 2에서 보는 바와 같이 실란 작용기별 인장강도 시편 내 GF 함량의 차이가 나는 것을 확인할 수 있다. 사이징을 진행하지 않은 GF인 경우에 가장 높은 GF 함량을 가졌고, Figure 3에 따라 이 경우에 층별 GF 함량이 가장 균일하게 나타난 것을 확인할 수 있다. 이는 사용된 수지가 제공받은 GF 그 자체에 최적화되어 있는 system이기 때문이다. Figure 3에 따라 bottom 층의 GF 함량이 높은 경우에 시편 내 GF 함량이 높은 것을 알 수 있다. Amino E의 경우 층마다 GF 함량의 차이가 크게 나타났고, 전체적인 GF 함량이 낮았던 epoxy, methacryloxy, mercapto의 경우에는 top 층의 GF 함량이 높은 것을 알 수 있다. 이는 폼 발포 시에 함침이 잘 되어 수지가 GF를 폼 위쪽까지 잘 끌어올려 시편 제작 시 제거되는 위쪽에 GF가 밀집되어 있기에 샘플 내 GF 함량은 적게 나타난 것으로 사료된다.

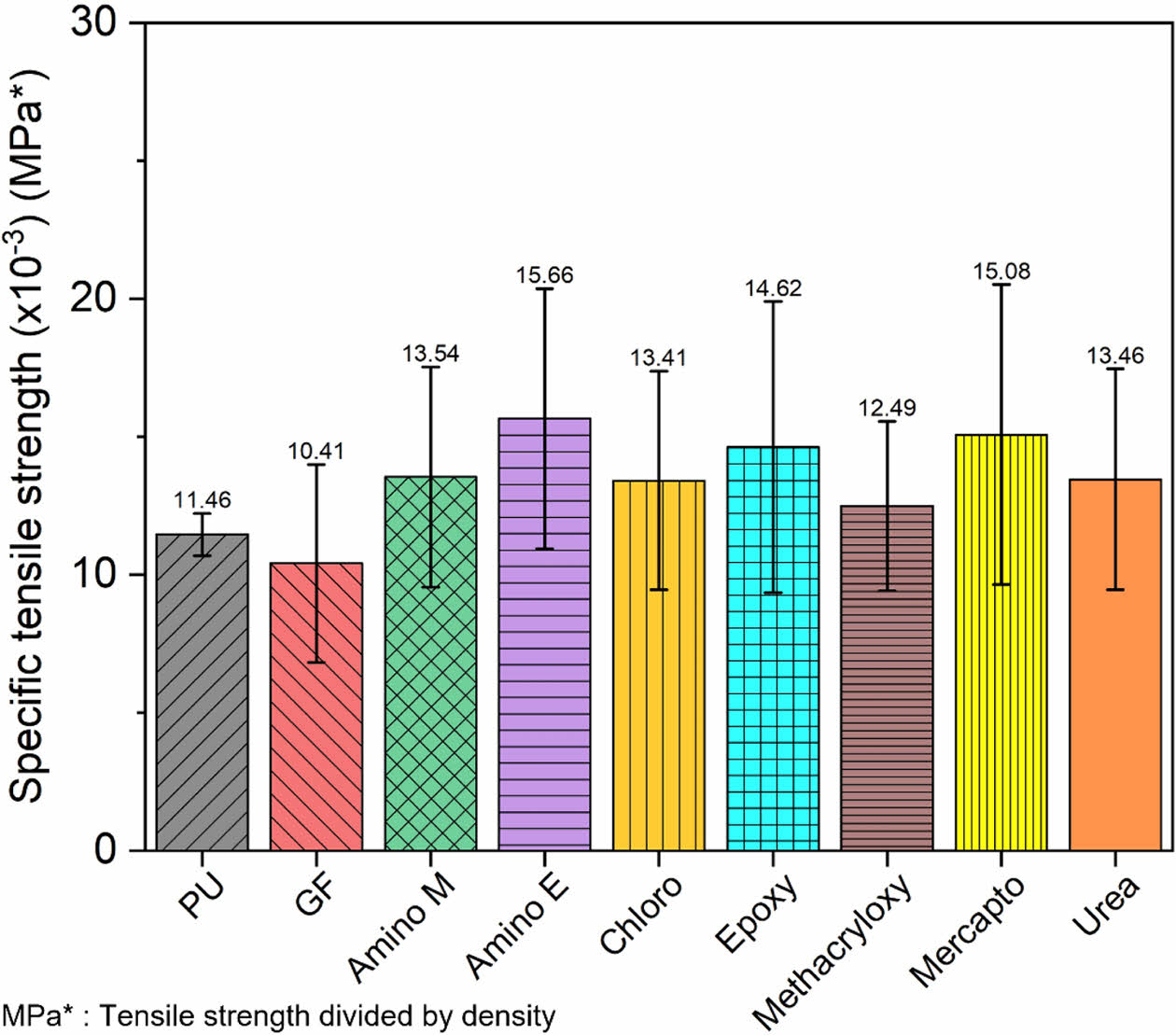

실란 작용기에 따른 기계적 강도. Figure 4는 실란 작용기에 따른 비 인장강도를 나타낸 결과이다. 사이징을 진행하지 않은 GF보다 각각의 실란으로 사이징을 진행했을 때 전체적으로 비 인장강도가 증가한 것을 확인할 수 있다. 가장 좋은 결과를 보인 것은 amino E silane과 mercapto silane이었다. 이는 amino silane의 질소가 MDI의 isocyanate기와 반응하여 우레아를 형성한 결과이다.16 Mercapto silane의 경우 SH기가 폴리올의 OH기의 역할을 하여 MDI의 isocyanate기와 반응하였기 때문에 GF와 폴리우레탄의 결합을 강화하였고 높은 기계적 강도를 보인 것으로 사료된다.20,21

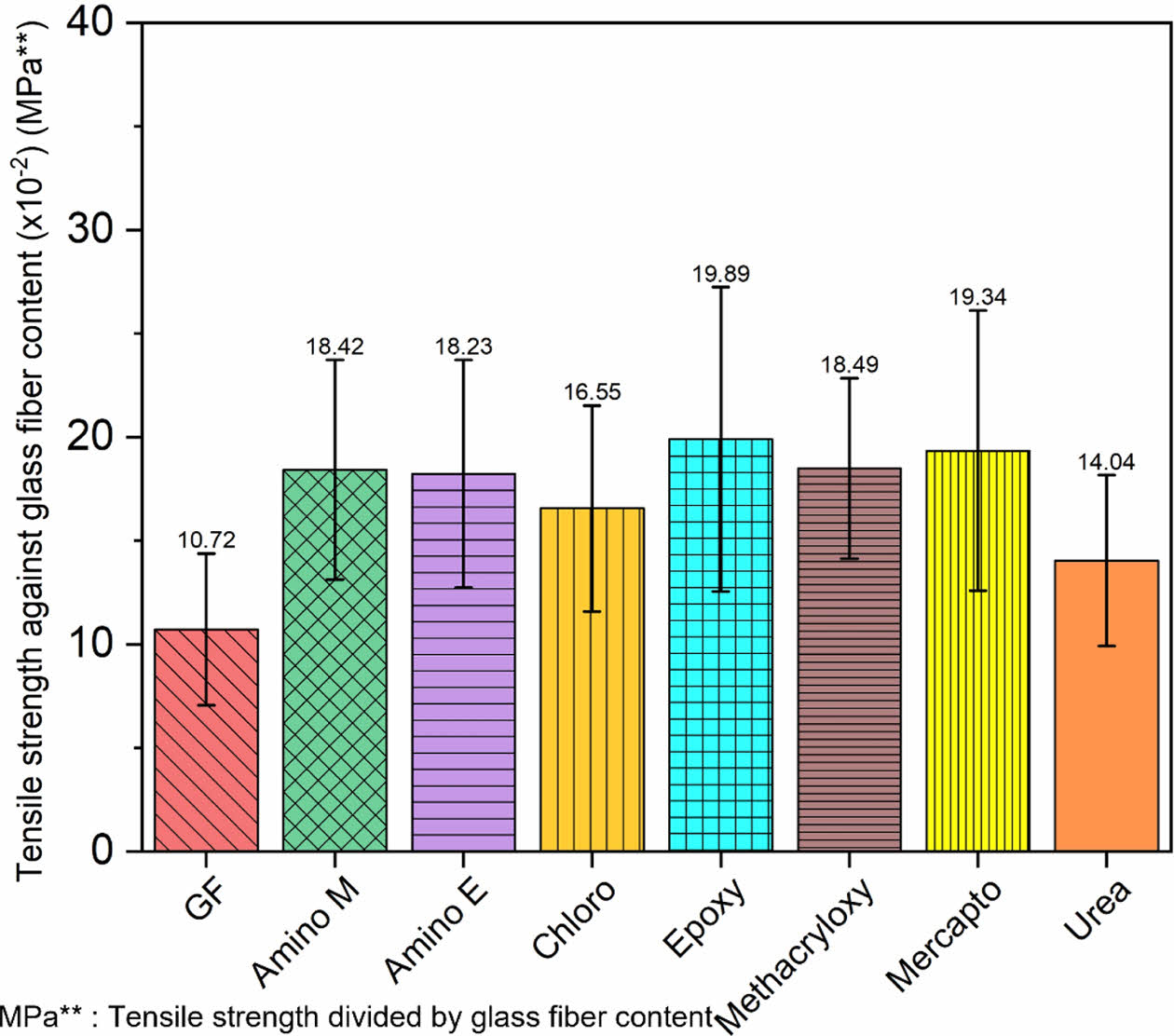

Figure 5는 시편 내의 GF 함량에 의한 영향을 제거하기 위해, 인장강도를 시편 내 GF 함량으로 나눈 단위 GF 함량 대비 인장강도 측정 결과이다. 측정 결과, 앞선 결과의 경향과 마찬가지로 epoxy silane이 0.1989, mercapto silane이 0.1934로 좋은 결과를 나타냈다. Amino M silane은 0.1842, amino E silane은 0.1823으로 amino silane들 역시 좋은 기계적 강도를 나타냈으며, 이는 X. Guo 등이16 보고한 결과와 같다.

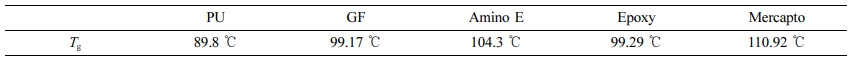

실란 작용기에 따른 강도 차이 원인 규명. 인장강도 측정 결과를 뒷받침하기 위해 높은 인장강도가 측정된 시료들의 유리전이 온도를 측정하여 비교해보았다. GF를 함유하지 않은 폴리우레탄 시편의 Tg가 가장 낮게 측정되었으며 사이징 여부에 관계없이 GF를 포함한 경우 모두 유리전이 온도가 상승한 것으로 확인할 수 있다(Table 3). 이는 S. H. Kim이22 보고한 바와 같으며 GF가 폴리우레탄 고분자의 분자운동을 방해하여 유리전이온도가 상승한 결과이다. Mercapto silane을 사용했을 때 가장 높은 유리전이 온도가 관찰되었는데, 이는 mercapto silane이 수지와 가교결합을 한다는 증거가 되며 mercapto기의 가교결합으로 인해 GF와 수지의 결합이 강해졌고 높은 기계적 강도가 측정된 것으로 볼 수 있다.

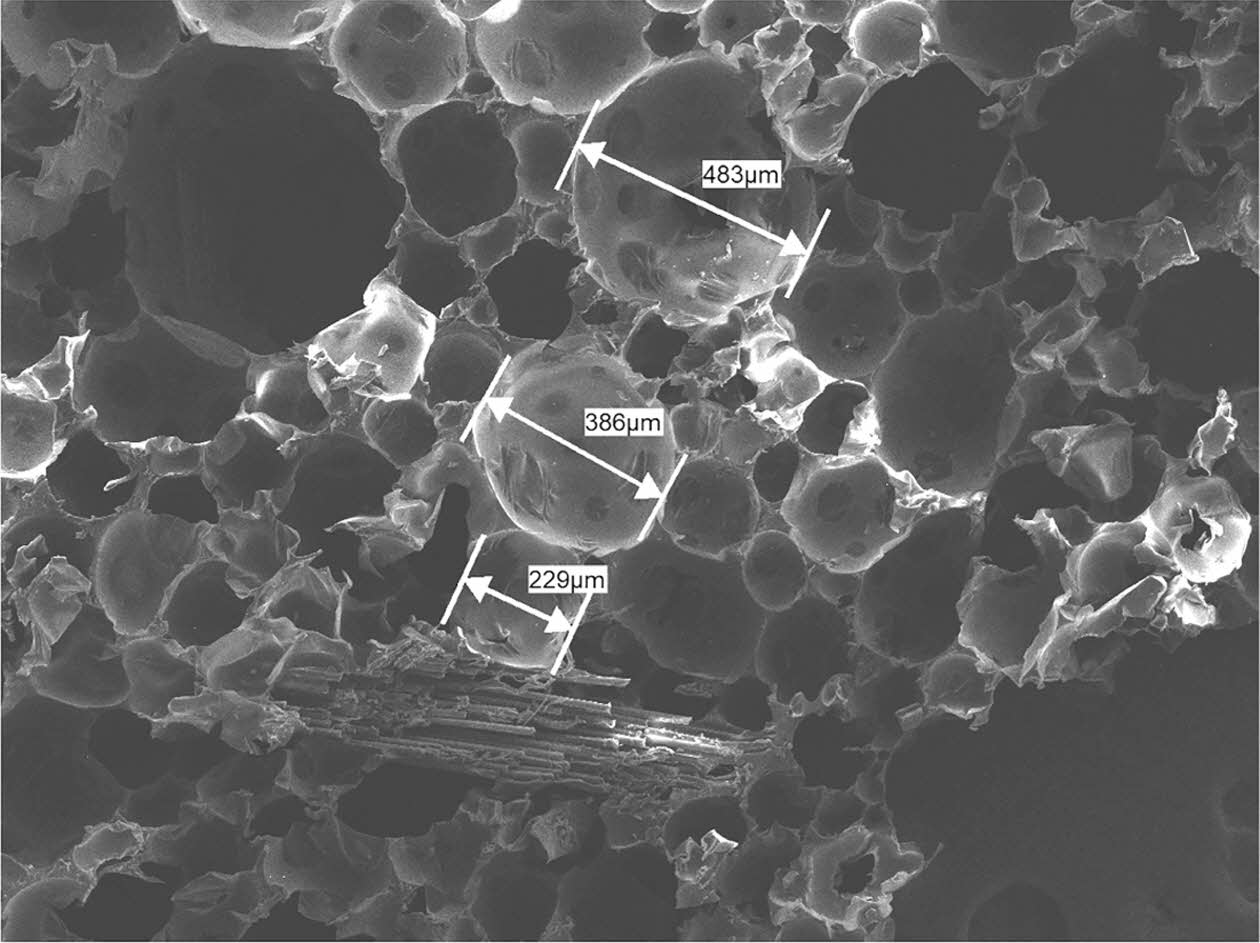

GF가 폴리우레탄 폼의 cell에 미치는 영향을 알아보기 위하여 SEM 분석을 진행하였다. Figure 6에서 보는 바와 같이 GF에서 멀어질수록 cell size가 증가하는 경향을 나타낸다. 이는 폼 발포 반응 시에 GF가 cell의 성장을 물리적으로 방해하였기 때문이며 S. H. Kim의22 결과와 일치한다. GF를 첨가함에 따라 전체적으로 cell size가 감소하고 fine하게 되어 이는 기계적 강도 증가에 기여할 것으로 보인다.

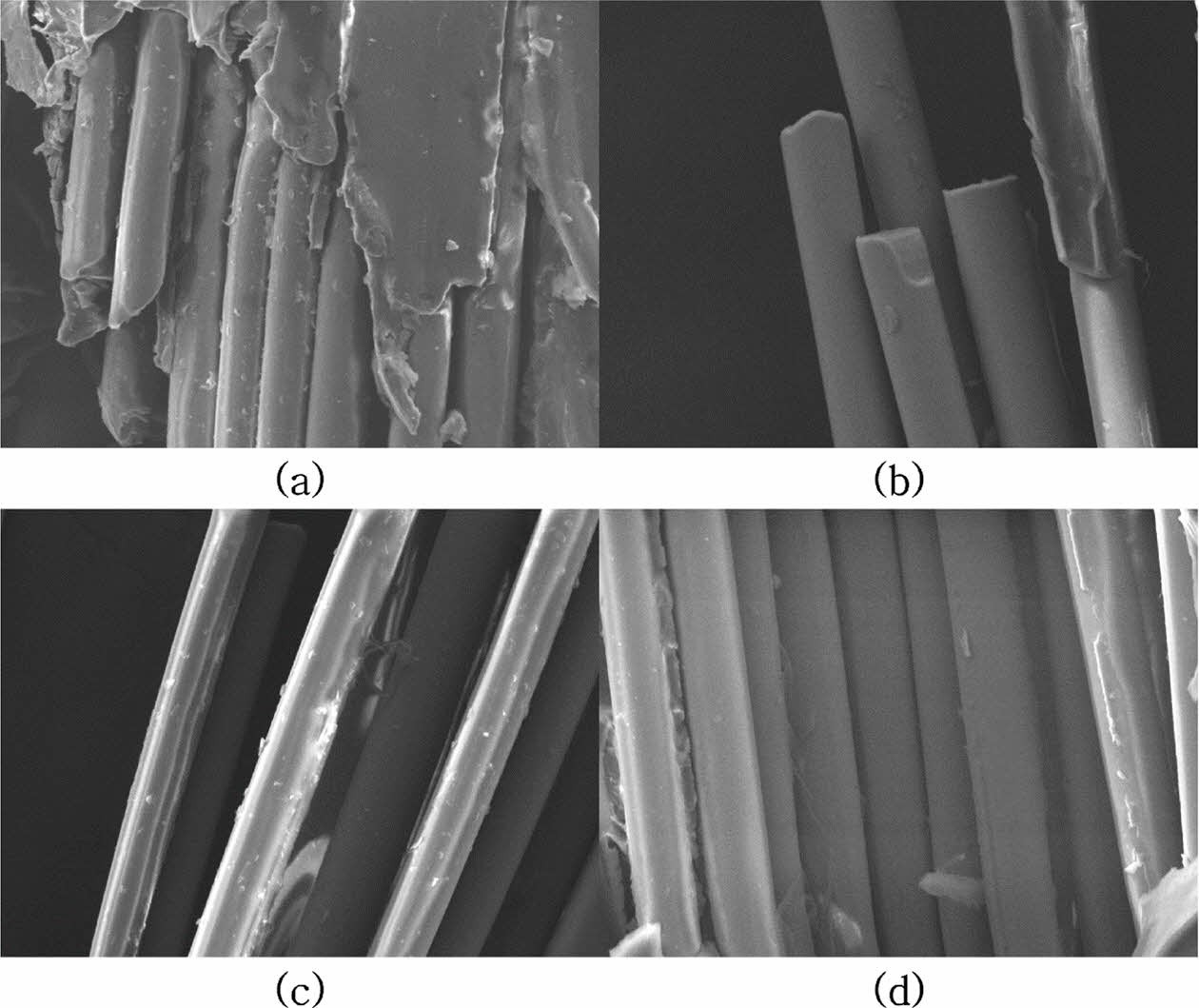

수지와 GF와의 계면 접착을 확인하기 위해 인장시험 시편 파단면의 GF를 SEM을 통해 확인하였다. 분석 결과, 원사의 경우 GF 표면이 매끈한 것을 확인했고 이는 수지와 GF와의 화학결합 없이 물리적인 결합만으로 접착이 이뤄지기 때문이다(Figure 7(b)). 이에 반해 각각의 실란으로 사이징 된 GF로 발포한 경우, GF 표면이 매끈하지 않고 수지가 붙어있는 것을 확인할 수 있다. 이는 실란이 GF와 수지 사이에서 가교 역할을 하여 화학적 결합을 이루었고 이로 인해 계면 접착력이 증가하여 표면에 남아있는 수지들이 관찰되는 것이다(Figure 7(a)-(d)).

|

Figure 2 Density by height for each functional group (Top/Middle/ Bottom). |

|

Figure 3 Glass fiber content in tensile strength sample for each functional group (Top/Middle/Bottom). |

|

Figure 4 Specific tensile strength for each functional group. |

|

Figure 5 Tensile strength against glass fiber content for each functional group. |

|

Figure 6 Cell morphology of GF-RPUF (×50) |

|

Figure 7 SEM image of glass fiber for fracture of tensile strength sample: (a) mercapto sizing; (b) glass fiber; (c) amino E sizing; (d) epoxy sizing (×900). |

|

Table 2 Density and Glass Fiber Content in Tensile Strength Samples for Each Functional Group |

본 연구에서는 서로 다른 작용기를 갖는 silane coupling agent에 따른 GF-RPUF의 기계적 강도 변화에 대해 연구를 진행하였다. 복합재의 밀도와 시편 내 GF 함량에 의한 영향을 배제하고 작용기에 따른 기계적 강도만을 고려하기 위해 specific tensile strength와 시편 내 GF 함량 대비 인장강도를 비교하였다. 그 결과, 원사(GF) 대비 amino, epoxy, mercapto silane을 사용했을 때, 70%이상 향상된 기계적 강도를 보였다. 이에 대한 원인규명을 위하여 DSC를 사용하여 Tg를 측정한 결과, mercapto가 가장 높았고 amino, epoxy 순으로 낮아졌다. 또한, 인장강도를 측정하고 난 후의 파단면을 SEM으로 확인해 본 결과, mercapto, amino, epoxy silane 모두 수지와의 접착력이 향상된 것을 확인했다. 따라서, amino, epoxy, mercapto 작용기를 갖는 silane coupling agent는 폴리우레탄 수지와 GF의 가교도 증가뿐만 아니라 접착력을 향상시켜 GF-RPUF 폼의 인장강도를 향상시킴을 확인하였다.

- 1. Kim, J. G.; Park, S. W.; Yoon, S. H.; Lee, D. G. Optimum Silane Treatment for the Adhesively Bonded Aluminum Adherends at the Cryogenic Temperature. J. Adhesion Sci. Technol. 2010, 24, 775-787.

-

- 2. Harris, F. S. Safety Features on LNG Ships. Cryogenics 1993, 33, 772-777.

-

- 3. Kim, J. H.; Ahn, J. H.; Kim, J. D.; Lee, D. H.; Kim, S. K.; Lee, J. M. Influence of Silica-Aerogel on Mechanical Characteristics of Polyurethane-Based Composites: Thermal Conductivity and Strength. Materials 2021, 14.

-

- 4. Yu, Y. H.; Kim, B. G.; Lee, D. G. Cryogenic Reliability of Composite Insulation Panels for Liquefied Natural Gas (LNG) Ships. Compos. Struct. 2012, 94, 462-468.

-

- 5. Yu, Y. H.; Choi, I.; Nam, S.; Lee, D. G. Cryogenic Characteristics of Chopped Glass Fiber Reinforced Polyurethane Foam. Compos. Struct. 2014,107, 476-481.

-

- 6. Kim, W. N. Polyurethane Insulation as An Energy-saving Material. Eng. Educ. 2014, 21, 18-21.

- 7. Park, S. B.; Lee, C. S.; Choi, S. W.; Kim, J. H.; Bang, C. S.; Lee, J. M. Polymeric Foams for Cryogenic Temperature Application: Temperature Range for Non-recovery and Brittle-fracture of Microstructure. Compos. Struct. 2016, 136, 258-269.

-

- 8. Gibson, L. J.; Ashby, M. F. Cellular Solids: Structure and Properties; Cambridge University Press: Cambridge, 1988; pp 282-283.

- 9. Chung, K.-B. Improvements of Impact strength in Glass Fiber/Polypropylene Composite by Silane Coupling Agents. Polym. Korea 2001, 16, 43-44.

- 10. Jang, J.-S.; Kim, H.-S. Performance Improvement of Glass Fiber/Poly(butyleneterephthalate) Composite by Silane Coupling Agents. Polym. Korea 1995, 19, 593-605.

- 11. Ma, P. C.; Kim, J. K; Tang, B. Z. Functionalization of Carbon Nanotubes Using a Silane Coupling Agent. Carbon 2006, 44, 3232-3238.

-

- 12. Teofil, J.; Andrzej, K. Influence of Silane Coupling Agents on Surface Properties of Precipitated Silicas. Appl. Surface Sci. 2001, 172, 18-32.

-

- 13. Zhao, Y.; Qiu, J.; Feng, H.; Zhang, M. The Interfacial Modification of Rice Straw Fiber Reinforced Poly(butylene succinate) Composites: Effect of Aminosilane with Different Alkoxy Groups. J. Appl. Polym. Sci. 2012, 125, 3211-3220.

-

- 14. Benzerzour, M.; Sebaibi, N.; Abriak, N. E.; Binetruy, C. Waste Fibre–cement Matrix Bond Characteristics Improved by Using Silane-treated Fibres. Constr. Build. Mater. 2012, 37, 1-6.

-

- 15. Yu, Y. H.; Choi, I.; Nam, S.; Lee, D. G. Cryogenic Characteristics of Chopped Glass Fiber Reinforced Polyurethane Foam. Compos. Struct. 2014, 107, 476-481.

-

- 16. Guo, X.; Lu, Y.; Sun, Y.; Wang, J.; Li, H.; Yang, C. Effect of Sizing on Interfacial Adhesion Property of Glass Fiber-reinforced Polyurethane Composites. J. Reinforced Plastics Compos. 2018, 37, 321-330.

-

- 17. Lee, S. Modification of Glass Fiber Bundle with Functionalized Coupling Agents and Phenolic Resin. J. Korean Oil Chemists Soc. 2016, 33, 168-175.

-

- 18. Park, S.-J.; Jin, J.-S.; Lee, J.-R.; Kim, Y.-K. Effect of Silane Coupling Agent Treatment on Interfacial Adhesion of Glass Fiber-reinforced Composites. J. Korean Ind. Eng. Chem. 2000, 11, 285-289.

- 19. Suzuki, Y.; Maekawa, Z.; Hamada, H.; Kibune, M.; Hojo, M.; Ikuta, N. Influence of Adsorption Behaviour of a Silane Coupling Agent on Interlaminar Fracture in Glass Fibre Fabric-reinforced Unsaturated Polyester Laminates. J. Mater. Sci. 1992, 27, 6782-6790.

-

- 20. Hensarling, R. M.; Rahane, S. B., LeBlanc, A. P.; Sparks, B. J.; White, E. M.; Locklin, J.; Patton, D. L. Thiol–isocyanate ‘‘click’’ Reactions: Rapid Development of Functional Polymeric Surfaces. Polym. Chem. 2011, 2, 88-90.

-

- 21. Li, H.; Yu, B.; Matsushima, H.; Hoyle, C. E.; Lowe, A. B. The Thiol-Isocyanate Click Reaction: Facile and Quantitative Access to ω-End-Functional Poly(N,N-diethylacrylamide) Synthesized by RAFT Radical Polymerization. Macromolecules 2009, 42, 6537-6542.

-

- 22. Kim, S. H.; Park, H. C.; Jeong, H. M.; Kim, B. K. Glass Fiber Reinforced Rigid Polyurethane Foams. J. Mater. Sci. 2010, 45, 2675-2680.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2022 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(4): 547-552

Published online Jul 25, 2023

- 10.7317/pk.2023.47.4.547

- Received on May 12, 2023

- Revised on May 23, 2023

- Accepted on May 23, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Sang-Bum Kim

-

Department of Chemical Engineering, Kyonggi University, 154-42, Gwanggyosan-ro, Yeontong-gu, Suwon 16227, Korea

- E-mail: ksb@kyonggi.ac.kr

- ORCID:

0000-0001-6201-4078

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.