- Fabrication of Porous EVOH Separator Membrane Using NIPS Process for Next-Generation Lithium-ion Battery

Su-Jong Bae*,#, Myoungsoo Shin****,#, Seungmin Yoo*****,†

, and Woo-Jin Song*, **, ***,†

, and Woo-Jin Song*, **, ***,†

*Department of Polymer Science and Engineering, Chungnam National University, Daejeon 34134, Korea

**Department of Organic Materials Engineering, Chungnam National University, Daejeon 34134, Korea

***Department of Chemical Engineering and Applied Chemistry, Chungnam National University, Daejeon 34134, Korea

****Anode Material R&D Group, POSCO Future M Co., Ltd, Sejong, Korea

*****Department of Chemical Engineering, Ulsan College, Ulsan 44022, Korea- NIPS를 이용한 차세대 리튬이온전지용 다공성 EVOH 분리막의 제조

*충남대학교 고분자공학과, **충남대학교 유기재료공학과, ***충남대학교 응용화학공학과 ****포스코퓨처엠, *****울산과학대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Lithium-ion batteries have safety problems such as explosion and fire due to the low thermal stability of the polyolefin-based separator. In this study, a separator was fabricated using a nonsolvent-induced phase separation (NIPS) method of ethylene-vinyl alcohol (EVOH) polymer surface-modified with (3-Glycidyloxypropyl)trimethoxysilane (GPTMS), and the electrochemical performance was evaluated. When producing the EVOH separator film, the surface was modified with GPTMS to have improved physical properties, and a GPTMS-treated EVOH (G-EVOH) separator having a uniform pore size was produced by selecting a solvent and a non-solvent. It was confirmed that this separator has improved electrolyte wettability and thermal stability (at 140 ℃) compared to polypropylene (PP) separators. Full-cell was fabricated with a configuration of LiCoO2|Graphite electrode and G-EVOH, and as a result of evaluating the life characteristics at 2C, the capacity retention rate after 90 cycles was improved by 75% compared to PP.

리튬이온전지는 폴리올레핀계 분리막의 낮은 열안정성으로 인해 폭발, 화재 등의 안전성 문제를 가지고 있다. 본 연구에서는 (3-glycidyloxypropyl)trimethoxysilane(GPTMS)로 표면개질한 ethylene-vinyl alcohol(EVOH)고분자를 nonsolvent-induced phase separation(NIPS)방법을 이용해 분리막을 제작하였으며, 리튬이온전지 내에서 분리막의 전기화학적 성능을 평가하였다. EVOH 분리막 필름 제작 시 GPTMS로 표면 개질함으로써 향상된 물성을 가질 수 있도록 하였으며, 용매 및 비용매의 선별을 통해 균일한 기공 크기를 갖는 (GPTMS-treated EVOH) (G-EVOH) 분리막을 제작했다. 이 분리막은 polypropylene(PP) 분리막 대비 향상된 전해질 젖음성과 열안정성(at 140 ℃)을 가지는 것을 확인하였다. LiCoO2|Graphite 전극 구성과 G-EVOH분리막의 조합으로 완전셀을 제작하였으며, 2C에서 수명 특성 평가를 진행한 결과 90싸이클 이후 용량유지율이 PP대비 75% 향상되었다.

The separator was fabricated using a nonsolvent-induced phase separation (NIPS) method of ethylene-vinyl alcohol (EVOH) polymer surface-modified with (3-glycidyloxypropyl) trimethoxysilane (GPTMS), and the electrochemical performance was evaluated. When producing the EVOH separator film, the surface was modified with GPTMS to have improved physical properties, and a GPTMS-treated EVOH(G-EVOH) separator having a uniform pore size was produced by selecting a solvent and a non-solvent.

Keywords: separator membrane, nonsolvent-induced phase separation, lithium-ion battery, porous film.

본 연구는 충남대학교 혁신지원사업(2022-2023)과 2022학년도 충남대학교 BK21 대학혁신지원사업 지원으로 수행된 연구임.

저자들은 이해상충이 없음을 선언합니다.

다음과 관련된 정보(cycling performance with LCO|graphite full cells at 0.5C rate)는 다음 사이트에서 얻을 수 있습니다(http://journal.polymer-korea.or.kr

PK_2023_047_05_628_Supporting_Information_template.pdf (376 kb)

Supplementary Information

최근 환경규제정책강화로 인해 전기자동차(electric vehicle, EV), 에너지 저장장치(energy storage system, ESS) 등의 수요가 급증하면서, 이들을 구동하는 핵심 동력원인 리튬이온전지(lithium-ion battery, LIB)에 대한 관심 또한 증가하고 있다.1,2 리튬이온전지는 높은 에너지밀도, 고출력 특성, 낮은 자가방전 특성 등의 장점을 갖추고 있지만, 분리막의 기능 상실로 인한 내부 단락이 발생할 경우 열폭주로 인하여 전지의 폭발 및 화재가 발생할 수 있다.2 특히, 전기자동차와 ESS 같은 수백 개 이상의 셀들이 모인 중대형 리튬이온전지의 경우 대규모의 폭발 및 화재 위험성이 존재하기 때문에, 리튬이온전지의 안전성개선이 요구되고 있다. 이러한 배경 속에서 전지 폭발 및 화재 위험성을 해결하기 위해 많은 연구 및 발전이 이루어져 왔으나, 대부분 전해질 위주의 연구가 진행되고, 분리막에 대한 연구는 상대적으로 덜 진행되어 왔다.3-5 따라서 최고의 성능과 안정성을 갖는 전지를 개발하기 위해서는 분리막에 대한 개발이 활발히 이루어져야 할 것이다.6-8 이에 본 연구에서는 새로운 분리막 소재와 제조방식을 통해 전지 안정성 향상을 위한 새로운 해결책을 제시하였다.

분리막은 전지 내에서 양극과 음극을 물리적으로 분리시켜 전기 전도는 차단하면서 리튬이온 이동만을 가능하게 하는 역할을 한다.9 일반적으로 polyethylene(PE)이나 polypropylene (PP)등의 고분자를 사용하는데, 이는 낮은 제조비용, 전기화학적 안정성, 박막화가 가능하다는 장점이 있기 때문이다.10 하지만 폴리올레핀계 고분자는 열안정성이 취약하다는 단점이 있고, 이를 개선시키기 위해 내열성이 뛰어난 세라믹 입자나 고분자소재를 분리막 위에 얇게 코팅하는 방식을 주로 사용하고 있다.9-11 그러나 이러한 코팅 분리막은 폴리올레핀계 분리막의 낮은 표면에너지로 인해 전해질 젖음성이 낮고 코팅층과 분리막 간의 탈리가 발생해 전지의 성능이 낮아질 수 있다.9,10 따라서, 위 문제의 근본적인 해결을 위해서는 기존 폴리올레핀계 소재를 대체할 수 있는 상용화가 가능한 리튬이온전지용 분리막의 개발이 필요하다 할 수 있다.

일반적으로, 폴리올레핀계 분리막의 제조 방식은 습식과 건식 두 가지 공정으로 나눠진다.12,13 습식공정은 고분자 용액을 필름으로 만든 후 용매를 제거해 필름에 기공을 형성시키는 방법이며, 건식공정은 고분자만을 녹여 필름으로 만들고 연신공정을 통해 기공을 형성시키는 방법이다. 이와 다르게 본 연구에서 이용한 비용매 유도 상분리(nonsolvent-induced phase separation, NIPS) 공정은 고분자 용액 내의 용매와 응고조의 비용매의 용매교환을 통해 상분리가 일어나고 기공을 형성시키는 방식이다.14,15 이 방법은 대량생산이 가능하고, 소재에 따른 분리막의 기공크기와 형태를 조절하기 용이하여 리튬이온전지, 레독스플로우전지, 역삼투압용 분리막 등 다양한 요구조건에 부합하는 분리막을 제작하는데 사용되고 있다.16 하지만 상 분리 과정에서 용매와 비용매 간 교환속도가 빠를 경우, 손가락 형태의 거대공극을 형성되어 기계적 물성이 저하되는 문제가 있다. 또한 이 외의 다양한 요인들이 막 내부구조에 영향을 미치기 때문에 균일한 다공성 구조를 형성하기 위한 조건 최적화가 어려운 단점이 있다.14,17 따라서 많은 장점들 에도 불구하고 NIPS공정을 통한 리튬이온전지용 분리막 개발은 많은 연구가 이뤄지지 않았다.18,20

본 연구에서는, ethylene-vinyl alcohol(EVOH) 고분자 소재를 (3-Glycidyloxypropyl)trimethoxysilane(GPTMS)로 개질한 GPTMS-treated EVOH(G-EVOH) 용액을 제조하였다. 그 다음 이 용액을 NIPS 방법을 이용해 다공성 분리막을 제작하였다. 제작한 G-EVOH 분리막은 140 ℃의 고온에서도 열수축이 일어나지 않았으며, PP 분리막 대비 전해질 젖음성이 230% 향상되었다. 또한, 완전셀(LiCoO2|graphite)의 전기화학적 평가에서는 3C의 빠른 충방전에서 G-EVOH 분리막이 PP 분리막 대비 용량유지율이 8.7% 더 높았다. 2C의 빠른 충방전속도로 진행된 수명특성 평가에서도 폴리프로필렌 분리막 대비 60% 더 높은 용량유지율을 보였으며, 0.5C의 느린 충방전속도에서 12.4% 더 높은 용량유지율로 수명특성이 향상된 결과를 보였다.

시약 및 재료. Polyvinyl alcohol-co-ethylene(EVOH) (Sigma-Aldrich, USA), 3-Glycidyloxypropyltrimethoxysilane(GPTMS, Sigma-Aldrich, USA)표면개질재, 양극은 LiCoO2 활물질 (LCO, Sigma-Aldrich, USA), 음극은 graphite 활물질(Sigma-Aldrich, USA), 도전재(Super-P, Welcos, Korea), polyvinylidene fluoride 바인더(KF-1100, Kureha Battery Materials Co., Japan, Japan), N-methyl-2-pyrrolidone(NMP, Sigma-Aldrich, USA) 용매를 사용하였다. 분리막은 PP 분리막(Celgard2400, Asahi Kasei)을 사용하였다. 전해질은 1.0 M LiPF6, in EC/DEC = 50/50(v/v) (Sigma-Aldrich, USA)을 사용하였다.

EVOH 분리막 제작. IPA와 H2O를 1:1의 질량비로 혼합한 용매에 EVOH를 10 wt%로 60 ℃에서 교반시켜 EVOH용액을 제작하였다. 그 후 EVOH에 비닐알코올의 0.25몰에 해당하는 양의 GPTMS를 첨가하고 70 ℃에서 6시간 동안 교반하였다. 반응이 끝나면 평평한 유리기판에 용액을 부은 후 Dr. blade를 사용해 300 μm 두께로 캐스팅하였다. 그 후 도포된 필름을 80 ℃의 컨벡션오븐에 15초간 넣어 건조시킨 후 25 ℃인 아세톤/에탄올 1:1(vol%) 혼합 수조에 침지시켰다. 상분리가 완료된 후 분리막을 25 ℃ 진공오븐에서 건조시켜 잔류용매를 완전히 제거하였다. 최종적으로 제작한 G-EVOH 분리막의 두께는 35 μm이다.

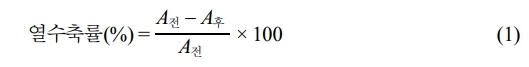

분리막의 열수축률. 2×2 cm의 일정 크기로 재단한 분리막을 140 ℃ 오븐에 30분동안 보관한 후, 그 크기를 측정하여 식 (1)으로 열수축률을 계산하였다.

A전 = 고온 노출 전 분리막 면적

A후 = 고온 노출 후 분리막 면적

분리막의 전해질 젖음성. 1.0 M LiPF6 in EC/DEC=50/50(v/v) 전해질이 담긴 용기에 같은 크기로 재단한 분리막의 끝부분을 담그고 시간 경과에 따라 젖어 있는 전해질의 높이를 측정하여 비교하였다.

전극 설계 및 제조. 양극 제조 시 LiCoO2:super-P:PVDF = 8:1:1의 비율로 NMP와 혼합하여 슬러리를 제조하였고, Dr. blade를 사용해 aluminum foil에 코팅하였으며, 코팅전극을 70 ℃ 진공오븐에서 12시간 동안 건조하였다. 음극 제조 시 graphite:super-P:PVDF = 8:1:1의 비율로 NMP와 혼합하여 슬러리를 제조하였고, 양극 제조 방식과 동일한 방식으로 전극을 제조하였다.

코인셀 조립. LCO 양극의 지름은 12 mm의 원모양으로 재단하고, graphite 음극의 지름은 16 mm의 원모양으로 재단하고, 분리막은 19 mm의 원모양으로 재단해 60 ℃의 진공에서 12시간 동안 건조하여 사용하였다. N/P ratio = 1.12로 하였으며, 제작한 EVOH 분리막의 셀 성능을 확인하기 위하여 위의 양극, 음극, 분리막, 전해질을 사용해 2032-type의 full cell(LCO| graphite)을 제작하였다. Argon gas 분위기의 glove box(KK-011AS, Korea Kiyon) 내에서 셀을 조립하였다.

전기화학 특성 평가. 제조한 전지는 40 ℃에서 aging 과정을 거친 후 상온에서 12시간동안 방치하였다. 이후 충방전기(WBCS 3000, WonATech, Korea)를 사용해 constant current/constant voltage(CC/CV)로 0.1C(cut-off current: < 0.05C)의 전류 속도로 3.0~4.2 V, 25 ℃에서 충방전을 1회 진행해 formation과정을 진행했다. 이후 율속 특성과 수명특성을 각각 평가하였다. 율속 특성은 충전을 CC/CV, 0.2C 조건으로 고정하고, 방전을 CC로 0.2, 0.5, 1, 3, 5, 0.2C 순서로 각각 5싸이클씩 진행해 전지의 방전 용량을 평가하였다. 수명특성은 0.5C에서와 2C에서 100 및 90싸이클동안의 충전용량 변화를 비교하였다.

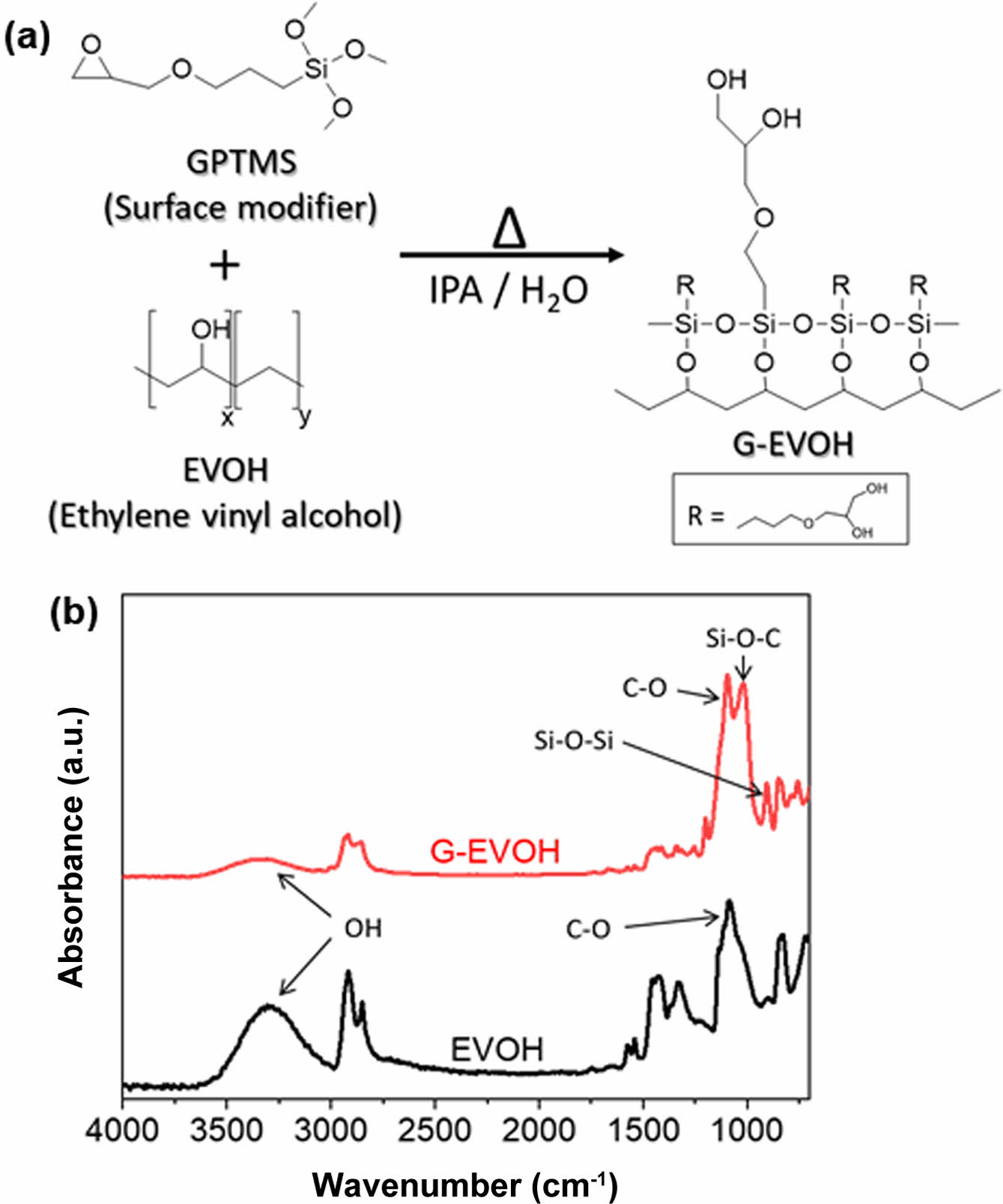

EVOH 표면개질. EVOH는 ethylene과 vinyl alcohol이 공중합된 고분자로 하이드록시기의 존재로 인해 기존 PP 보다 극성인 특성을 가진다.따라서 분리막으로 사용시, 기존 PE 분리막 대비 더 향상된 전해질 젖음성을 가질 수 있을 것이다.Figure 1(a)는 G-EVOH 용액의 제조과정을 나타낸 것이다. GPTMS와 EVOH를 IPA/H2O 혼합 용매에 용해시킨 후 70 ℃에서 4시간 동안 열처리를 통해 EVOH에 GPTMS를 표면처리 하였다. GPTMS는 에폭시기와 3개의 메톡시기를 갖는 규소 화합물로 GPTMS의 silane기와 EVOH의 하이드록시기와 축합반응을 통해 공유결합을 형성한다.17 그 다음 silanol기 간의 축합반응으로 Si-O-Si 공유결합을 형성해 실리카 네트워크를 형성한다.17

표면개질 반응 결과를 확인하기 위해 Fourier-transform infrared spectroscopy(FTIR) 분석을 진행하였다(Figure 1(b)). 1020 cm-1 부근에서 Si-O-C에 해당하는 피크로 고분자 표면에 하이드록시기와 GPTMS의 실란기의 공유결합이 형성되었음을 나타내고, 910 cm-1 부근에서의 피크는 Si-O-Si에 해당하는 피크로 GPTMS간의 가교가 형성된 것을 확인할 수 있다. 표면개질을 통해 제작한 G-EVOH 분리막은 가교실란기로 인해 EVOH 분리막보다 더 유연하고 기계적 물성이 향상된 필름을 얻을 수 있다.

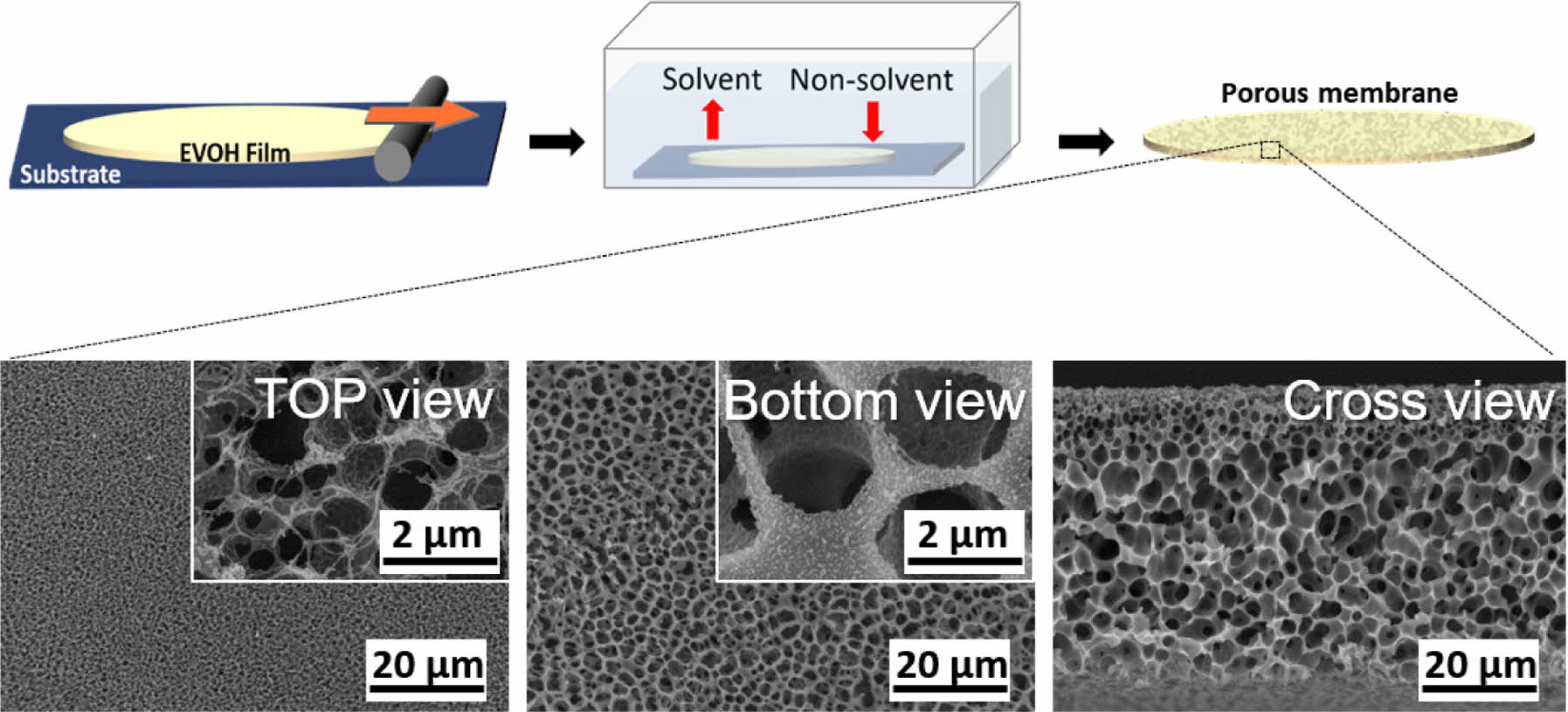

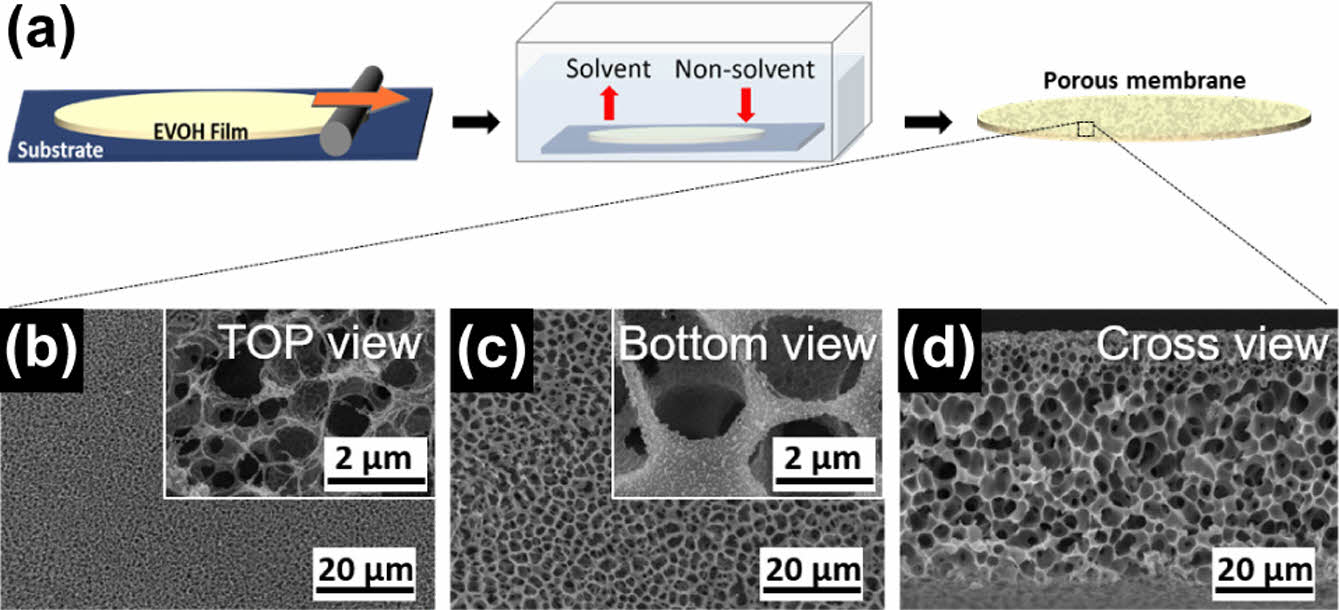

분리막의 제작. Figure 2(a)에서는 제작한 G-EVOH용액을 NIPS 방법으로 분리막을 제작하는 공정 전체를 보여준다. NIPS 방법은 용매에 녹인 고분자 용액을 비용매에 담갔을 때 고분자와 비용매 간의 용해도 차이로 인해 용매와 고분자가 상분리되는 것을 이용해 분리막을 제작하는 방식이다. 상분리 후 생성되는 기공의 형태는 용액의 농도, 온도 그리고 고분자와 용매/비용매 간의 열역학적 특성 등 다양한 요소에 의해 결정된다. 이러한 요소들은 용매/비용매의 교환속도를 결정하고 교환속도가 빠르면 finger-like 형태의 큰 비대칭기공이 형성하고, 교환속도가 느릴수록 sponge-like 형태의 대칭형기공을 형성한다. 분리막의 기공크기와 형태는 전지의 성능에 많은 영향을 끼친다. 예를 들어 기공의 크기 너무 큰 경우 이온의 이동이 원활해지지만 분리막의 물성이 저하되고 외부의 충격으로 인해 양극과 음극이 맞닿아 내부 단락이 쉽게 일어날 수 있다. 반대로 기공의 크기가 너무 작은 경우 이온이동에 제약이 걸려 율속특성이 낮아지는 등의 성능저하를 유발할 수 있다. 즉 용매교환 속도는 기공형태에 직접적인 영향을 주기 때문에 용매와 비용매의 선택은 원하는 분리막의 특성을 결정하는 중요한 요소라 할 수 있다. 본 연구에서는 용매와 비용매로 각각 IPA/H2O혼합용액과 에탄올을 사용했다.

제작한 분리막의 상단, 하단의 표면과 단면부의 모폴로지 관찰을 위해 주사전자현미경(SEM) 분석을 진행했다. 상단부와 하단부 모두 2 μm 정도의 기공크기를 가지는 것을 확인할 수 있다(Figure 2(b), (c)). 일반 폴리올레핀계 분리막의 기공크기(약 100 nm)보다 더 커 많은 전해질을 머금을 수 있으며, 향상된 전해질 젖음성으로 인해 율속특성과 이온전도 특성 또한 우수한 결과를 얻을 수 있다.분리막 단면 이미지를 보면 기공형태가 균일한 대칭형의 sponge-like 분리막을 제작했음을 확인할 수 있으며, 약 35 μm의 두께를 가진다(Figure 2(d)).

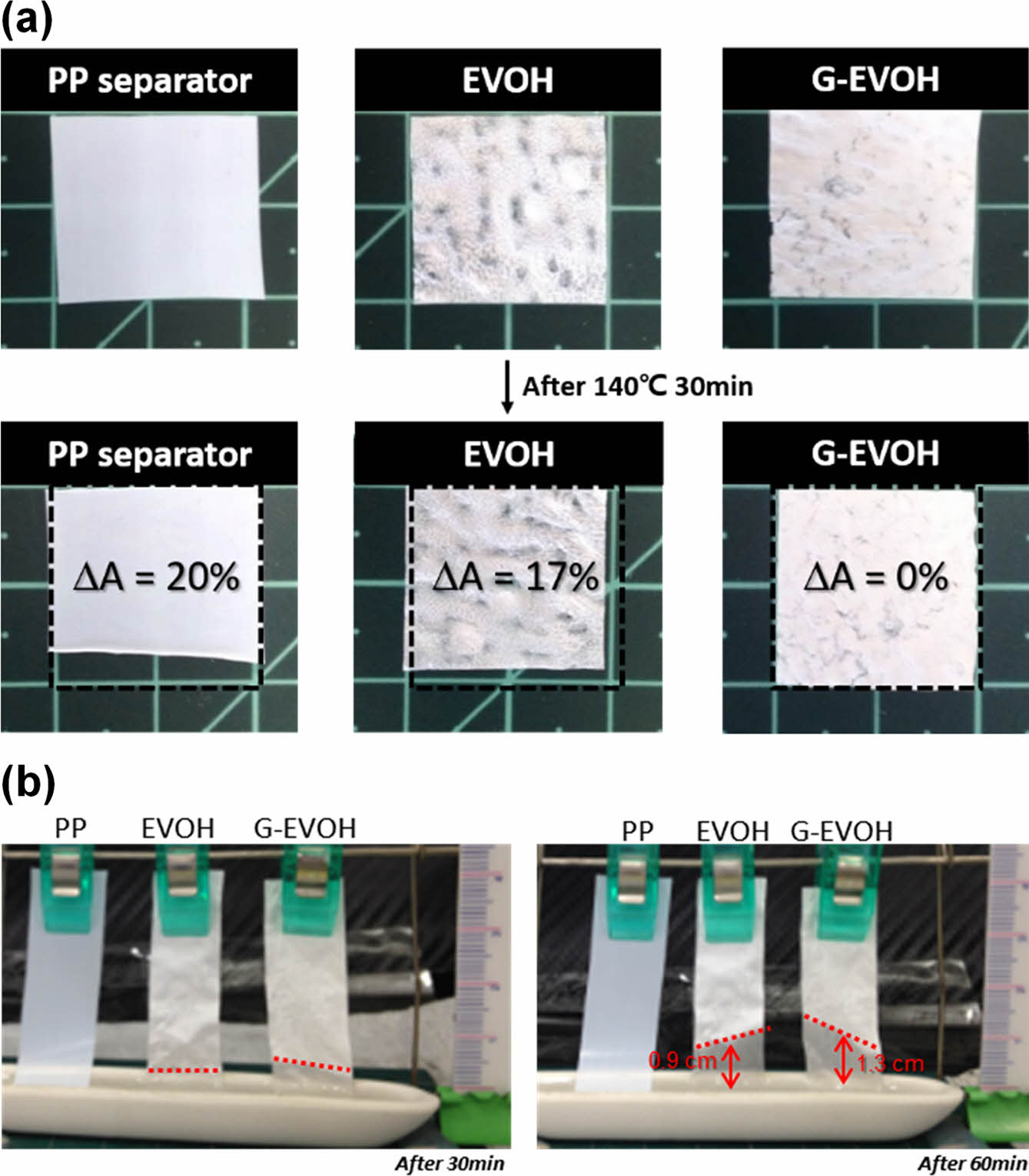

분리막 특성 평가. 140 ℃ 오븐에서 30분간 진행한 분리막의 열수축률 평가 결과를 보면, PP 분리막과 EVOH필름의 경우 각각 20%와 10%의 열수축률을 보인 반면, GPTMS를 통해 고분자 표면에 실란기를 도입한 G-EVOH 분리막은 면적의 변화가 없었음을 확인하였다(Figure 3(a)). GPTMS와 고분자 간 공유결합과 내열성이 뛰어난 실란기의 도입으로 인해 분리막의 열안정성이 향상되었다.

전해질의 젖음성은 분리막의 이온전도특성과 직접적인 관련이 있으며, 수명특성에도 영향을 준다. 폴리올레핀계 분리막은 본질적으로 소수성이며낮은 표면에너지로 인해 극성인 액체전해질과 젖음성이 좋지 않은 단점이 있다.그러나 EVOH 소재 특성상 극성인 하이드록시기를 포함하고 있으며, 제작한 G-EVOH 분리막은 추가적인 하이드록시기의 도입으로 인해 전해질 젖음성이 향상된 것을 볼 수 있다(Figure 3(b). 60분 경과 후 전해질(1.0 M LiPF6 in EC/DEC = 50/50(v/v))의 확산 높이는 PP, EVOH, G-EVOH가 각각 0.2, 1.2, 1.5 cm로 G-EVOH 분리막의 전해질 젖음성이 가장 우수한 것을 확인할 수 있다.

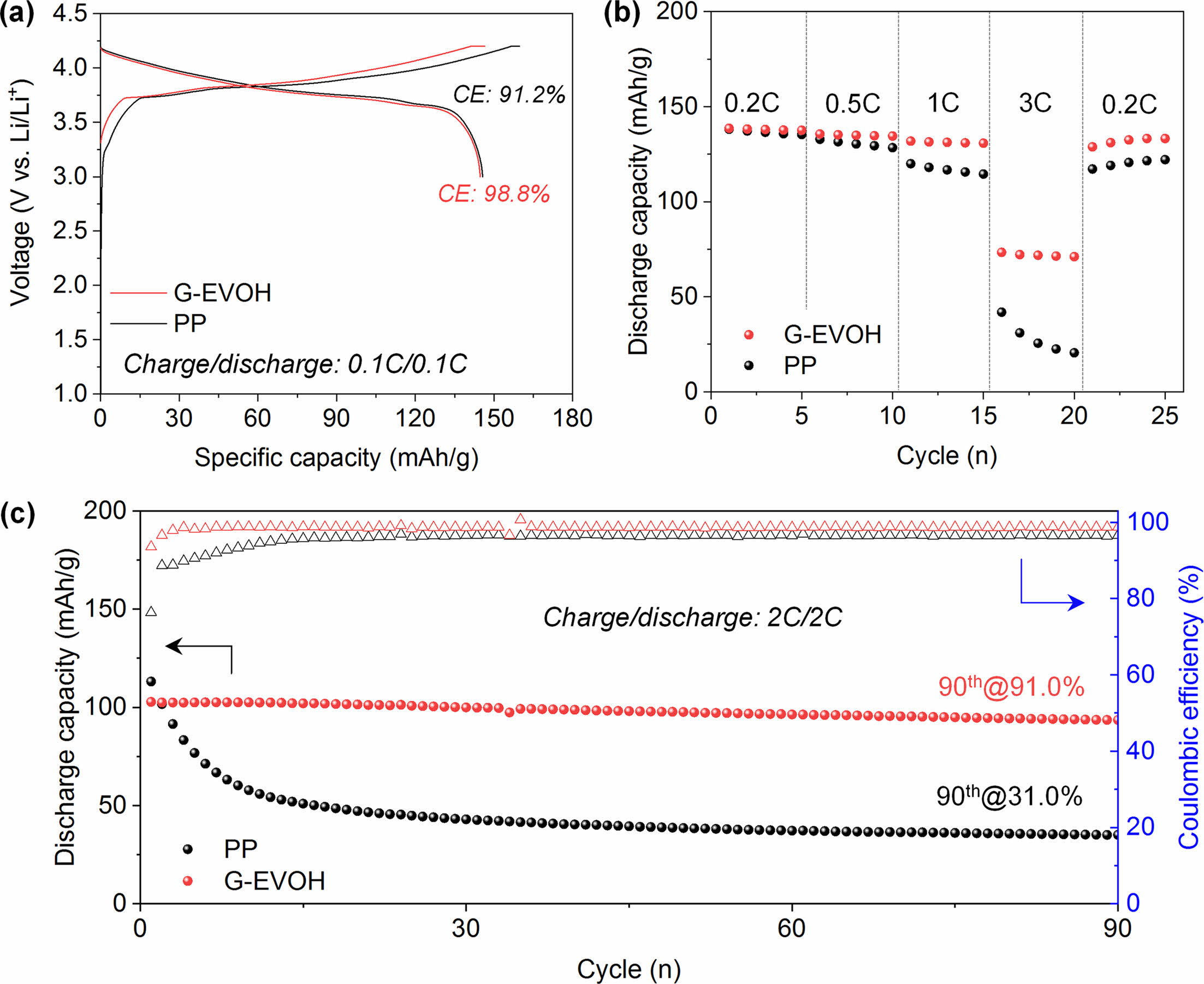

분리막의 전기화학적 성능 분석. LCO|Graphite의 전극구성을 갖는 2032-type 완전셀을 제작해 분리막에 따른 전지성능을 비교하였다. 첫 충방전 단계에서 분리막 종류에 따라 방전용량을 비교하면, PP는 145.7 mAh/g, G-EVOH는 144.8 mAh/g으로 큰 차이는 없었다. 이로부터 G-EVOH 분리막이 전지 내에서 충·방전 중 분해반응이 일어나지 않는 것으로 판단할 수 있으며, 리튬이온전지용 분리막 소재로 적용하는데 문제가 없다고 판단할 수 있다(Figure 4(a)).

Figure 4(b)는 0.2C부터 3C까지 방전속도에 따른 용량저하를 비교한 것으로, 1C 에서부터 분리막에 따라 용량차이를 보였으며 3C에서 PP 분리막은 41.9 mAh/g, G-EVOH 분리막은 73.4 mAh/g으로 PP 분리막 대비 용량유지율이 75% 향상되었다. 또한 0.2C로 충·방전 속도를 되돌렸을 때에도 G-EVOH가 초기 용량을 가장 많이 회복하였다. 이러한 결과는 G-EVOH분리막이 PP 분리막보다 더 큰 기공 크기 및 공극률로 인해 분리막 내부에 더 많은 전해질을 머금고 있으며, 분리막 표면에 많은 하이드록시기의 존재로 전해질 젖음성 향상되었기 때문이다.

Figure S1에서는 0.5C로 충·방전을 진행했을 때의 용량유지율을 비교하였다. PP 분리막은 77.7%, G-EVOH 분리막은 90.1%(after 100싸이클 at 0.5C)를 나타냈으며, Figure 4(C)에 2C로 충방전하였을 때에는 PP 분리막은 31.0%, G-EVOH 분리막은 91.0%(after 90싸이클 at 2C)의 용량유지율을 보였다. 이를 통해 수명특성에서도 분리막의 내부구조 및 표면기능기로 인해 G-EVOH 분리막이 PP 분리막보다 우수한 용량유지율을 나타냄을 확인하였다.

|

Figure 1 (a) Condensation reaction of silanol and OH groups of EVOH; (b) FTIR spectra of EVOH and G-EVOH. |

|

Figure 2 (a) Scheme of overall fabrication process based on NIPS method. SEM images of G-EVOH separator membrane; (b) Top; (c) Bottom; (d) Cross-sectional view. |

|

Figure 3 (a) Thermal shrinkage of the PP, EVOH, G-EVOH separator membrane after being treated at 140 ℃ for 30 min; (b) electrolyte wettability test of PP, EVOH, G-EVOH separator membrane. |

|

Figure 4 (a) Voltage profile of LCO|Graphite full cells during precycling; (b) Comparison of rate capability with LCO|Graphite full cells; (c) Comparison of the cycling performance with LCO|Graphite full cells at 2C rate. |

GPTMS로 표면개질한 EVOH를 NIPS 방법을 이용하여 최적화된 공극률을 갖는 G-EVOH 분리막을 제조하였다. 제조된 G-EVOH 분리막은 유기 세라믹계열의 표면처리로 인해 PP 분리막보다 높은 열적 안정성을 확보하였으며, 분리막 표면에 많은 하이드록시기로 인해 전해질 젖음성이 향상되었다. 또한 NIPS 방법으로 제조한 G-EVOH 분리막의 큰 기공 구조와 향상된 전해질 젖음성은 리튬 이온의 이동을 향상시킬 수 있었다. 3C 이상의 방전속도에서 PP 분리막보다 최대 19% 높은 용량유지율과 고속 충·방전하(3C)에서 60% 더 높은 용량유지율을 보였다. G-EVOH 분리막은 현재 상용화된 폴리올레핀계 분리막의 가공성, 고속충전 특성, 열안정성 등을 개선하기 위한 차세대 이차전지용 분리막으로 적용할 수 있을 것이다.

- 1. Choi, J.; Kim, P. J. A Roadmap of Battery Separator Development: Past and Future. Current Opinion in Electrochemistry 2022, 31.

-

- 2. Kim, M.; Park, J. H. Multi-Scale Pore Generation from Controlled Phase Inversion: Application to Separators for Li-Ion Batteries. Advanced Energy Materials 2013, 3, 1417-1420.

-

- 3. Costa, C. M.; Lee, Y.-H.; Kim, J.-H.; Lee, S.-Y.; Lanceros-Méndez, S. Recent Advances on Separator Membranes for Lithium-ion Battery Applications: From Porous Membranes to Solid Electrolytes. Energy Storage Materials 2019, 22, 346-375.

-

- 4. Huang, X. Separator Technologies for Lithium-ion Batteries. Journal of Solid State Electrochemistry 2010, 15, 649-662.

-

- 5. Oh, S. H.; Patel, R. Progress in Composite Polymer Membrane for Application as Separator in Lithium Ion Battery. Membrane Journal 2020, 30, 228-241.

-

- 6. Zhu, M.; Wu, J.; Wang, Y.; Song, M.; Long, L.; Siyal, S. H.; Yang, X.; Sui, G. Recent Advances in Gel Polymer Electrolyte for High-performance Lithium Batteries. J. Energy Chem. 2019, 37, 126-142.

-

- 7. Liu, Z.; Jiang, Y.; Hu, Q.; Guo, S.; Yu, L.; Li, Q.; Liu, Q.; Hu, X. Safer Lithium-Ion Batteries from the Separator Aspect: Development and Future Perspectives. Energy Environmental Mater. 2020, 4, 336-362.

-

- 8. Zhang, L.; Li, X.; Yang, M.; Chen, W. High-safety Separators for Lithium-ion Batteries and Sodium-ion Batteries: Advances and Perspective. Energy Storage Mater. 2021, 41, 522-545.

-

- 9. Park, K.; Cho, J. H.; Shanmuganathan, K.; Song, J.; Peng, J.; Gobet, M.; Greenbaum, S.; Ellison, C. J.; Goodenough, J. B. New Battery Strategies with a Polymer/Al2O3 Separator. Journal of Power Sources 2014, 263, 52-58.

-

- 10. Shi, C.; Dai, J.; Shen, X.; Peng, L.; Li, C.; Wang, X.; Zhang, P.; Zhao, J. A High-temperature Stable Ceramic-coated Separator Prepared with Polyimide Binder/Al2O3 Particles for Lithium-ion Batteries. J. Membr. Sci. 2016, 517, 91-99.

-

- 11. Choi, J.-A.; Kim, S. H.; Kim, D.-W. Enhancement of Thermal Stability and Cycling Performance in Lithium-ion Cells Through the Use of Ceramic-coated Separators. J. Power Sources 2010, 195, 6192-6196.

-

- 12. Jeon, H.; Yeon, D.; Lee, T.; Park, J.; Ryou, M.-H.; Lee, Y. M. A Water-based Al2O3 Ceramic Coating for Polyethylene-based Microporous Separators for Lithium-ion Batteries. J. Power Sources 2016, 315, 161-168.

-

- 13. Shi, C.; Zhang, P.; Chen, L.; Yang, P.; Zhao, J. Effect of a Thin Ceramic-coating Layer on Thermal and Electrochemical Properties of Polyethylene Separator for Lithium-ion Batteries. J. Power Sources 2014, 270, 547-553.

-

- 14. Kim, M.; Park, J. H. Multi-Scale Pore Generation from Controlled Phase Inversion: Application to Separators for Li-Ion Batteries. Adv. Energy Mater. 2013, 3, 1417-1420.

-

- 15. Ali, S.; Tan, C.; Waqas, M.; Lv, W.; Wei, Z.; Wu, S.; Boateng, B.; Liu, J.; Ahmed, J.; Xiong, J. Highly Efficient PVDF-HFP/Colloidal Alumina Composite Separator for High-Temperature Lithium-Ion Batteries. Adv. Mater. Interfaces 2018, 5, 1701147.

-

- 16. Gou, J.; Liu, W.; Tang, A. A Novel Method to Prepare a Highly Porous Separator Based on Nanocellulose with Multi-scale Pore Structures and Its Application for Rechargeable Lithium Ion Batteries. J. Membr. Sci. 2021, 639, 119759.

-

- 17. Bui, V. T.; Nguyen, V. T.; Nguyen, N. A.; Umapathi, R.; Larina, L. L.; Kim, J. H.; Kim, H. S.; Choi, H. S. Multilayered PVDF-HFP Porous Separator via Phase Separation and Selective Solvent Etching for High Voltage Lithium-Ion Batteries. Membranes (Basel) 2021, 11, 20210107.

-

- 18. Shin, M.; Song, W.-J.; Son, H. B.; Yoo, S.; Kim, S.; Song, G.; Choi, N.-S.; Park, S. Highly Stretchable Separator Membrane for Deformable Energy-Storage Devices. Adv. Energy Mater. 2018, 8, 1801025.

-

- 19. Shin, M.; Song, W. J.; Han, J. G.; Hwang, C.; Lee, S.; Yoo, S.; Park, S.; Song, H. K.; Yoo, S.; Choi, N. S. Metamorphosis of Seaweeds into Multitalented Materials for Energy Storage Applications. Advanced Energy Materials 2019, 9, 1900570.

-

- 20. Reyes-Peces, M. V.; Perez-Moreno, A.; de-Los-Santos, D. M.; Mesa-Diaz, M. D. M.; Pinaglia-Tobaruela, G.; Vilches-Perez, J. I.; Fernandez-Montesinos, R.; Salido, M.; de la Rosa-Fox, N.; Pinero, M. Chitosan-GPTMS-Silica Hybrid Mesoporous Aerogels for Bone Tissue Engineering. Polymers (Basel) 2020, 12, 2723.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2022 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(5): 628-633

Published online Sep 25, 2023

- 10.7317/pk.2023.47.5.628

- Received on May 15, 2023

- Revised on Jun 5, 2023

- Accepted on Jun 7, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Seungmin Yoo*****, Woo-Jin Song*, **, ***

-

*Department of Polymer Science and Engineering, Chungnam National University, Daejeon 34134, Korea

**Department of Organic Materials Engineering, Chungnam National University, Daejeon 34134, Korea

***Department of Chemical Engineering and Applied Chemistry, Chungnam National University, Daejeon 34134, Korea

*****Department of Chemical Engineering, Ulsan College, Ulsan 44022, Korea - E-mail: smyoo@uc.ac.kr, wjsong@cnu.ac.kr

- ORCID:

0009-0003-3997-7978, 0000-0002-2788-2926

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.