- Study on the Crosslinking System for Molded-In Foaming (MIF) Process

Hyo-Jun Kim

, Geon-Uk Park*, Jae-Keun Yu*, Sung-hyun Choi*, Min-Young Shon†

, Geon-Uk Park*, Jae-Keun Yu*, Sung-hyun Choi*, Min-Young Shon†  , and Myung-Jun Moon†

, and Myung-Jun Moon†

Department of Industrial Chemistry, Pukyong National University, Busan 48512, Korea

*Korea Institute of Footwear & Leather Technology, Busan 47154, Korea- Molded-In Foaming(MIF) 공정에 적합한 가교 시스템에 관한 연구

부경대학교 공업화학과, *한국신발피혁연구원

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

This study aimed to find a suitable crosslinking system for the molded-in foaming (MIF) process by analyzing the crosslinking behavior of ethylene-co-methacrylic acid copolymer (EMAA) with zinc oxide (ZnO) and dicumyl peroxide (DCP) as crosslinkers using oscillating disc rheometer (ODR). DCP was not suitable for MIF process due to its fast initial torque rise rate. For ZnO, a significant torque change was observed at 5 phr or higher, and even when it showed a similar maximum torque value to DCP, it was judged to be more suitable for the MIF process than DCP because of its low initial torque value increase rate. When DCP was added to 15 phr of ZnO, it was possible to increase the maximum torque value while keeping the initial torque increase low, so it was judged that the ZnO/DCP composite crosslinking system was more useful for the MIF process than DCP and ZnO alone.

본 연구에서는 ethylene-co-methacrylic acid copolymer(EMAA)의 가교제로 zinc oxide(ZnO)와 dicumyl peroxide(DCP)를 적용하여 시간에 따른 가교 거동 특성을 oscillating disc rheometer(ODR)을 통해 분석함으로써 molded-in foaming(MIF) 공정에 적합한 가교시스템을 찾고자 하였다. DCP의 경우, 초기 토크 상승 속도가 빨라 MIF 공정에 적합하지 않았다. ZnO의 경우, 5 phr 이상에서 유의미한 토크변화가 관찰되었으며 DCP와 유사한 최대 토크 값을 나타낸 경우라도 초기 토크 값 상승 속도가 낮아 DCP보다 MIF 공정에 더 적합하다고 판단되었다. ZnO 15 phr에 DCP를 첨가한 경우, 초기 토크 값 상승을 낮게 유지하면서도 최대 토크 값 상승이 가능해 DCP 및 ZnO 단독보다는 ZnO/DCP 복합 가교 시스템이 MIF 공정에 더 유용하다고 판단되었다.

A suitable crosslinking system for the molded-in foaming (MIF) process was analyzed by using oscillating disk rheometer (ODR). Dicumyl peroxide (DCP) was not suitable for MIF process due to its fast initial torque rise rate. ZnO was more suitable for the MIF process than DCP because of its low initial torque value increase rate.

Keywords: ethylene-co-methacrylic acid copolymer, ionomer, dicumyl peroxide, zinc oxide, molded-in foaming.

본 연구는 산업통상자원부의 섬유패션제조혁신선도기술개발사업(과제번호: 20001569)의 연구비 지원으로 수행되었습니다.

저자(들)는 이해상충이 없음을 선언합니다.

신발은 크게 발의 상부를 덮는 부위의 갑피(upper)와 발이 지면과 접하는 부분의 창(sole)으로 구분할 수 있으며 창(sole)은 다시 안창(insole), 중창(midsole) 및 겉창(outsole)으로 세분화 된다. 이러한 신발용 부품들은 발을 보호하고 보행 안정성을 확보하기 위해 섬유, 고무, 플라스틱, 복합재 등 다양한 재료가 접목이 된다. 특히 경량성 및 탄성을 부여하기 위한 신발용 주요 부품은 가교 발포체가 적용되고 있다.1,2

전 세계적으로 신발 창 제조 기술은 크게 비발포 소재 위주의 겉창과 발포 소재 위주의 중창 및 안창 제조 기술로 구분되어 발전되어 오고 있다. 발포 창 제조 기술은 1960년 초에 NIKE 등에 의하여 중창의 개념이 도입된 이후로 주로 팽창발포법이 중심을 이루고 있으며 최초에

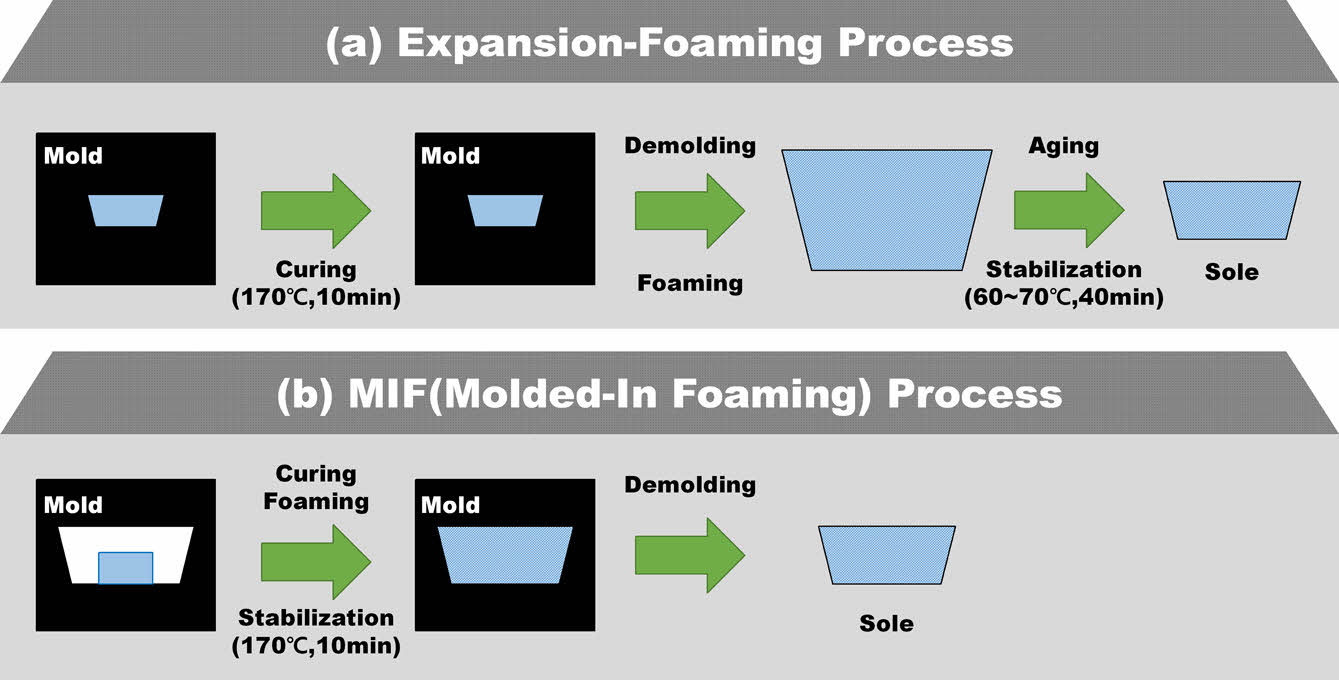

압축성형에 의한 팽창발포성형법이 도입된 이후 1990년대 복잡한 압축 성형공정을 대신하여 사출성형에 의한 팽창발포성형법이 개발되어 지금까지 적용되고 있다.3,4 Figure 1(a)는 팽창발포 공정 개요도를 나타낸 것이다. 그림에서 알 수 있는 바와 같이 전통적인 팽창발포공정은 가공 온도로 예열된 금형 캐비티(cavity) 내에 컴파운드가 100% 충전된 후 고분자의 가교가 완료된 상태에서 탈형 시 금형 밖에서 발포체가 최대 팽창된 후 수축을 통해 최종 제품 형상을 얻게 된다. 이때 금형은 발포 배율에 따라 최종 제품의 크기보다 작게 설계된다. 압축성형에 의한 팽창발포성형은 압축팽창발포 후 숙성 및 재성형 등의 다단계의 후공정으로 인해 공정이 복잡하고 원료의 손실이 큰 단점이 있으며, 사출팽창발포성형은 사출팽창발포 후 숙성의 공정으로 압축팽창발포공법에 비해 공정이 단순화되었으나, 숙성공정이 길고 에너지 소모가 크며 넓은 공간을 필요로 하는 숙성용 챔버의 구비가 필수적인 단점과 치수안정성이 떨어져 불량률이 높은 문제를 가지고 있다.3

이러한 팽창발포공법의 단점을 보완하기 위해 금형 캐비티 내에서 가교 및 발포 공정이 완료되어 최종 제품 제조가 가능한 다이렉트 몰딩 기반의 molded-in foaming(MIF) 공법이 소개되었다.5-8 Figure 1(b)은 MIF 공정 개요도를 나타낸 것으로 그림에서 알 수 있는 바와 같이 MIF 공정은 기존 팽창발포공법과 달리 금형의 캐비티가 최종 제품의 형상 및 치수와 동일하게 구성되며 가공 온도로 예열된 금형의 캐비티 내에 최종 제품의 밀도에 따라 컴파운드를 금형 캐비티보다 적게 충진(20-30%)한 후 금형 내에서 가교 및 발포가 동시에 진행된다. 이때 발포체는 금형 내에서 최대 팽창되어 금형 캐비티를 100% 충진하게 되며 가교가 완료된 상태로 안정화된 후 탈형 시 금형 캐비티와 같은 최종 제품의 형상 및 치수를 얻게 된다. MIF 공법에 의해 제조되는 발포 창 제조 기술은 금형 캐비티와 동일한 크기의 제품이 직접 제조되기 때문에 숙성공정이 필요하지 않아 제조공정 단순화로 인한 사이클타임 단축이 가능하다. 또한 치수안정성이 우수하여 기존 팽창발포공법이 가지는 한계를 극복할 수 있는 차세대 발포 창 제조기술이다. MIF 공법의 공정 특성상 금형 캐비티 내에 미충진된 컴파운드가 팽창되어 금형 캐비티를 100% 충진하기 위해서는 발포 초기에 셀의 성장이 극대화될 수 있도록 고분자 매트릭스의 유동성이 높은 상태(가교도가 낮은 상태)로 유지되어야 한다. 발포 공정 초기에 고분자의 유동성이 낮은 경우(가교도가 높은 경우)에는 셀의 성장이 저하되어 금형 캐비티 충진성이 좋지 못하게 된다. 또한 금형 캐비티가 100% 충진된 후에는 셀의 안정화를 위해서 고분자의 유동성이 낮은 상태(가교도가 높은 상태)로 제어되어야 한다. 발포 공정 후기에 고분자의 유동성이 높은 경우(가교도가 낮은 경우)에는 발포체의 셀 안정성이 확보되지 않는다.5

이오노머(ionomer)는 이온 상호작용을 할 수 있는 이온기를 주 사슬에 가지고 있는 고분자로 1964년 미국 DuPont사에서 ethylene과 methacrylic acid를 공중합해 금속염 형태로 만든 고분자를 이오노머라 칭하여 미국화학회에 처음으로 발표 한 후 이온이 함유된 고분자물질에 대한 연구가 활발해짐에 따라 공유결합으로 이루어진 주쇄와 보통 15 mol% 이내의 이온성 측쇄로 구성된 고분자 물질을 이오노머라고 통칭하여 사용되고 있다.9,10 고분자의 가교제로 일반적으로 적용되는 유기과산화물이 공유결합을 통한 화학적 가교점을 형성하는 것과 달리 이오노머는 고분자 매트릭스 안에서 이온기들이 회합하여 이온 회합체(ionic aggregates)를 이루며 이는 물리적 가교점 역할을 수행한다.11-16 이러한 이온 회합체는 고분자의 구조적인 특성과 그와 관련된 유변 물성 변화 유도가 가능하다. 따라서 이오노머의 이온 회합체의 특성을 활용한 고분자 가공 특성에 관한 연구들이 지속적으로 수행되고 있을 뿐만 아니라 접착제, 분리막, 충전 물질, 포장 재료, 탄성체 등 산업의 여러 분야에서 다양하게 사용되고 있다.9,17-19

MIF 공법을 적용한 가교 발포 창(sole) 제조에 있어 고분자 기재의 시간에 따른 유변 물성 제어는 매우 중요하며 이를 위해서는 MIF 공정에 적합한 가교시스템에 대한 연구가 반드시 필요하다. 따라서 본 연구에서는 고분자 기재로 ethylene-co-methacrylic acid copolymer(EMAA)를 선정한 후 가교제로 dicumyl peroxide(DCP)와 zinc oxide(ZnO)를 적용하여 신발용 발포 창(sole) 제조에 있어 전통적인 유기과산화물 화학적 가교시스템과 이오노머의 이온 회합체 특성에 기인한 물리적 가교시스템에 따른 EMAA의 시간에 따른 가교 거동 특성을 비교 분석하였다. 이를 측정하기 위해 신발 창(sole)용 가교 컴파운드의 시간에 따른 가교 거동 분석에 사용되는 oscillation disk rheometer(ODR)을 이용하였고 EMAA-Zn 이오노머 내 이온 회합체 형성 여부를 FTIR 분석을 통해 확인함으로서 이오노머의 물리적 가교시스템이 MIF 공정에 미치는 영향을 조사하고자 하였다.

|

Figure 1 Schematics of two processes: (a) expansion-foaming process; (b) MIF process. |

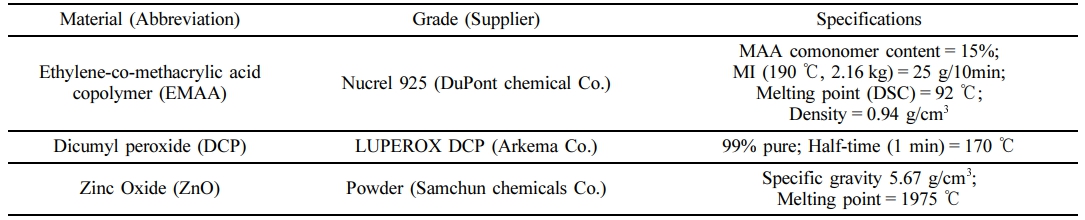

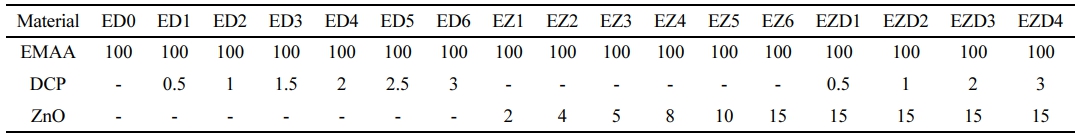

재료. 본 연구에 적용된 EMAA는 methacrylic acid(MAA) 함량 15 wt%인 Nucrel 925(DuPont chemical Co., USA)를 사용하였다. 가교제는 zinc oxide(Samchun chemicals Co., Korea)와 dicumyl peroxide(LUPEROX DCP, Arkema Co., Ltd., USA)를 사용하였다. 본 연구에 사용된 재료의 주요 특성을 Table 1에 나타내었다. EMAA는 50 ℃에서 24시간 건조하여 사용하였고, 가교제인 DCP와 ZnO는 별도 처리 없이 구입하여 받은 그대로 실험에 사용하였다.

배합. EMAA에 가교제가 첨가된 배합물들은 각 롤의 속도비가 1:1.2인 대중정밀기계의 롤밀(two-roll mil)을 사용하여 85 ℃에서 제조하였다. EMAA에 가교제가 단독으로 구성된 배합(ED1-EZ6)의 경우에는 롤밀에서 10분 동안 EMAA를 먼저 가소화시킨 후에 가교제를 함량별로 투입하여 5분 동안 혼합하여 제조하였다. EMAA에 가교제가 혼합된 배합(EZD1-EZD4)의 경우에는 롤밀에서 가소화된 EMAA에 ZnO를 먼저 투입 후 5분 동안 혼합 후 DCP를 함량별로 투입하여 5분 동안 혼합하여 제조하였다. 본 실험에 적용된 배합 조성을 Table 2에 나타내었다.

FTIR 분석. EMAA-Zn 이오노머에서의 이온 응집체 형성 여부를 평가하기 위해 적외선 분광 분석을 수행하였다. JASCO FT/IR-6200에서 ATR mode로 diamond crystal을 사용하여 시간당 32 scan, resolution 4 cm-1으로 wavenumber 400-4000 cm-1 범위에서 측정하였다. FTIR 분석에 사용된 모든 시료는 170 ℃에서 10분 동안 10 MPa의 유지 압력으로 핫 프레스를 사용하여 제조하였다.

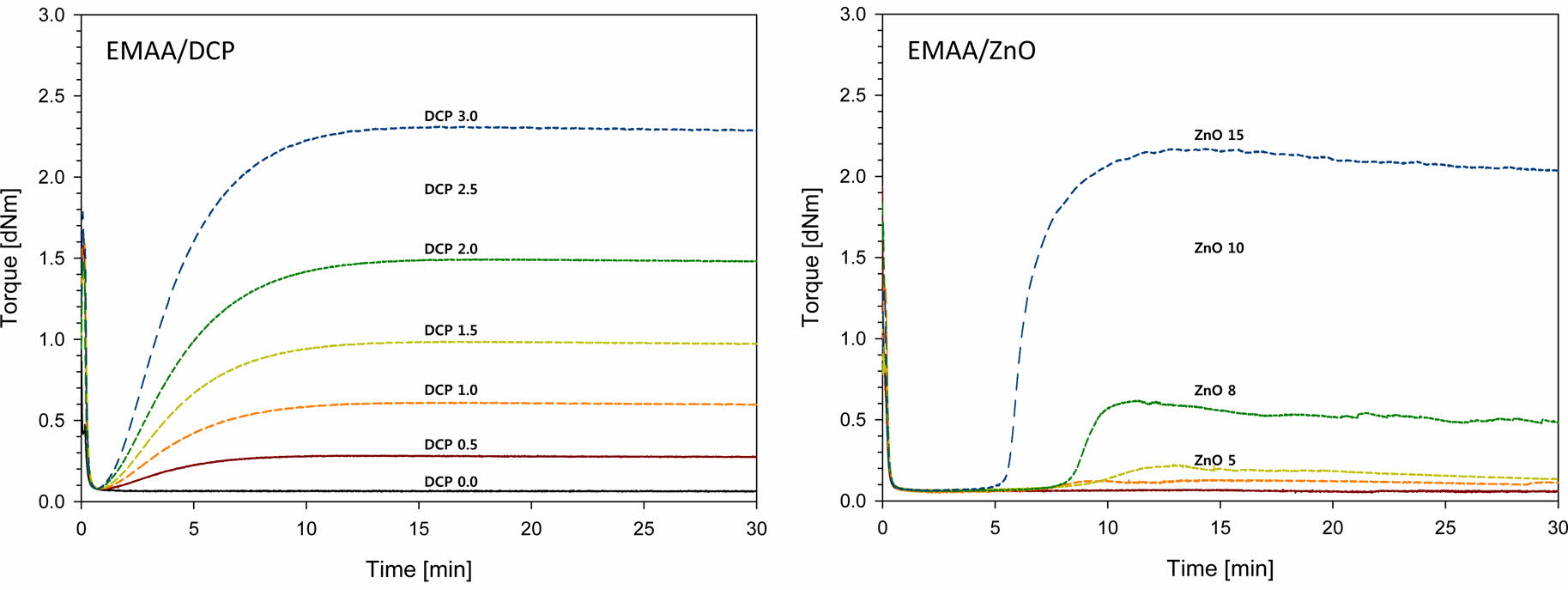

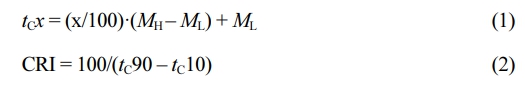

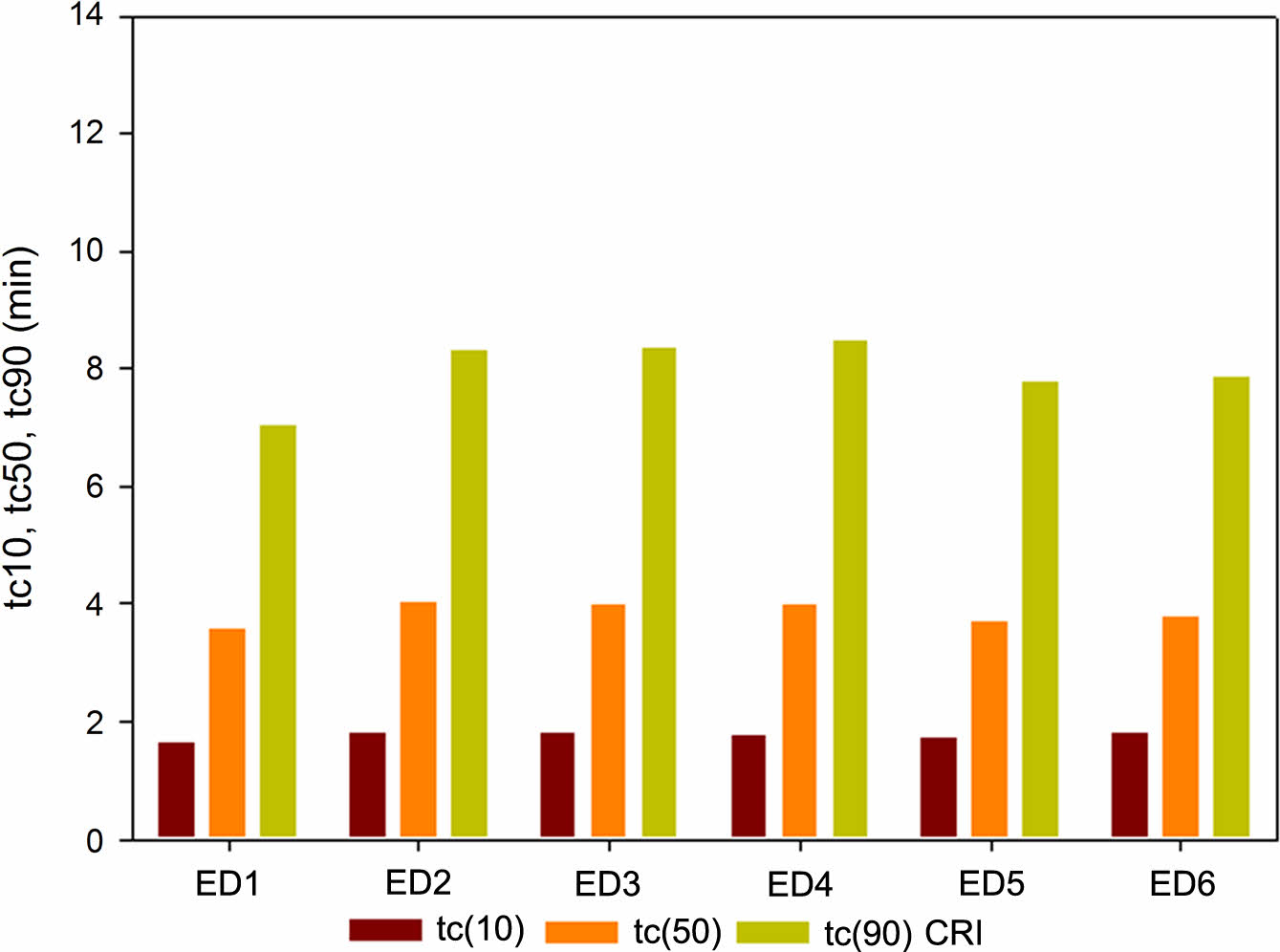

가교 특성 평가. 가교제 종류 및 함량 변화 시 EMAA의 시간에 따른 가교 특성 거동을 분석하기 위해 롤밀(two-roll mill)에서 제조된 배합물을 ODR(curelastometer WR, NICHIGO SHOJI Co., Japan)를 이용하여 진동각 1°, 온도 170 ℃에서 시간에 따른 토크 값을 30분간 측정하였다. 토크 값의 최저점으로부터 최고점과 최저점 차이의 10, 50, 90%에 도달할 때까지 걸리는 시간(tC10, tC50 및 tC90) 및 가교 속도 지수(CRI)는 각각 방정식 (1) 및 (2)에 따라 계산되었다.20

ML = minimum torque (dNm);

MH = maximum torque (dNm);

x = percent state of cure;

tCx = time to a given percent state of cure to produce torque

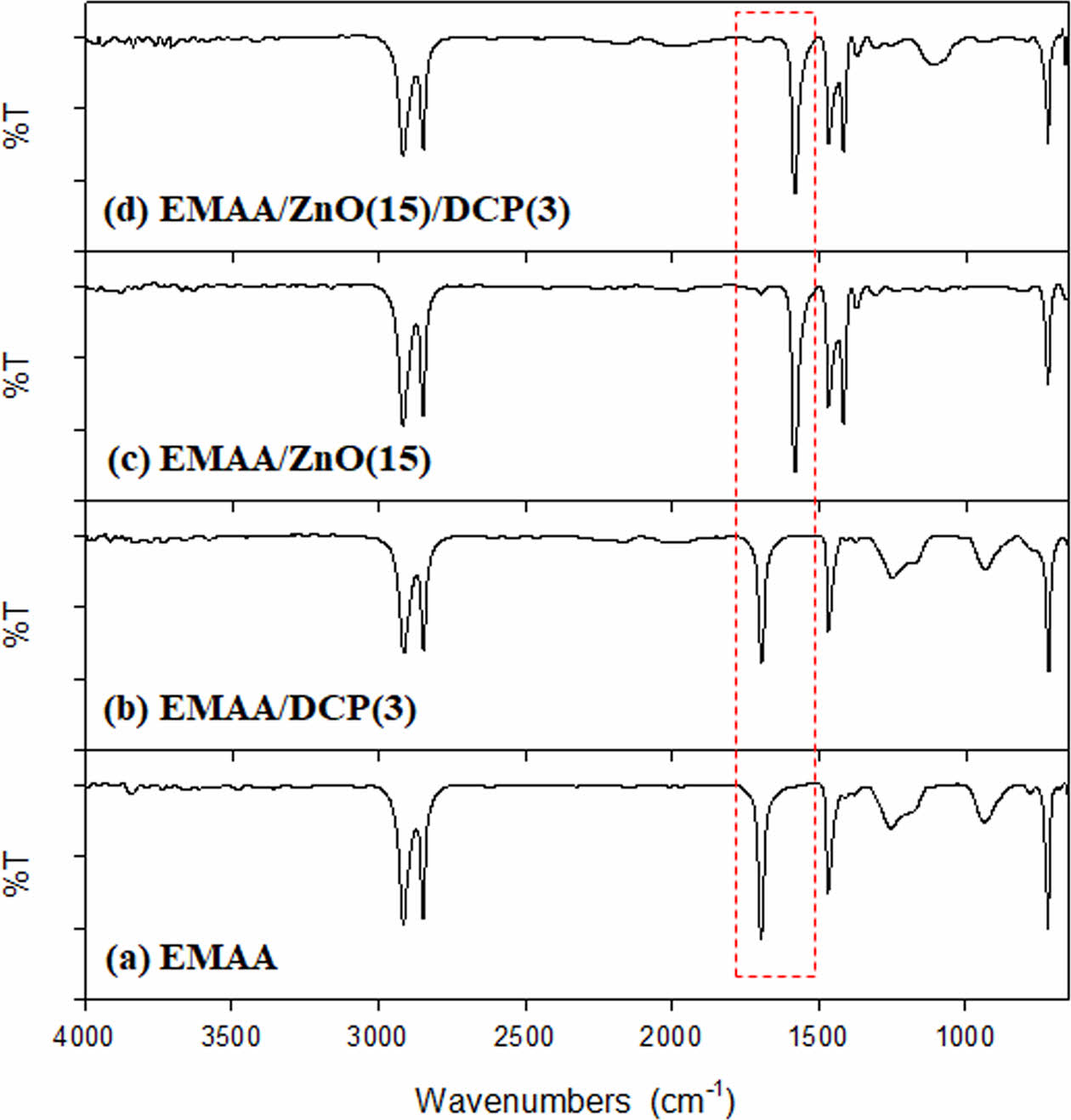

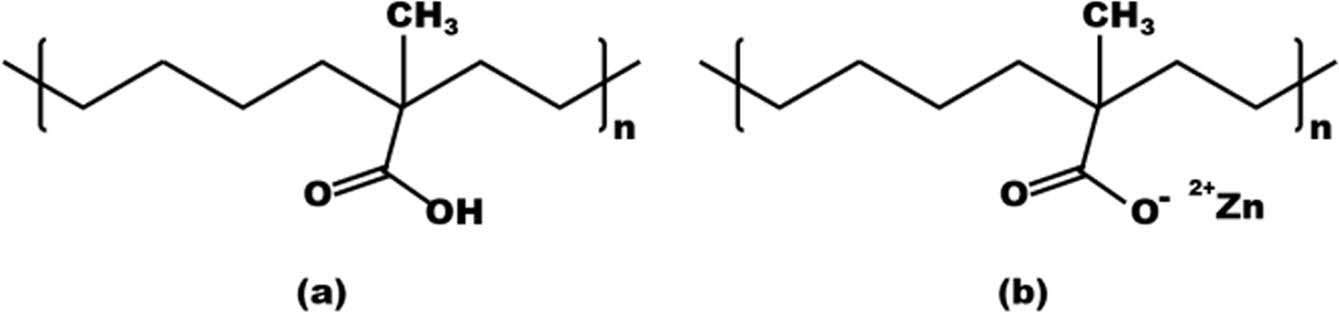

이오노머 이온 회합체 반응 분석. EMAA에 zinc oxide 첨가 시 EMAA-Zn 이오노머 형성에 따른 이온 회합체 생성여부를 평가하기 위해 적외선 분광 분석을 수행하였다. Figure 2는 EMAA에 선정된 2가지 가교제 투입 전/후 및 2가지 가교제를 혼합한 경우의 FTIR 스펙트럼 결과이다. 가교제로 유기과산화물인 DCP를 첨가한 경우와 달리 금속산화물인 ZnO를 첨가한 경우 이온 회합체 형성에 따른 특성 피크(1585 cm-1)가 관찰됨을 알 수가 있다. 따라서 EMAA에 ZnO 첨가 시 이오노머 형성에 따른 이온 회합체가 생성되었다는 것을 확인할 수가 있었다. Coleman과21 Brozoski에22 따르면 1800-1500 cm-1 범위의 FTIR 스펙트럼이 주로 이오노머 내 이온 회합체의 내부 구조를 반영한다고 알려져 있다. Figure 3(a)는 EMAA 수지 단독 스펙트럼을 나타낸 것

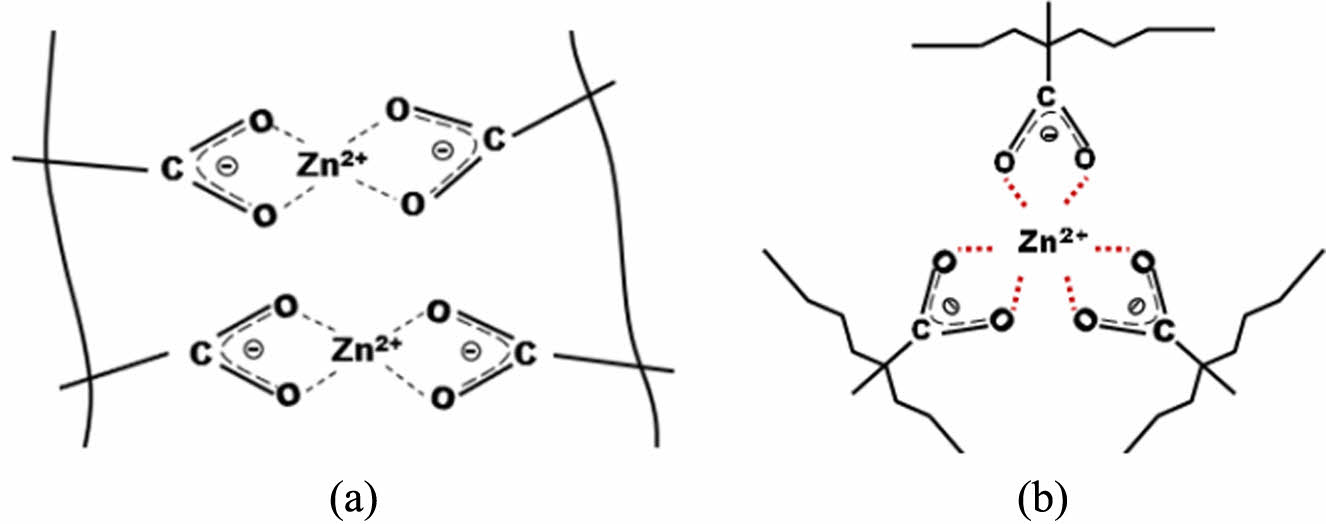

이다. MacKnight에23 따르면 1750 cm-1 및 1700 cm-1 피크는 각각 단량체 카르복실산 및 이량체 카르복실산에서 C-O 결합의 비대칭 스트레칭 진동에 따른 것이며, 1750 cm-1의 피크는 매우 작은 반면 1700 cm-1의 피크가 매우 크게 나타나는 것은 카르복실산 그룹이 실온에서 주로 이량체로 존재함을 의미한다. Figure 3 (b)는 EMAA에 ZnO를 함량별로 첨가 시 FTIR 스펙트럼 변화를 나타낸 것이다. EMAA에 ZnO 첨가 시 1600 cm-1에서 1500 cm-1 까지의 새로운 넓은 피크가 나타났다. EMAA-Zn 이오노머의 FTIR 스펙트럼에 있어 이 영역의 새로운 스펙트럼은 4배위(1585 cm-1) 및 6배위(1568 cm-1 및 1538 cm-1) 아연 카르복실레이트에서 C-O 결합의 비대칭 신축 진동이 복합되어 나타난 결과이다.21-24 EMAA에 ZnO 함량이 증가함에 따라 이오노머 특성 피크 강도가 점진적으로 증가함과 동시에 카르복실산 특성 피크 강도는 점진적으로 감소가 되었다. 이는 카르복실산이 Zn2+로 중화되어 이온 응집체가 형성되었으며 함량 증가에 따라 이온 응집체 밀도가 증가되었음을 의미한다. Figure 3(c)는 EMAA에 ZnO를 15 phr로 고정 후 DCP를 함량별로 추가한 배합의 FTIR 스펙트럼 변화를 나타낸 것이다. DCP 첨가로 인해 이오노머 특성 피크 강도가 감소되며, DCP 0.5 phr에서 이오노머 특성 피크 감소 폭이 가장 크게 나타났다.

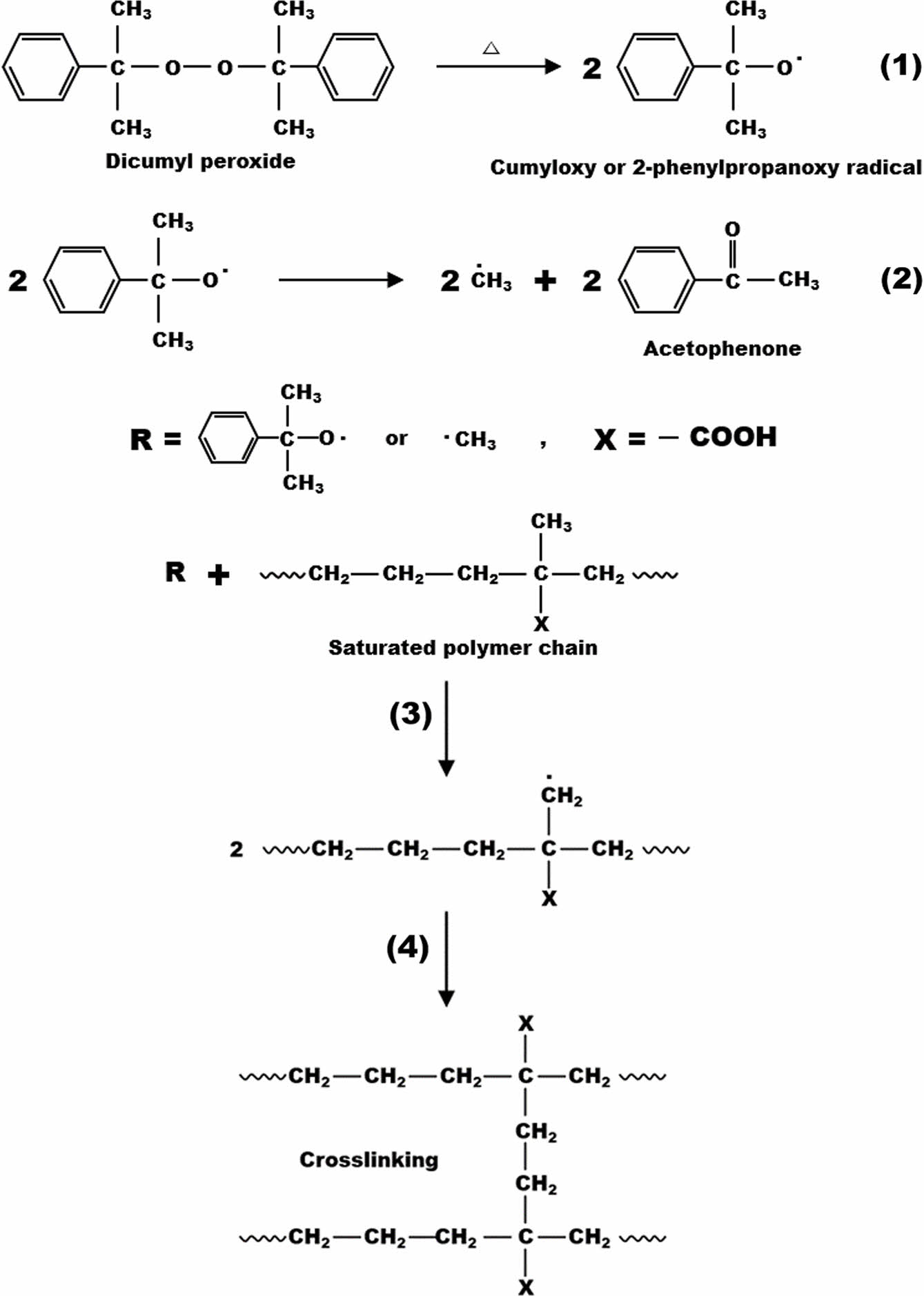

EMAA/DCP Compounds의 가교 특성 평가. 일반적으로 DCP는 고분자 가교 응용 분야에 많이 사용되며 자유 라디칼을 생성하는 유기과산화물이며 대부분의 가교 가능한 폴리머에 존재하는 2차 수소와 반응해 높은 가교 효율을 나타낸다.25-27 Scheme 1에 DCP의 열 분해 반응식과 그에 따른 EMAA 가교 메카니즘을 나타내었다. DCP는 반응 초기에 분해되어 큐밀옥시(Cumyloxy) 라디칼을 생성한다. 이 쿠밀옥시 라디칼은 반응성이 매우 높고 불안정하여 메틸 라디칼 또한 형성이 가능하다.26 DCP 분해에 의해 생성된 반응성이 매우 높은 자유 라디칼은 EMAA의 methyl기에 붙어 있는 수소(H)를 공격하여 탄화수소 라디칼을 생성하고 자기 자신은 R-OH가 되어 안정화되며 EMAA에 생성된 탄화수소 라디칼들은 공유결합을 통해 가교결합을 형성시키게 된다.28-30

Scheme 1. Plausible crosslinking mechanism of EMAA using DCP

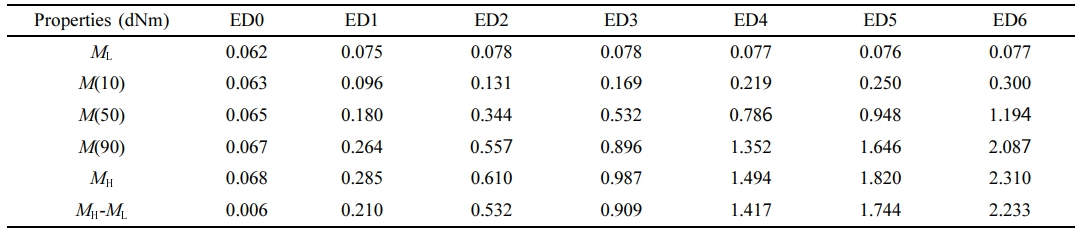

Table 3에 170 ℃에서 30분 동안 ODR로 측정한 EMAA/ DCP 컴파운드 가교 특성 평가 결과를 정리하여 나타내었다. 토크 값의 최저점으로부터 최저 토크 값과 최고 토크 값 차이의 10, 50, 90%에 해당하는 토크 값을 M(10), M(50), M(90)으로 표기하였다. 가교밀도 정도를 나타내는 MH-ML는31 ED0

EMAA/ZnO Compounds의 가교 특성 평가. EMAA 수지는 일반적으로 유기과산화물 또는 금속 산화물과 같은 가교제에 의해 가교가 가능하며 ZnO는 금속-카복실산 가교 시스템에서 일반적으로 사용되는 가교제이다.9 ZnO는 stearic acid와 반응하여 zinc stearate를 형성한다.33,34 따라서 ZnO는 EMAA의 carboxylic acid와 반응하여 아래와 같이 free zinc cation을 형성하지 않고 zinc complex를 형성한다.35

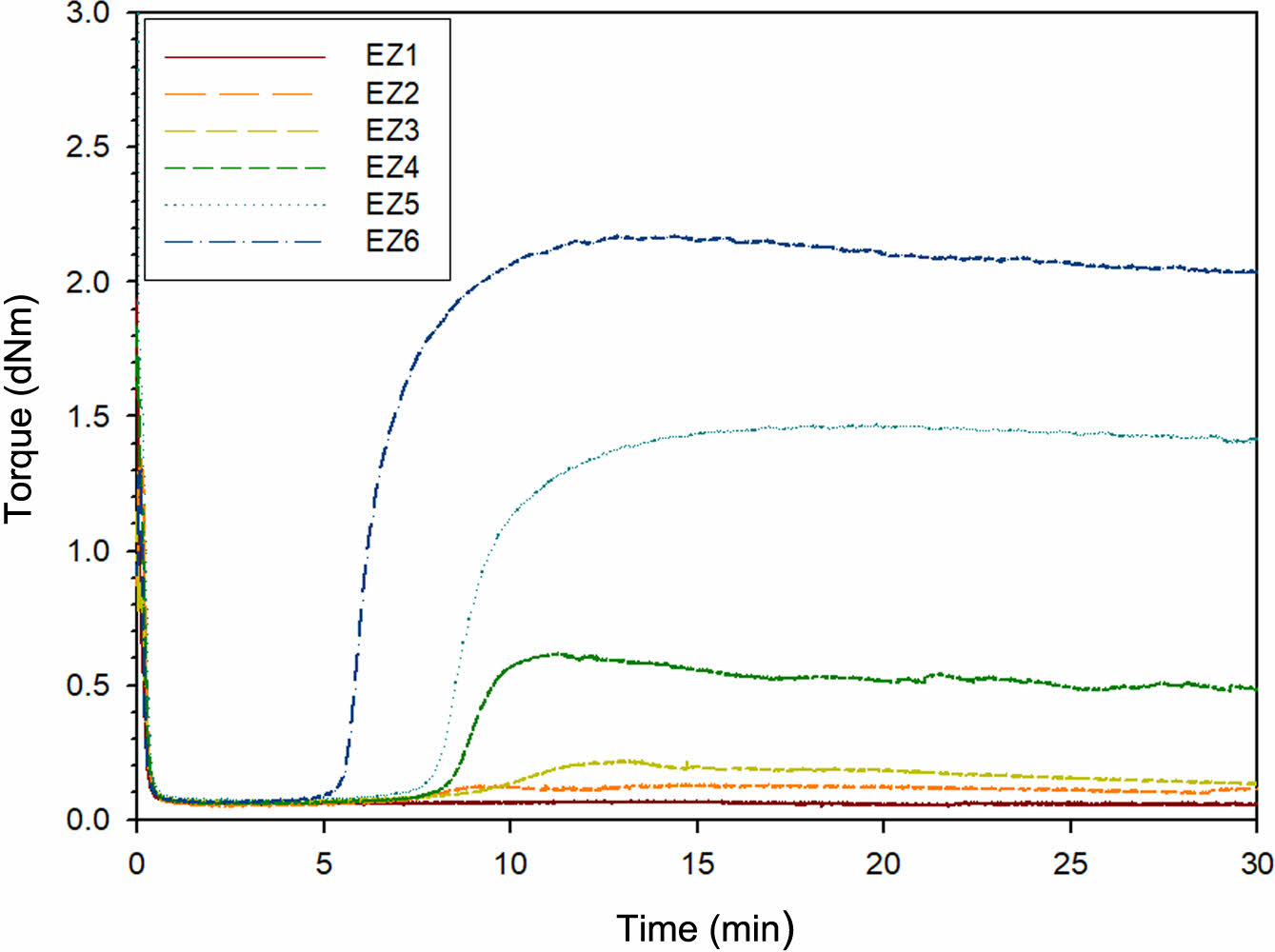

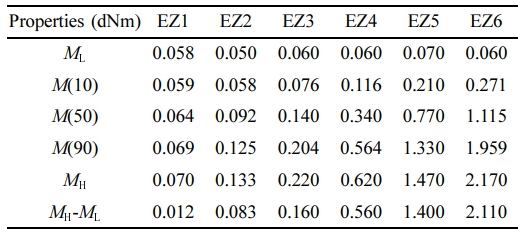

본 연구의 EMAA-Zn 이오노머는 EMAA에 존재하는 카복실산을 ZnO의 Zn2+와 같은 금속 이온으로 중화한 결과로 형성된다. EMAA-Zn 이오노머에 형성된 이온 응집체의 네트워크는 고분자 매트릭스 내에서 물리적 가교점으로서의 역할을 수행한다.9 EMAA-Zn 이오노머의 분자 구조식 및 이온 응집체 개요도를 Figure 6과 Figure 7에 각각 나타내었다. Table 4에 170 ℃에서 30분 동안 ODR로 측정한 EMAA/ZnO 컴파운드 가교 특성 평가 결과를 정리하여 나타내었다. 가교밀도 정도를 나타내는 MH-ML는 EZ1

상기 결과들을 종합해 볼 때 ZnO를 가교제로 적용 시 DCP를 가교제로 적용한 것과는 다르게 발포 초기 고분자 매트릭스의 유동성이 높아 몰드 충진성이 우수할 뿐만 아니라 발포 후반 셀 안정성을 확보를 위한 최대 토크 값 확보 또한 가능하다는 것을 알 수가 있었다. 따라서 EMAA를 고분자 기재로 MIF 공법을 적용한 발포 창(sole) 제조 시 적용 가교제로서는 DCP 보다 ZnO가 더 적합하며, EMAA-Zn 이오노머 내 이온 응집체의 물리적 가교결합 네트워크를 활용하여 MIF 공법에 적합하도록 EMAA의 시간에 따른 가교 거동 특성을 확보하기 위해서는 ZnO 함량이 8 phr 이상 필요하다고 판단되었다.

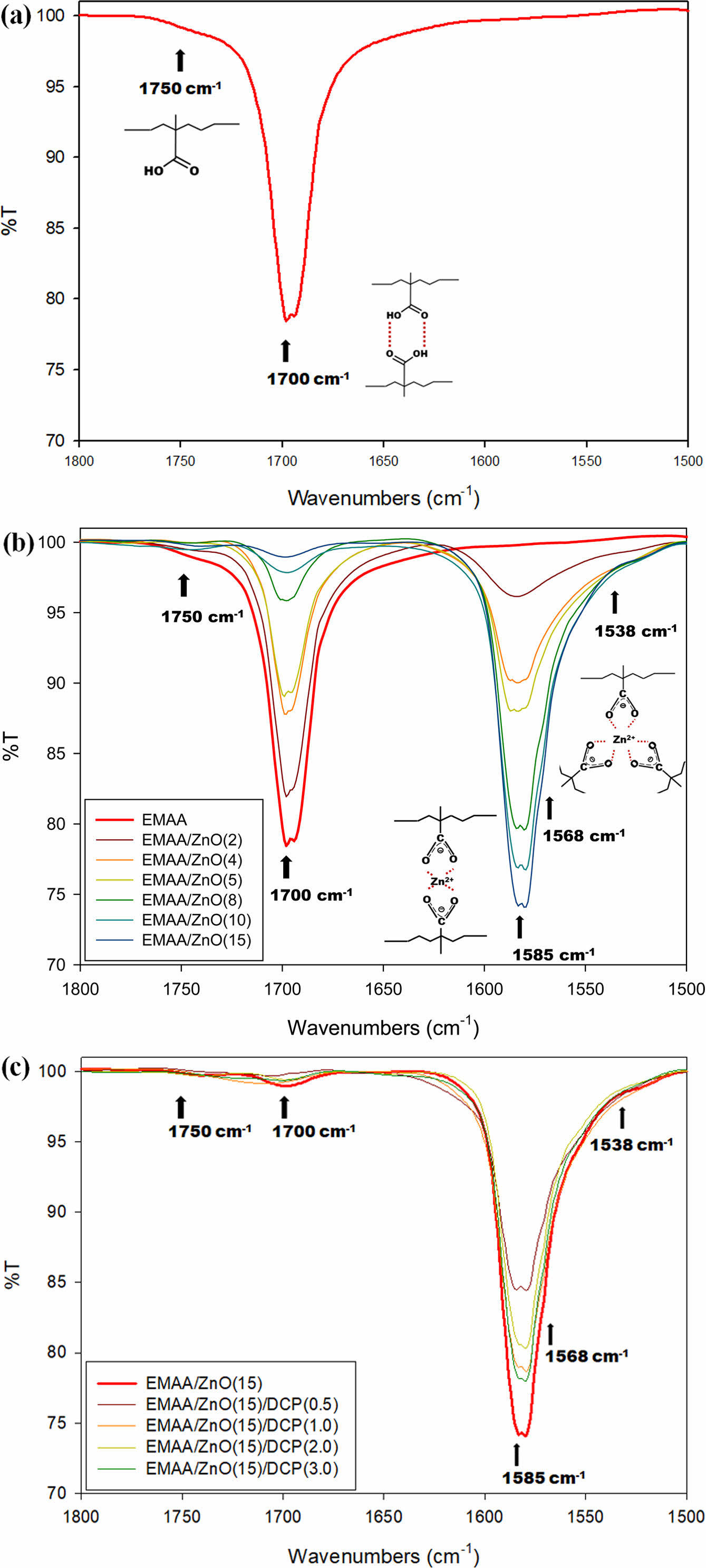

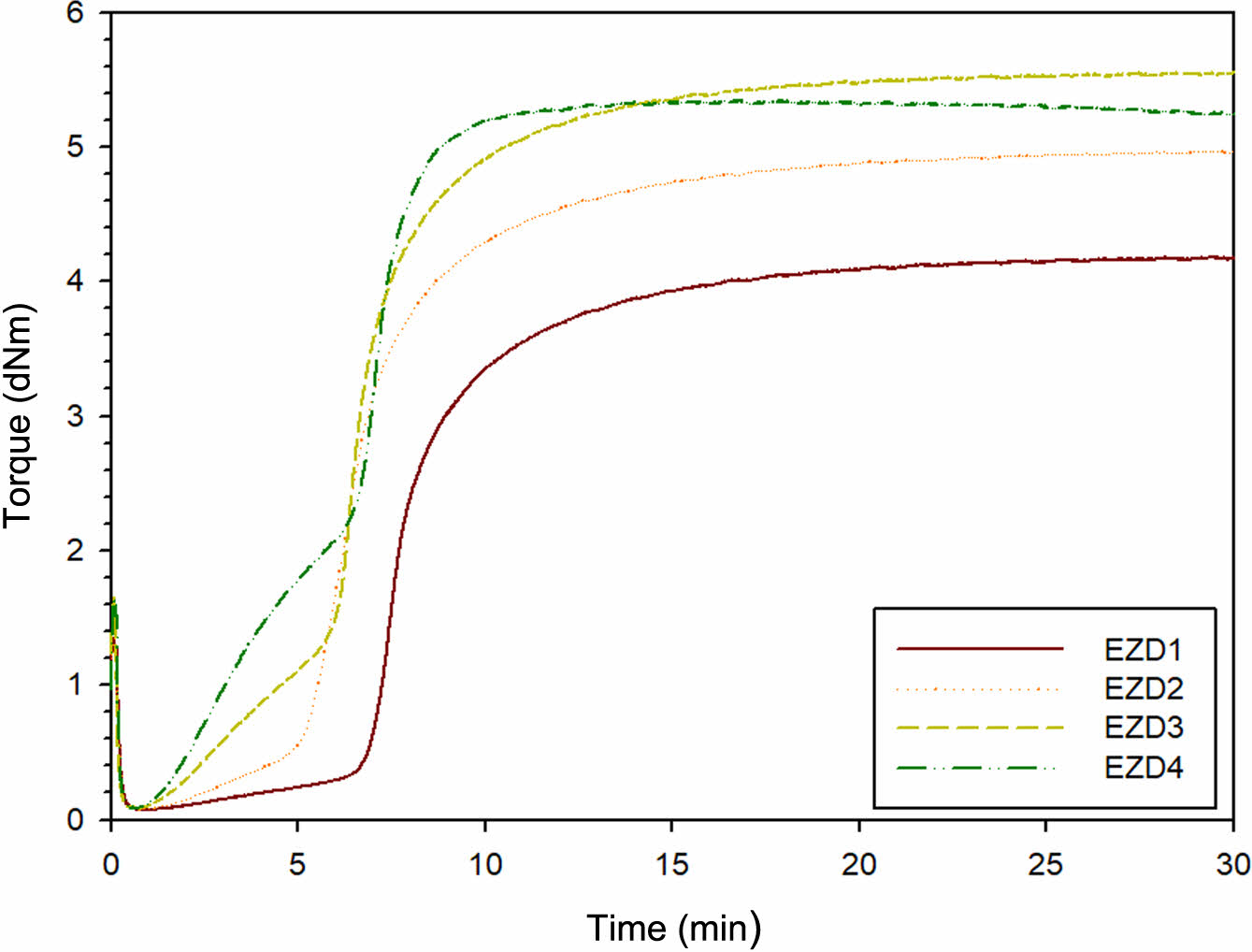

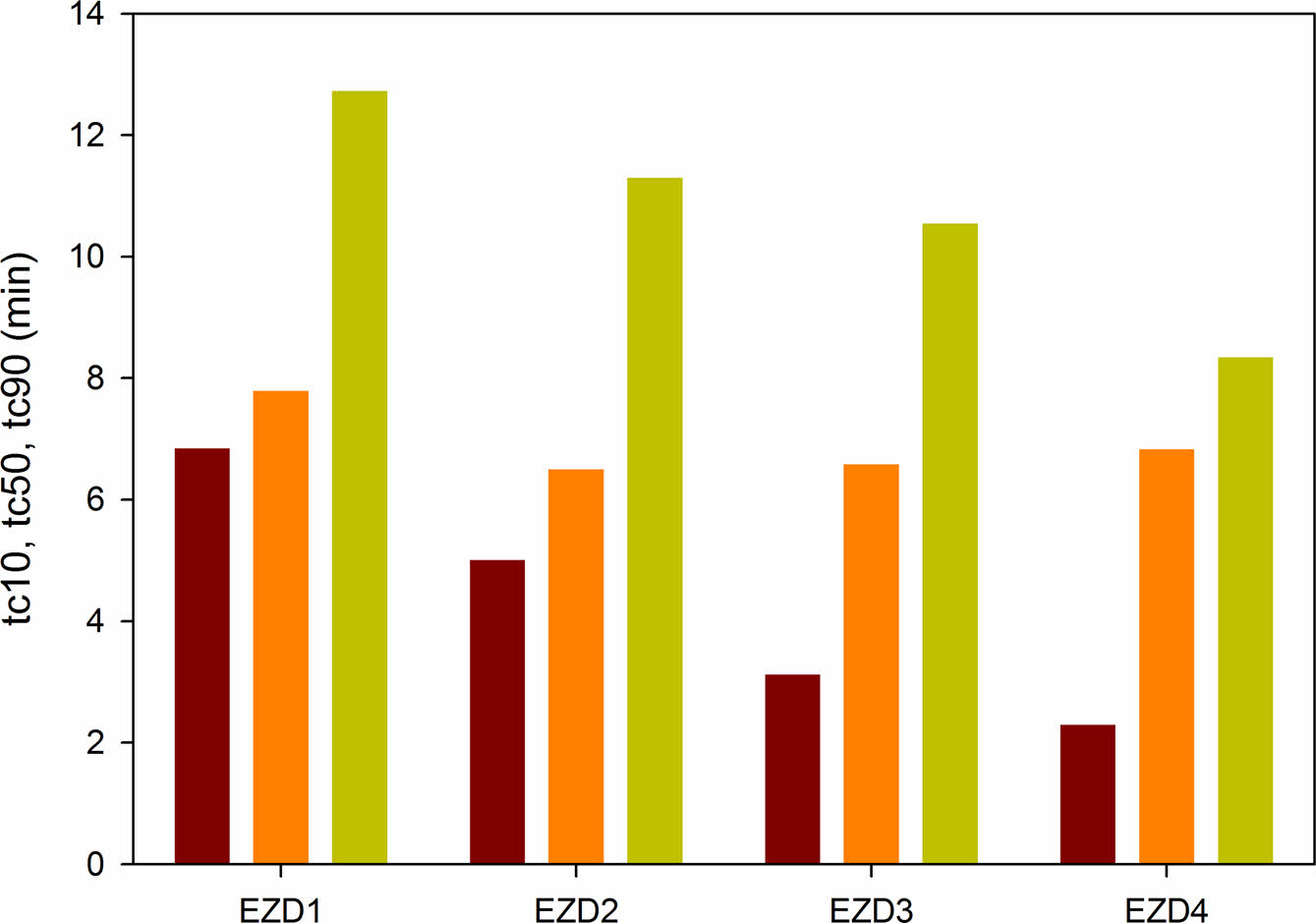

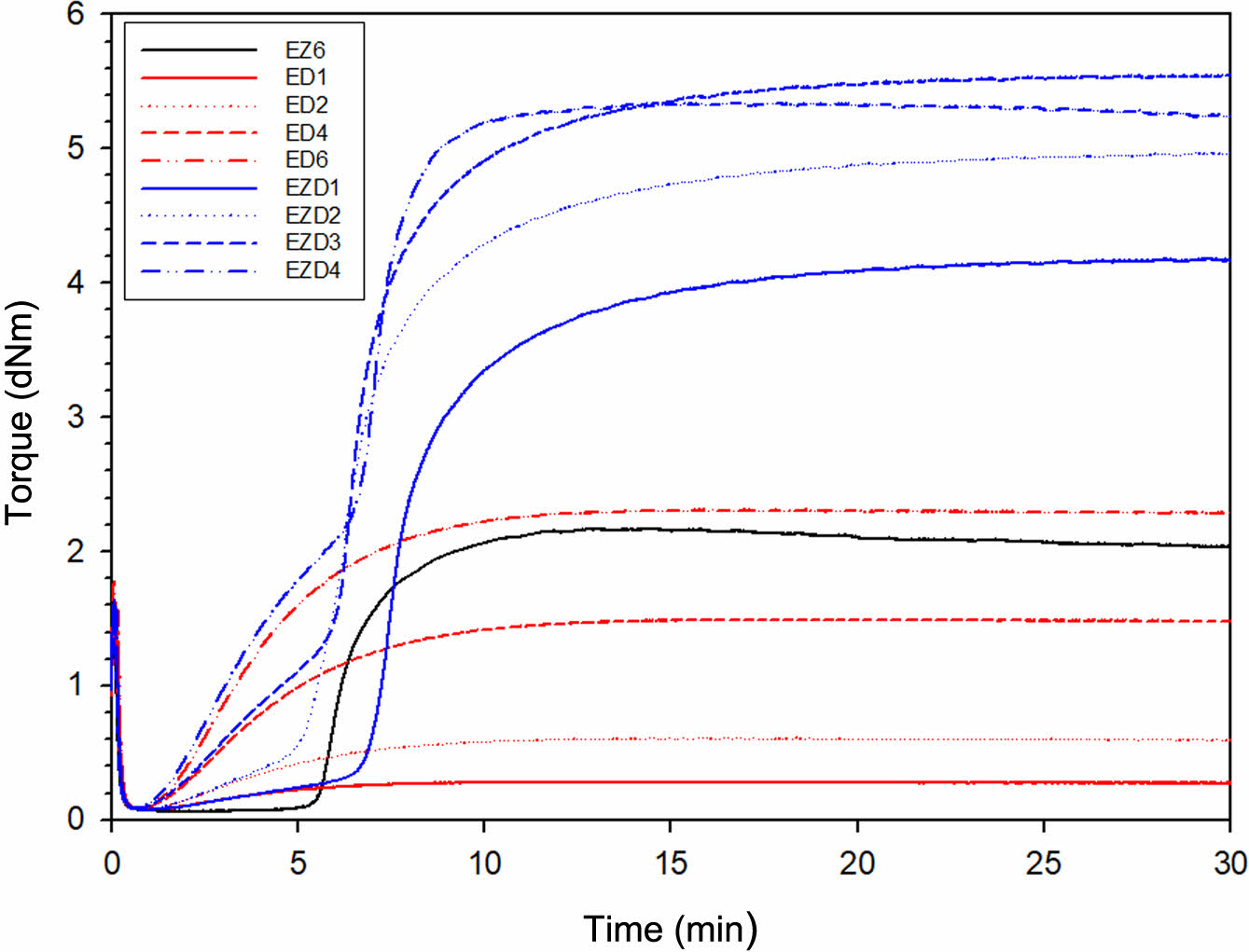

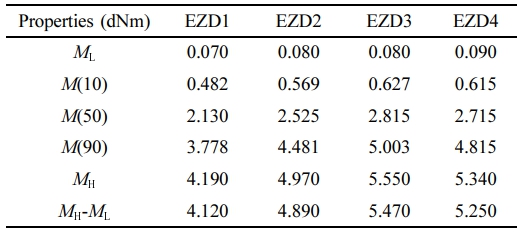

EMAA/ZnO/DCP Compounds의 가교 특성 평가. 앞서 살펴본 바와 같이 EMAA의 가교제로서 DCP와 ZnO를 적용 시 시간에 따른 토크 값 변화 패턴이 다르게 나타났다. 따라서 본 연구에서는 두 가교제 혼합 시 시간에 따른 EMAA의 가교 거동 특성을 살펴보고자 하였다. 170 ℃에서 30분 동안 ODR로 측정한 EMAA/ZnO/DCP compounds의 가교 거동 특성 실험 결과를 Figure 10, 11과 Table 5에 나타내었다. 가교제 함량은 ZnO를 15 phr로 고정하고 DCP를 함량별(0.5/1.0/2.0/3.0 phr)로 첨가하였다. 그 결과, MH-ML은 EZD1

|

Figure 2 FTIR spectra (4000-650 cm-1) of the compounds at 170 ℃: (a) EMAA; (b) EMAA/DCP(3); (c) EMAA/ZnO(15); (d) EMAA/ ZnO(15)/DCP(3). |

|

Figure 3 TIR spectra (1800-1500 cm-1) of the compounds at 170 ℃: (a) EMAA; (b) EMAA/ZnO; (c) EMAA/ZnO(15)/DCP. |

|

Figure 4 lausible crosslinking mechanism of EMAA using DCP |

|

Figure 5 Cure property of EMAA/DCP compounds with various DCP contents at 170 ℃. |

|

Figure 6 Chemical structure of (a) EMAA; (b) Zn-ionomer. |

|

Figure 7 Schematic view of ionic aggregates via metal-carboxylic acid neutralization reaction: (a) tetra-coordinated; (b) hexa-coordinated zinc carboxylate multiplet structure. |

|

Figure 8 Cure characteristics of EMAA/ZnO compounds with various ZnO contents at 170 ℃. |

|

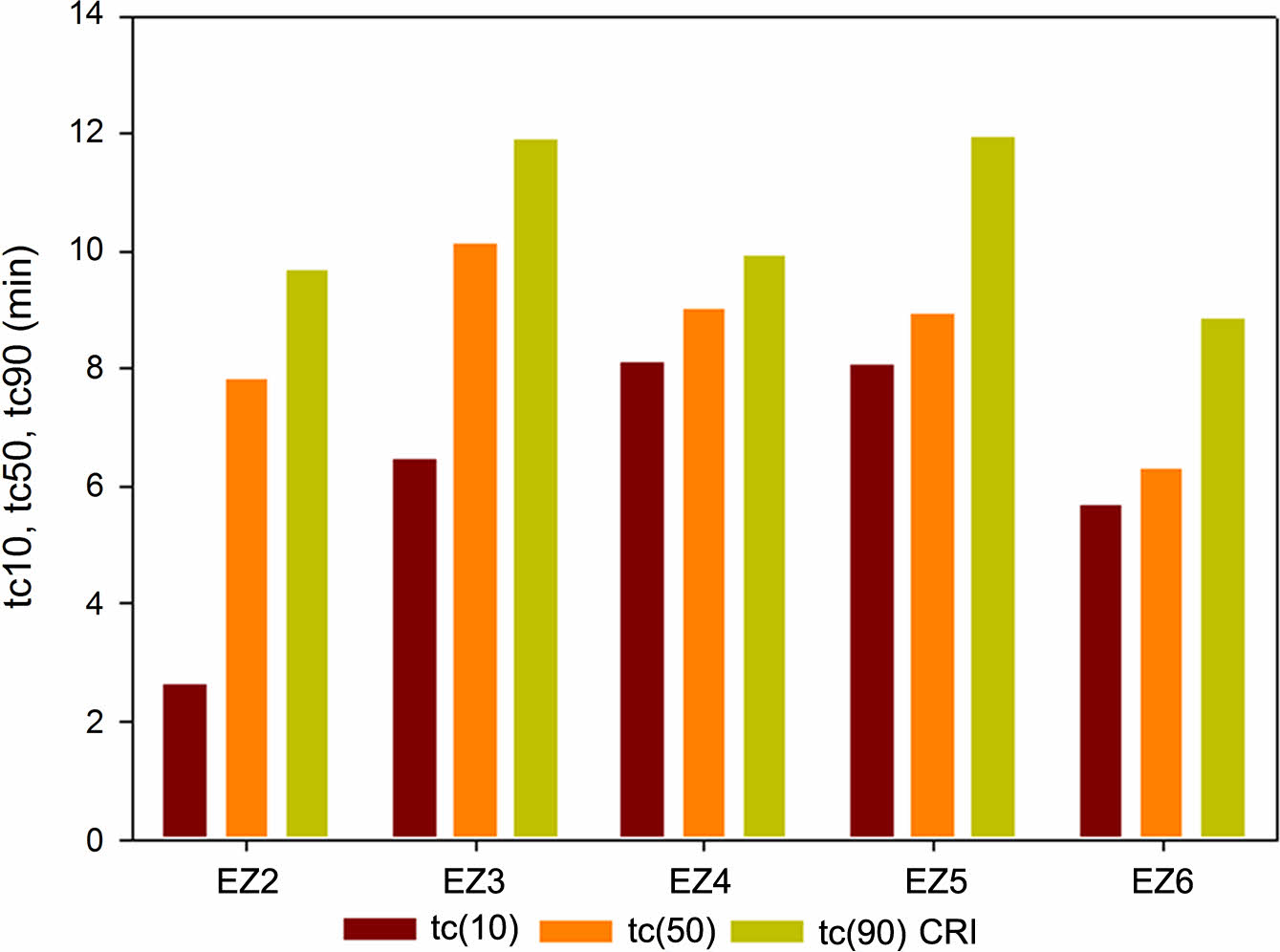

Figure 9 Cure property of EMAA/ZnO compounds with various ZnO contents at 170 ℃. |

|

Figure 10 Cure characteristics of EMAA/ZnO(15)/DCP compounds with various DCP contents at 170 ℃. |

|

Figure 11 Cure property of EMAA/ZnO(15)/DCP compounds with various DCP contents at 170 ℃. |

|

Figure 12 Comparison of cure characteristics of compounds at 170 ℃: EMAA/ZnO(15), EMAA/DCP(0.5/1/2/3); EMAA/ ZnO(15)/ DCP(0.5/1/2/3). |

|

Table 3 Cure Properties of EMAA/DCP Compounds with Various DCP Contents at 170 oC |

|

Table 4 Cure Properties of EMAA/ZnO Compounds with Various ZnO Contents at 170 oC |

|

Table 5 Cure Properties of EMAA/ZnO(15)/DCP Compounds with Various DCP Contents at 170 oC |

MIF 공정에 적합한 가교시스템을 조사하기 위해 MAA 함량이 15 wt%인 EMAA에 가교제로 ZnO와 DCP를 적용한 배합에 대하여 ODR을 통해 170 ℃에서 시간에 따른 가교 거동 특성을 비교 분석하였다.

가교제로 DCP를 적용한 배합의 경우(EMAA/DCP), 모든 함량에서 시간에 따른 토크 변화가 관찰되었으나 초기 토크 값 상승속도가 빨라 MIF 공법 적용 시 발포 초기 몰드 충진성 확보가 용이하지 않다고 판단되었다.

가교제로 ZnO를 적용한 경우한 배합의 경우(EMAA/ZnO), ZnO 5 phr 이상에서 유의미한 토크 변화가 관찰되었으며 15 phr 첨가 시에는 DCP를 3 phr 첨가한 것과 유사한 최대 토크 값을 나타내었다. 또한 DCP를 적용한 경우와 대비하여 유사한 최대 토크 값을 나타내는 경우라도 tC10이 4배 이상 증가되어 발포 초기 몰드 충진성 확보가 용이할 뿐만 아니라 발포 후반 셀 안정성 또한 우수해 MIF 공법을 적용한 발포 창 제조에 있어 더 적합한 가교시스템으로 판단되었다.

시간에 따른 가교 거동 패턴이 서로 상이한 두 가교제를 블랜딩한 배합의 경우(EMAA/ZnO/DCP), 가교 초기에는 DCP에 의한 화학적 가교시스템이 주를 이루며, tC10 이후부터는 ZnO에 의한 물리적 가교시스템이 주를 이루며 최대 토크 값은 DCP와 ZnO의 시너지 효과로 인해 더 효율적으로 확보가 가능함을 확인할 수가 있다.

따라서 MIF 공법을 적용한 발포 창(sole) 제조 시 발포 초기 몰드 충진성과 발포 후반 셀 안정성을 동시에 효율적으로 확보하기 위해서는 가교시스템을 DCP 및 ZnO 단독으로 제어하는 것보다는 DCP/ZnO 혼합 시스템을 적용하는 것이 유용하다고 판단되었다.

- 1. Harvey, A. J. Footwear Materials and Process Technology; LASRA Publication: Palmerston North, 1992.

- 2. Ames, K. A. Elastomers for Shoe Applications. Rubber Chem. Technol. 2004, 77, 413-475.

-

- 3. Bae, J. W. Rubber Technology Trends for Footwear. Rubber Technology 2014, 15, 1-9.

- 4. Lee, J. Y.; Park, C. H.; Kim, D. S. Development Trend of Polymer Modification for Shoe. Polym. Sci. Technol. 2002, 13, 447-452.

- 5. Kim, M. G.; Song, H. Y.; Kim, D. G.; Kim, H. J.; Park, G. U.; Yu, J. K.; Hyun, K. The Study on the Rheological Properties of Polymer Matrix for MIF(Molded-In Foaming) Process; Elastom. Compos. 2014, 4, 323-329.

-

- 6. Lee, S. H.; Kim, D. K.; Lim, S. W.; Park, E. Y.; Park, T. S.; Hyun, K. The Investigation of Rheological Properties Development for Polymer Matrix Including Foaming Agent. Elastom. Compos. 2016, 51, 24-30.

-

- 7. Lee, S. H.; Song, H. Y.; Kim, D. K.; Lim, S. W.; Park, E. Y.; Hyun, K. Investigation of Foaming Cell Development for Epoxy Resin with Blowing and Curing Agent by Rheological Properties. Macromol. Res. 2017, 25, 325-334.

-

- 8. Kong, H. J.; Lee, S. H.; Kim, D. K.; Kim, H. J.; Park, G. W.; Hyun, K. Investigation of Thermoplastic Elastomer (TPE) Foaming Process Using Blowing Agent by Rheological and Morphological Methods. J. Appl. Polym. Sci. 2018, 136, 47358.

-

- 9. Eisenberg, A.; Kim, J. S. Introduction to Ionomers; John Wiley & Sons: New York, 1998.

- 10. Eisenberg, A.; King, M. Ion Containing Polymers,Academic Press, New York, 1977.

- 11. Eisenberg, A,; Smith, P.; Zhou, Z. L. Compatibilization of the Polystyrene/Poly(Ethyl Acrylate) and Polystyrene/Polyisoprene Systems Through Ionic Interactions. Polym. Eng. Sci. 1982, 17, 1117-1122.

-

- 12. Smith, P.; Eisenberg, A. Ionomeric blends. I. Compatibilization of the Polystyrene–poly(ethyl acrylate) System via Ionic Interactions. J. Polym. Lett. Ed. 1983, 21, 223-230.

-

- 13. Zhou, Z. L.; Eisenberg, A. Ionomeric Blends. II. Compatibility and Dynamic Mechanical Properties of Sulfonated Cis-1,4-Polyisoprenes and Styrene/4-vinylpyridine Copolymer Blends. J. Polym. Sci., Polym. Phys. Ed. 1983, 21, 595-630.

-

- 14. Rutkowska, M.; Eisenberg, A. Ionomeric Blends. IV. Miscibility of Urethane Elastomers with Styrene-styrene Sulfonic Acid Copolymer. J. Appl. Polym. Sci. 1984, 29, 755-762.

-

- 15. Wakabayashi, K.; Register, R. A. Morphological Origin of the Multistep Relaxation Behavior in Semicrystalline Ethylene/methacrylic Acid Ionomers. Macromolecules 2006, 39, 1079-1086.

-

- 16. Gomez, G. H.; Gasparini, T. M.; Canevarolo, S. V. Solid-State Morphology Evolution of Sodium Neutralized Poly(ethylene-Ran-Methacrylic Acid) Ionomer under Dry and Wet Thermal Annealing. Mater. Res. 2019, 22, e20180592.

-

- 17. Eisenberg, A. Ions in Polymers; American Chemical Society: Washington, D.C., 1980.

- 18. Hollida, L. Ionic polymers; Wiley: New York, 1975.

- 19. Pal, S.; Naskar, K. Influence of Stearic Acid in Zinc Based Maleated-EPM ionomer: A Novel Approach Towards Recyclability. Composites Part B, 2019, 176, 107296.

-

- 20. Thaworn, K.; Buahom, P.; Areerat, S. Effects of Organic Peroxides on the Curing Behavior of EVA Encapsulant Resin. J. Polymer Chemistry, 2012, 2, 77-85.

-

- 21. Coleman, M. M.; Lee, J. Y.; Painter, P. C. Acid Salts and the Structure of Ionomers. Macromolecules, 1990, 23, 2339-2345.

-

- 22. Brozoski, B. A.; Coleman, M. M.; Painter, P. C. Local Structures in Ionomer Multiplets. A Vibrational Spectroscopic Analysis. Macromolecules, 1984,17, 230-234.

-

- 23. MacKnight, W. J.; McKenna, L. W.; Read, B. E.; Stein, R. S. Properties of Ethylene-methacrylic Acid Copolymers and Their Sodium Salts. Infrared Studies. J. Phys. Chem. 1968, 72, 1122-1126.

-

- 24. Zeng, X.; Yamane, H.; Takahashi, M.; Masuda, T. Structure and Properties of Ionomers Based on Ethylene-co-Methacrylic Acid Copolymer (EMAA): Effects of Ion Aggregates. Mater. Sci. Res. Int. 1999,5, 28-32.

-

- 25. Dick, J. S.; Annicelli, R. A.; Baddorf, C.; Baranwal, K.; Cable, C. J. Rubber Technology: Compounding and Testing for Performance;Hanser Gardner Publications: Ohio, 2009.

- 26. Bianchi, O.; Martins, J. De N.; Fiorio, R.; Oliveira, R. V. B.; Canto, L. B. Changes in Activation Energy and Kinetic Mechanism during EVA Crosslinking, Polym. Testing, 2011, 6, 616-624.

-

- 27. Callais, P. A. Organic Peroxides. In Coating Technology Handbook; Tracton, A., Ed.; CRC Press: Boca Raton, 2006.

- 28. Bhagabati, P.; Murugesan, S. Insights into Mechanical, Thermal, and Electrical Properties of Peroxide-Cured Chlorinated Polyethylene/Ethylene Methacrylate Copolymer Blend Vulcanizates. ACS Omega, 2021, 6, 20181-20191.

-

- 29. Akiba, M. A.; Hashim, A. Vulcanization and Crosslinking in Elastomers. Prog. Polym. Sci. 1997, 22, 475-521.

- 30. Robinson, A.; Marra, J.; Amberg, L. Ethylene-propylene Rubber Vulcanization with Aralkyl Peroxide and Coagents. Ind. Eng. Chem. Prod. Res. 1962, 1, 78-82.

-

- 31. Gent, A. N. Engineering with Rubber: How to Design Rubber Components, 2nd ed.; Hanser: Munich, 2001.

- 32. Product Bulletin, Organic Peroxides: General Catalog: Colombes; Arkema Inc., 2006.

- 33. Coran A. Y. Vulcanization. Part V. The formation of crosslinks in the system: natural rubber-sulfur-MBT-zinc ion. Rubber Chem. Technol. 1964, 3, 679-688.

-

- 34. Heideman, G.; Noordermeer, J. W. M.; Datta R. N.; Baarle B. V. Effect of Zinc Complexes as Activator for Sulfur Vulcanization in Various Rubbers, Rubber Chem. Technol. 2005, 2, 245-257.

-

- 35. Kim, Y.; Choi, S. S.; Bae, J. W.; Kim, J. S. Effects of ZnO content on Microstructure and Properties of Maleated EPDM/zinc Oxide Composites. Polym. Bull. 2015, 72, 1163-1175.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2022 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(5): 669-677

Published online Sep 25, 2023

- 10.7317/pk.2023.47.5.669

- Received on Jun 20, 2023

- Revised on Jul 11, 2023

- Accepted on Jul 12, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Min-Young Shon, Myung-Jun Moon

-

Department of Industrial Chemistry, Pukyong National University, Busan 48512, Korea

- E-mail: myshon@pknu.ac.kr, mjmoon@pknu.ac.kr

- ORCID:

0000-0001-5388-8339, 0000-0002-9068-6952

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.