- Supercritical CO2 Foaming for Poly(3-hydroxybutyrate-co-4-hydroxybutyrate)/Poly(lactic acid) Blends

Youngwook Kim, Jinkyu Park, Tao Zhang, Yunjae Jang*, Eunhye Lee*, and Ho-Jong Kang†

Department of Polymer Science and Engineering, Dankook University, 152 Jukjeon-ro, Suji-gu, Yongin-si, Gyeonggi-do 16890, Korea

*CJ Cheiljedang Corp. 55, Gwanggyo-ro 42beon-gil, Yeongtong-gu, Suwon-si, Gyeonggi-do 16495, Korea- Poly(3-hydroxybutyrate-co-4-hydroxybutyrate)/Poly(lactic acid) 블렌드의 초임계 이산화탄소 발포

단국대학교 고분자공학과, *CJ 제일제당

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

This study focused on the foaming characteristics of poly(3-hydroxybutyrate-co-4-hydroxybutyrate)/polylactic acid(PHA/PLA) bio-blends under supercritical CO2 conditions. The favorable foaming characteristics, similar to PLA, were obtained for the PHA/PLA(3/7) blend at 130 ℃ and 90 bar. These conditions are a favorable for both crystalline PHA which has 10% of 4HB content, and PLA. However, the foaming was not possible for other blend compositions, due to the decrease in melt strength resulting from an increase in PHA composition in PHA/PLA blends. In the case of amorphous PHA50, which was not capable of CO2 foaming alone, forming was possible by blending it with PLA, although the expansion ratio was lower than PLA. The improvement of melt strength in PHA and PLA was understood to be a result of chain branching caused by the modification of the chain through transesterification between -OH and -COOH end-groups. It was found that the foaming characteristics of the PHA/PLA blend were effectively controlled by foaming pressure rather than foaming temperature.

본 연구에서는 생분해성 고분자인 poly(3-hydroxybutyrate-co-4-hydroxybutyrate)(P(3HB-co-4HB), PHA)(10%의 4HB를 포함하고 있는 결정성 고분자)와 poly(lactic acid)(PLA) 블렌드의 초임계 이산화탄소 발포를 살펴보았다. 130 ℃, 90 bar의 발포조건에서 3/7 조성비의 PHA/PLA 블렌드는 PLA와 유사한 발포 특성을 가짐을 확인하였다. 반면 PHA 함량이 많은 블렌드 조성비에서는 발포가 가능하지 않음을 알 수 있었다. 이는 PHA 첨가에 의한 melt strength와 결정화도 감소에 의한 결과로 해석할 수 있다. 단독으로 발포가 가능하지 않았던 4HB 함량 50%인 비결정성 PHA50는 PLA에 PHA를 30% 블렌딩하는 경우, PLA 보다 팽창비는 낮지만 발포가 가능함을 확인하였다. 이러한 결과는 PLA와 PHA 열분해로 생성이 예상되는 -OH와 -COOH 말단기의 상호 에스테르 교환 반응에 의하여 사슬 가지화와 같은 사슬 변형이 일어나 발포 특성을 좌우하는 melt strength 증가를 초래하기 때문이다. 아울러 PHA/PLA블렌드의 발포 특성은 발포 온도 보다는 발포 압력에 의하여 효과적으로 조절됨을 알 수 있었다.

The favorable foaming characteristics, similar to poly(lactic acid) (PLA), were obtained for the poly(3-hydroxybutyrate-co-4-hydroxybutyrate) (PHA)/PLA(3/7) blend at 130℃ and 90 bar. These conditions are a favorable for both crystalline PHA which has 10% of 4HB content, and PLA. However, the foaming was not possible for other blend compositions, due to the decrease in melt strength resulting from an increase in PHA composition in PHA/PLA blends. It was found that the foaming characteristics of the PHA/PLA blend were effectively controlled by foaming pressure rather than foaming temperature.

Keywords: supercritical CO2 foaming, poly(3-hydroxybutyrate-co-4-hydroxybutyrate), poly(lactic acid), poly(3-hydroxybutyrate-co-4-hydroxybutyrate)/polylactic acid blend, melt strength, crystallinity, foaming characteristics.

저자(들)는 이해상충이 없음을 선언합니다.

플라스틱 폐기물의 대부분을 차지하고 있는 플라스틱 포장재는 지구환경을 오염시키는 주범으로 인식되어 이를 해결하기 위한 다양한 노력들이 진행되고 있다.1,2 무기 필러의 첨가에 의한 생붕괴성 플라스틱 제조가3 대안으로 제시되었으나 이 방법은 플라스틱이 지구 환경에 그대로 존재한다는 관점에서 근본적인 해결 방법이 아님에 따라 최근 생분해성 고분자를 이용한 플라스틱 포장재 제조에4,5 관심이 커지고 있다. 하지만 생분해성 고분자는 포장재로 주로 사용하는 폴리올레핀에 비하여 가격이 비싸며 아울러 생분해성이 갖는 원천적인 분해 특성에 의한 물성 또한 만족스럽지 못해 이를 개선하기 위한 연구가6,7 지속적으로 진행되고 있다. 대표적인 플라스틱 포장 소재는 필름과 발포체를 들 수 있으며 이중 발포체는 형태적으로 필름에 비하여 제조과정에서 생분해성 고분자를 상대적으로 적게 사용한다는 관점에서 생분해성 포장 필름 보다 가격적인 측면에서 생분해성 포장 재료로 관심이 높아지고 있다.

Poly(lactic acid)(PLA)는 선형 지방족 폴리에스터로8,9 물성이 기존 폴리올레핀 포장 소재와 유사한 장점이 있어 생산량 대부분이 포장재로 사용되고 있다. 개발 초기에는 제조 단가가 높아 생체재료에 대한 응용으로 관심이 전환되었으나 최근 옥수수 발효에 의한 제조가 가능하여 제조 원가의 현저한 감소로10 포장재로의 적용이 가능해졌다. PLA를 포장 소재로 적용하기 위해서는 PLA의 brittle한 특성을 최소화하는 방안이 필요하다. 이를 개선하는 방법으로 PLA 공중합체 제조, 다양한 첨가제에 의한 화학적 개질, 그리고 polycaprolactam(PCL), poly(butyl acrylate)(PBA), poly(butylene succinate)(PBS), poly(butylene adipate-co-terephthalate)(PBAT)와 같은 생분해성 고분자와 블렌딩에 대한 다양한 연구가11-14 진행되어 왔다. 최근 미생물에 의하여 생성되며 보다 다양한 환경에서 분해가 가능한 polyhydroxyalkanoate(PHA)의 대량 생산이 가능해짐에 따라 PHA의 일종인 poly(3-hydroxybutyrate)(P(3HB)),15 poly(3-hydroxybutyrate-co-3-hydroxyvalerate)(PHBV),16 poly(3-hydroxybutyrate-co-4-hydroxybutyrate)(P(3HB-co-4HB)),17,18 poly(3-hydroxybutyrate-co-hydroxyhexanoate)(P(3HB-co-3HHx))와의19 블렌딩에 대한 연구가 활발하게 진행되었다.

초임계 이산화탄소를 이용한 고분자 발포 방법은 기존의 화학 발포에서 사용되는 발포제에20,21 비하여 환경오염이 거의 없어 대표적인 범용 고분자인 폴리스티렌,22 폴리프로필렌23 발포체 제조에 많이 사용되고 있으며 최근 탄성 회복력이 매우 우수한 기능성 발포체로 열가소성 폴리우레탄에도24 적용되고 있다. 초임계 유체를 이용한 발포 방법으로는 용융 압출 발포25,26 그리고 고체 상태에서 초임계 유체를 주입하는 bead foaming이27 대표적인 방법이다. 용융 압출 발포에 몰드를 장착한 injection molding 발포와28 발포된 bead를 사용하여 chest injection molding에29 의하여 최종 발포 성형품을 제조할 수 있다. 생분해성 고분자의 친환경성을 유지하기 위하여 이산화탄소 초임계 유체를 이용한 대표적인 발포체로는 PLA 발포체가30-33 주를 이루고 있으며 PHA의 경우, 초임계 이산화탄소 발포에 의하여 PHBV 용융 압출 발포가34,35 진행되었으나 P(3HB-co-4HB)에 대한 발포 연구는36 지금까지 P(3HB-co-4HB)의 산업적인 대량 생산이 이루어지지 않아 매우 제한적이다.

본 연구에서는 P(3HB-co-4HB)와 poly(lactic acid)를 용융 혼합한 PHA/PLA 블렌드 결정화와 점탄성 특성 변화가 초임계 이산화탄소 bead foaming 가공에 미치는 영향을 확인하고 이에 따른 발포체의 구조 변형을 살펴보았다. 특히, 발포 온도와 압력에 따른 발포체의 foam density, expansion ratio등과 같은 cell 구조 변화를 중점적으로 살펴보아 이들 발포체의 포장용 소재로의 적용 가능성을 살펴보았다.

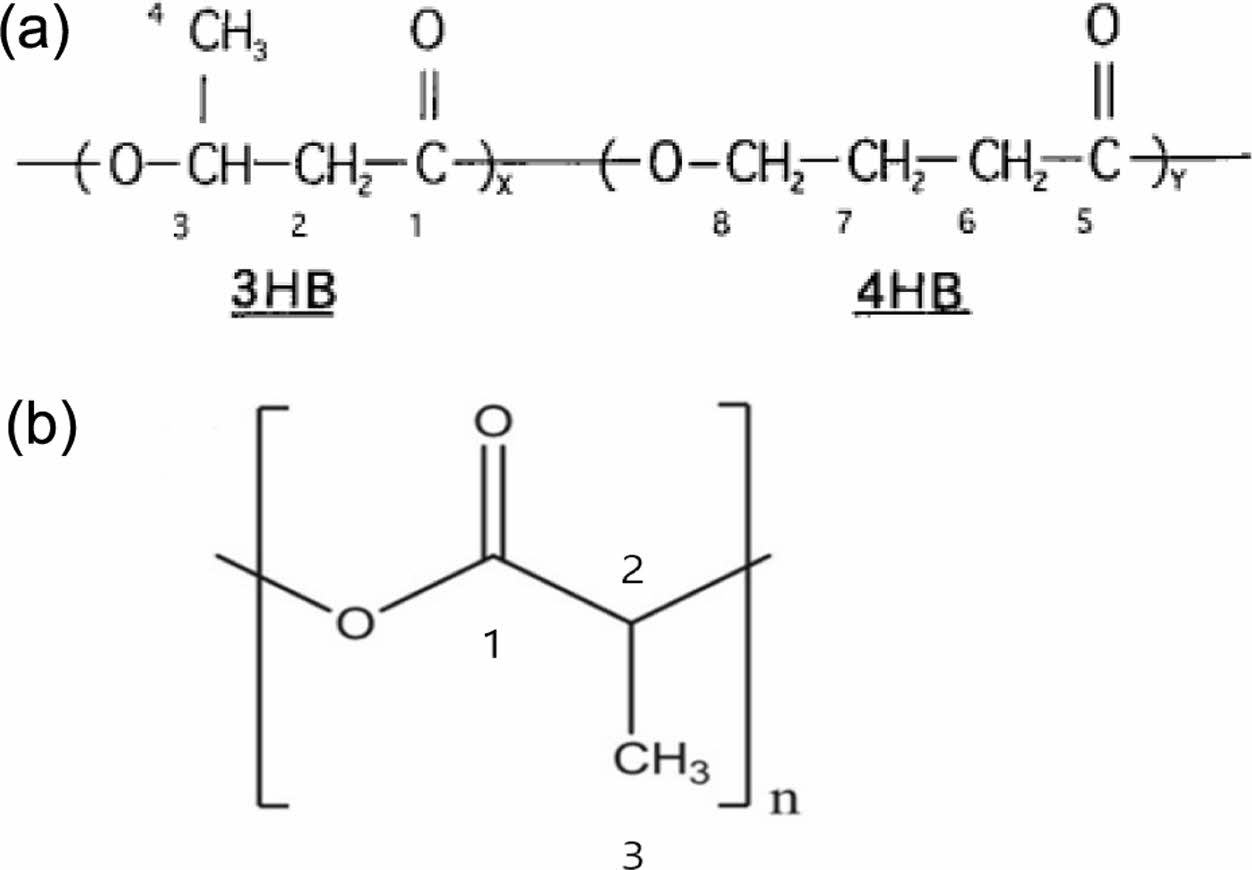

재료 및 시편제조. 본 연구에서는 사용한 P(3HB-co-4HB) 공중합체는 CJ 제일제당(Korea)이 생산하는 실험용 생분해성 고분자로써 10%와 54%의 4HB 함량을 각각 갖는 PHA10과 PHA50을 사용하였다. 이들의 중량 평균 분자량(g/mol)은 각각 600000(PDI:2.4)과 901000(PDI:1.9)이였으며 PHA10은 결정성을 보이며 PHA50은 비결정성을 보이는 statistical random copolymer였다. Poly(lactic acid)는 NatureWorks (USA)사의 중량 평균 분자량(g/mol) 180477인 PLA2003을 사용하였다. 이들의 화학 구조를 Figure 1에 각각 나타내었다.

PHA/PLA 블렌드는 조성비를 10/0, 7/3, 5/5, 3/7, 0/10로 하여 internal mixer(Haake Rheomix600, German)를 이용하여 PHA와 PLA의 열분해를 최소화하기 위하여 160 ℃에서 20 rpm으로 10분 동안 용융 혼합하여 제조하였다. 얻어진 PHA/PLA 블렌드는 compression molding machine(QMESYS QM900A, Korea)을 이용하여 160 ℃에서 2분간 가열한 후 압력을 8 Mpa까지 올려 2분간 compression molding을 진행한 뒤 수조에 넣어 급랭시켜 1T 두께의 150×150 mm 크기의 쉬트를 제조하였다. 얻어진 쉬트는 5×5 mm로 잘라 발포용 bead로 사용하였다.

화학구조 분석. PLA과의 블렌딩에 따른 PHA의 4HB 함량과 화학적 구조 변화를 확인하기 위하여 13C 핵자기공명 분광분석(NMR, Jeol Jeol400, Japan)을 사용하였다. PHA의 4HB함량 계산은 Figure 1(a)에서 3HB의 1번 C=O 탄소로부터 나오는 169-171 ppm의 피크와 4HB의 5번 C=O 탄소로부터 나오는 171-173 ppm의 피크 면적 값을 이용하여 공중합체의 3HB 단량체와 4HB 단량체 부분의 상대 개수를 구하고 이를 이용해 전체 구조에서 4HB가 차지하는 비율을 확인하였다. PLA의 경우, 블렌딩에 의하여 변화되는 C=O기를 확인하기 위하여 169.6 ppm의 C=O의 1번 탄소와 16.7 ppm의 -CH3의 3번 탄소의 면적비로 나타내었다.

물성 분석. PHA/PLA 블렌드의 결정화도 변화는 시차열분석기(DSC, TA Q20, USA)를 이용하여 DSC 1차 승온 과정에서 20 ℃/min로 200 ℃까지 승온하고 이를 20 ℃/min로 냉각 후 다시 20 ℃/min로 2차 승온하여 이들의 thermogram을 확인하여 이로부터 용융 엔탈피를 블렌드 조성비에 따른 상대 결정화도(J/g)의 변화로 나타내었다. PHA/PLA 블렌드의 고체상태에서의 점탄성을 확인하는 방법으로 1.0 ×2.5 mm 크기의 필름 시편을 dynamic mechanical thermal analyzer (DMA, TA Q800/2980, USA)를 이용하여 30-140 ℃ 범위에서 loss tangent(tanδ)를 측정하였다. 이때 oscillation frequency는 1 MHz로 하였다.

발포체 제조 및 분석. 제조된 PHA/PLA 블렌드 bead 10 g을 자체 제작된 autoclave에36 넣고 블렌드 조성비에 따라 110-130 ℃, 70-100 bar의 이산화탄소 임계 조건에서 초임계 이산화탄소를 PHA, PLA, PHA/PLA 블렌드에 60분 동안 확산시킨 후 대기압으로 압력을 급격히 낮추어 각각의 발포체를 제조하였다. Hitachi사 scanning electron microscope(SEM, S-5200, Japan)를 이용하여 이들 발포체 구조를 SEM 사진으로 확인하였으며 electronic densimeter(Qualitest SD-200L, USA)를 이용하여 발포 전 bead 밀도(ρp)와 발포 후의 발포체 밀도(ρf)를 측정하고 팽창비(expansion ratio Φ)는 다음의 식 (1)에 의하여 구하여 나타내었다.

|

Figure 1 Chemical structure of (a) P(3HB-co-4HB); (b) PLA |

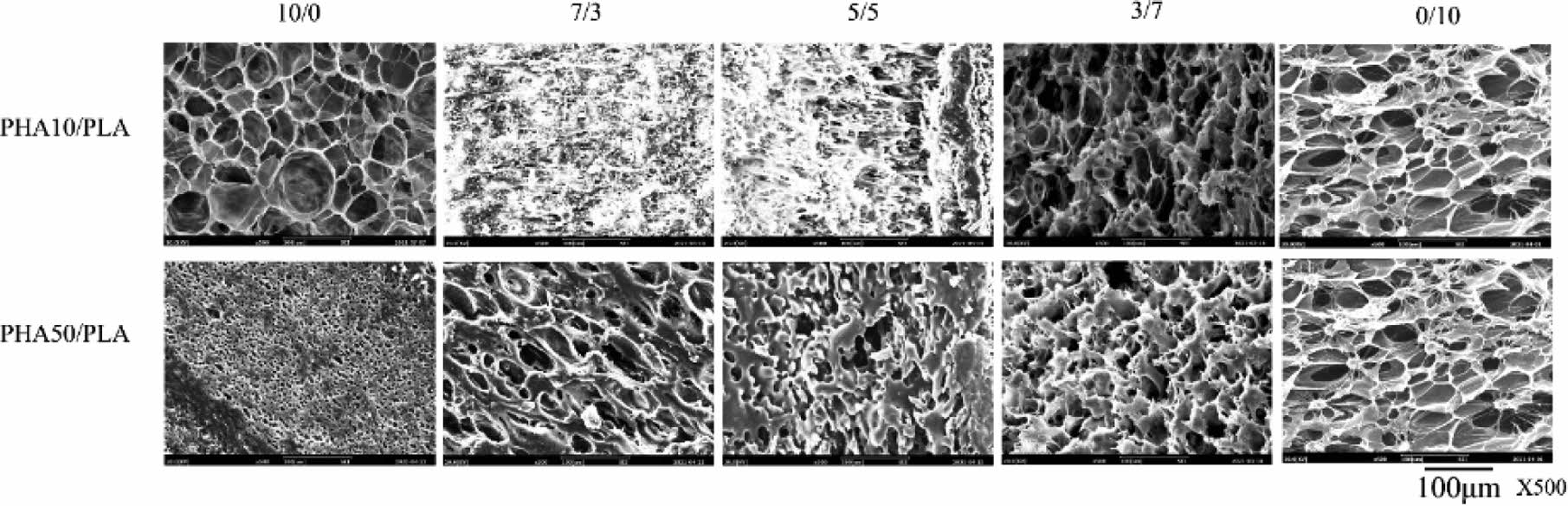

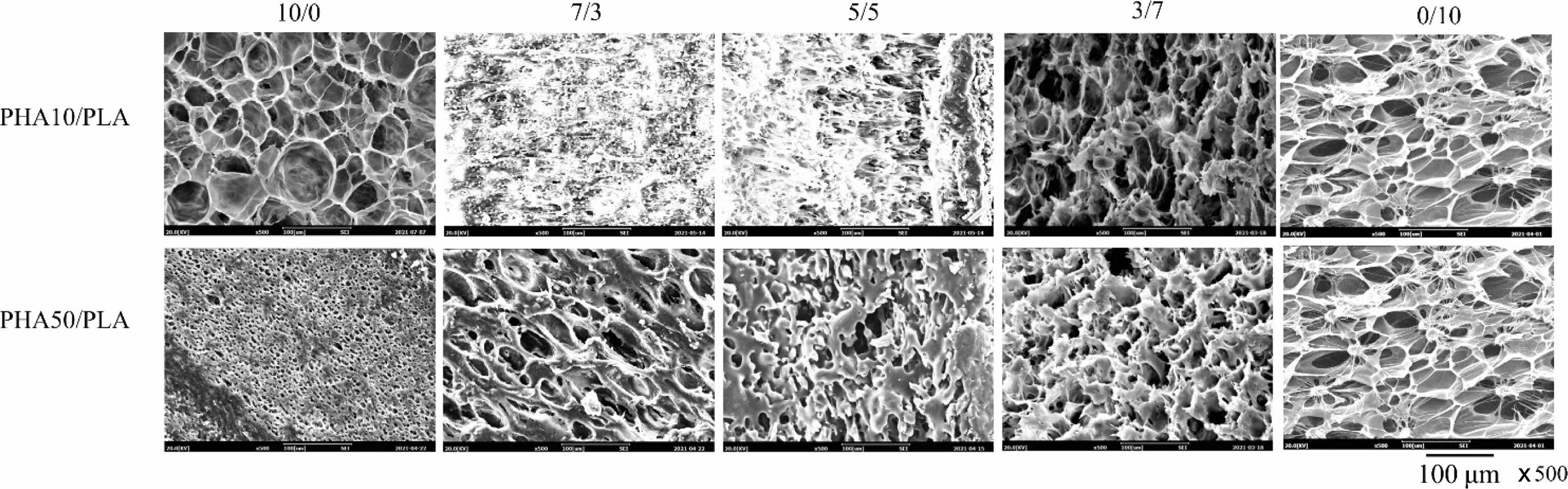

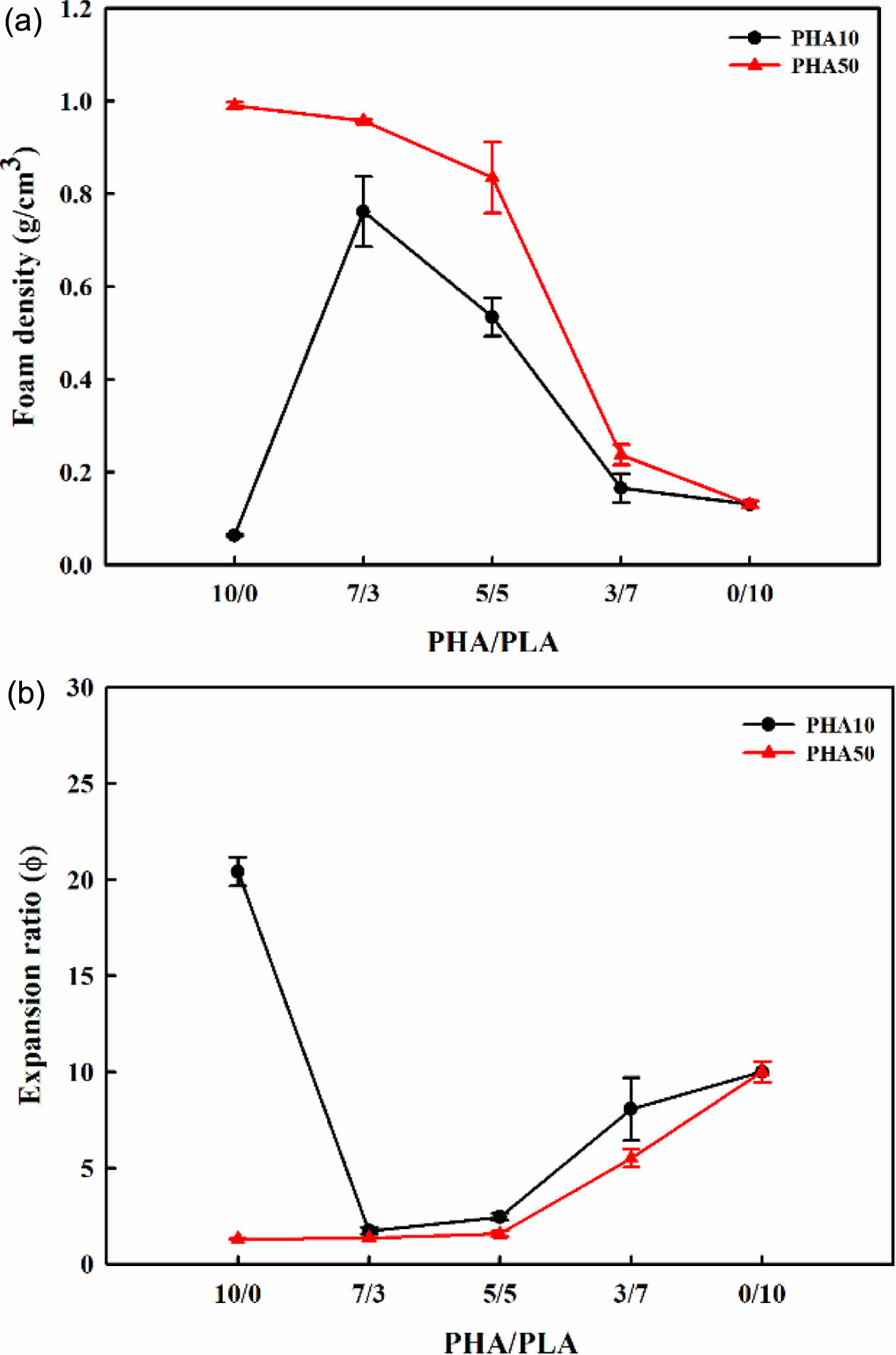

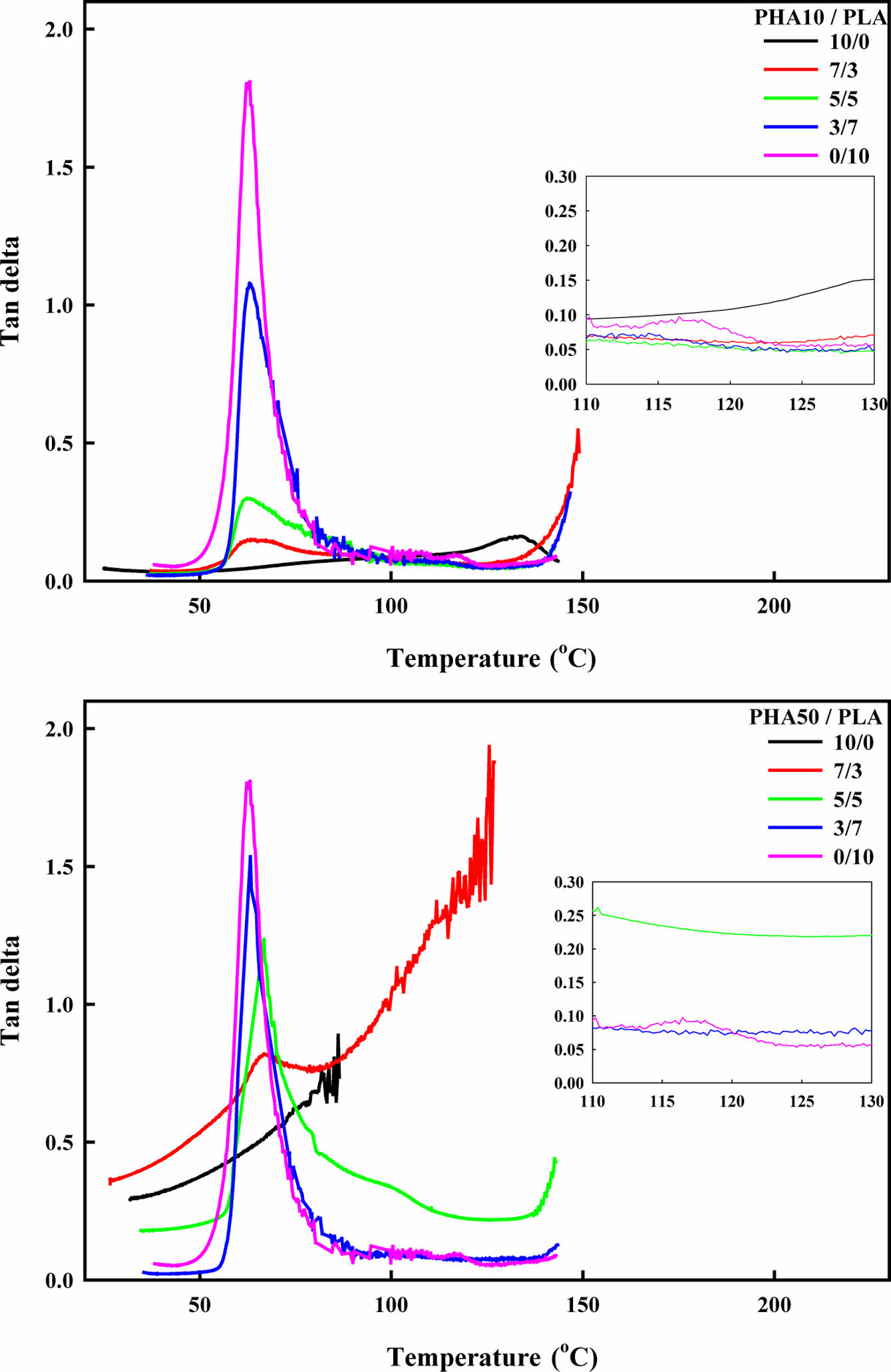

Figure 2에 PHA/PLA 블렌드의 130 ℃/90 bar 발포 조건에서의 초임계 이산화탄소 발포 결과를 SEM 사진으로 나타내었다. 이와 함께 발포체의 발포 전후의 밀도를 측정하여 셀 밀도와 셀 팽창비를 Figure 3에 함께 나타내었다. 본 연구에서 사용한 4HB 함량이 10%인 결정성 PHA10은 100-130 ℃ 구간에서 팽창비(Φ) 5-20 범위의 open cell 구조를 갖는 초임계 이산화탄소 발포 특성을 보이며 4HB 함량이 50%인 비결정성 PHA50의 경우, 발포가 전혀 일어나지 않음을 확인한 바 있다.36 PHA의 4HB 함량에 따른 발포 특성 변화는 PHA가 초임계 이산화탄소 발포 과정에서 성장하는 셀 유지에 필요한 점탄성을 유지할 수 있는가에 따라 달라짐을 알 수 있었다. 이를 나타내는 점탄성 지표인 melt strength와 반비례하는 tanδ를 확인한 결과, Figure 4에서 보는 바와 같이 결정성인 PHA10은 발포온도 130 ℃에서 낮은 tanδ 값을 가져 발포에 필요한 melt strength를 갖는 반면, 비결정인 PHA50은 측정 전 온도 구간에서 매우 높은 tanδ 값을 가짐에 따라 낮은 melt strength에 의하여 발포가 가능하지 않음을 알 수 있다.36 발포가 가능한 PHA10의 경우도, closed cell로 유지할 수 있는 탄성을 갖지 못하여 형성된 cell은 open cell의 형태로 유지됨을 알 수 있었다. PLA 역시 130-140 ℃에서 open cell이 형성됨이 보고된30-33 바가 있어 본 연구에서는 PHA와 PLA 모두 발포 가능한 온도인 130 ℃, 90 bar에서 PHA/PLA 블렌드 발포를 진행하여 그 결과를 Figure 3에 함께 나타내었다.

그림에서 보는 바와 같이 PHA10/PLA 블렌드는 PLA 첨가에 따른 물성 변화에 따라 7/3과 5/5 조성비에서는 발포가 일어나지 못하는 반면 PLA 양이 많은 3/7의 조성비에서는 발포가 가능함을 알 수 있다. 특이사항은 발포가 가능하지 않았던 순수 PHA50도 PLA 양이 많은 3/7 조성비에서 발포가 가능함을 확인할 수 있다. 발포조건에서의 발포 가능 유무는 SEM 사진과 함께 Figure 3에서 확인된 얻어진 발포체의 밀도와 이를 이용하여 계산된 팽창비 변화로 다시 한번 확인할 수 있다. 그림에서 보는 바와 같이 7/3과 5/5 PHA10/PLA 블렌드는 발포에 의한 밀도의 변화가 크지 않음으로 보아 발포에 적절한 블렌드 조성비가 아님을 알 수 있다. PHA10은 본 발포 조건에서 팽창비 20을 PLA는 10 정도의 팽창비를 보이며 SEM 사진에서 확인된 바와 같이 3/7 블렌드 조성비에서는 순수 PLA 보다는 팽창비가 작지만 PLA와 유사한 발포 특성을 보임을 알 수 있다. 이러한 결과는 초임계 이산화탄소 발포에 영향을 미치는 요인으로 블렌드에 의한 PHA와 PLA의 점탄성 특성과 결정화와 같은 거시 구조 변화를 고려할 수 있다.

Figure 4에 고분자의 점탄성 특성 중 초임계 이산화 발포에 영향을 미치는 melt strength의 변화를 확인하기 위하여 PHA, PLA, PHA/PLA 블렌드의 온도에 따른 tanδ 변화를 나타내고 본 연구의 발포 온도인 110-140 ℃에서의 tanδ 변화를 확대하여 함께 나타내었다. 그림에서 보는 바와 같이 PLA의 유리전이온도에 해당하는 70 ℃에서 상전이 현상에 의한 tanδ의 급격 변화를 보이며 이러한 변화는 PLA의 조성비가 큰 PHA/PLA 블렌드에서 두드러짐을 알 수 있다. 또한 PLA와 PHA의 용융온도에 가까워지는 140 ℃ 이상에서는 사슬의 움직임이 매우 활발하여 tanδ가 다시 급격히 증가함을 보인다. tanδ는 고분자의 점성적 특성과 탄성적 특성의 비를 나타내며 유리전이온도, 용융온도와 같은 열전이 온도에서 급격한 변화를 보인다. tanδ는 초임계 발포과정에서의 셀 생성 및 팽창에 주요한 변수 중에 하나인 melt strength와 밀접한 관계를 갖는다. 일반적으로 초임계 발포는 되도록 낮은 tanδ 즉, 높은 melt strength에서 가능한 것으로 알려져 있다. Figure 4에서 확인된 바와 같이 본 연구의 발포조건인 110-130 ℃ 구간에서는 PLA의 tanδ 값이 0.1보다 낮아 결정성 PHA10에 비하여 작음을 보아 결정성 PHA10 보다 상대적으로 발포가 잘 일어날 수 있는 melt strength를 가짐을 알 수 있다. PHA10도 0.1-0.15 정도의 tanδ를 가지고 있어 110-130 ℃에서 발포가 가능함을 알 수 있다. 하지만 Figure 4(b)에서 확인된 바와 같이 비결정성 PHA50의 경우, 온도가 증가됨에 따라 tanδ가 증가되어 80 ℃ 이상에서 DMA 실험의 oscillation에서도 파단이 일어나 실험이 불가능하며 이러한 낮은 melt strength는 발포온도 110-130 ℃에서 초임계 이산화탄소 발포가 불가능함을 알 수 있다.

PHA/PLA 블렌드의 초임계 발포 조건인 110-130 ℃의 melt strength에 반비례하는 tanδ 변화를 살펴보면 PHA10을 혼합한 PHA10/PLA 블렌드의 경우, 높은 PLA의 melt strength에 의하여 순수 PHA10 보다는 높은 melt strength를 가짐을 알 수 있으나 PHA50/PLA 블렌드의 경우, PHA 함량이 30%까지 PLA와 유사한 tanδ 값을 가지며 그 이상에서는 PHA와 블렌딩에 의하여 tanδ 값이 급격하게 변화됨을 알 수 있다. 이러한 결과로부터 Figure 2에서 PHA 블렌딩에 의한 발포 특성 감소는 PHA첨가에 의한 melt strength의 감소로 해석할 수 있으며 PHA10과 PHA50 모두 30% 내외의 조성비에서 PHA 첨가에 의한 melt strength 감소를 최소화하여 발포가 가능해짐을 알 수 있다. PHA10/PLA의 7/3, 5/5 블렌드의 경우, PHA 첨가에 의한 melt strength의 변화가 크지 않음에도 발포가 잘 일어나지 않음을 알 수 있는데 이는 블렌드 발포에는 melt strength 변화 이외에 다른 요인이 있음을 반증한다. 즉, 결정성 PHA의 형태학적 변화를 또 다른 요인으로 고려 할 수 있다.

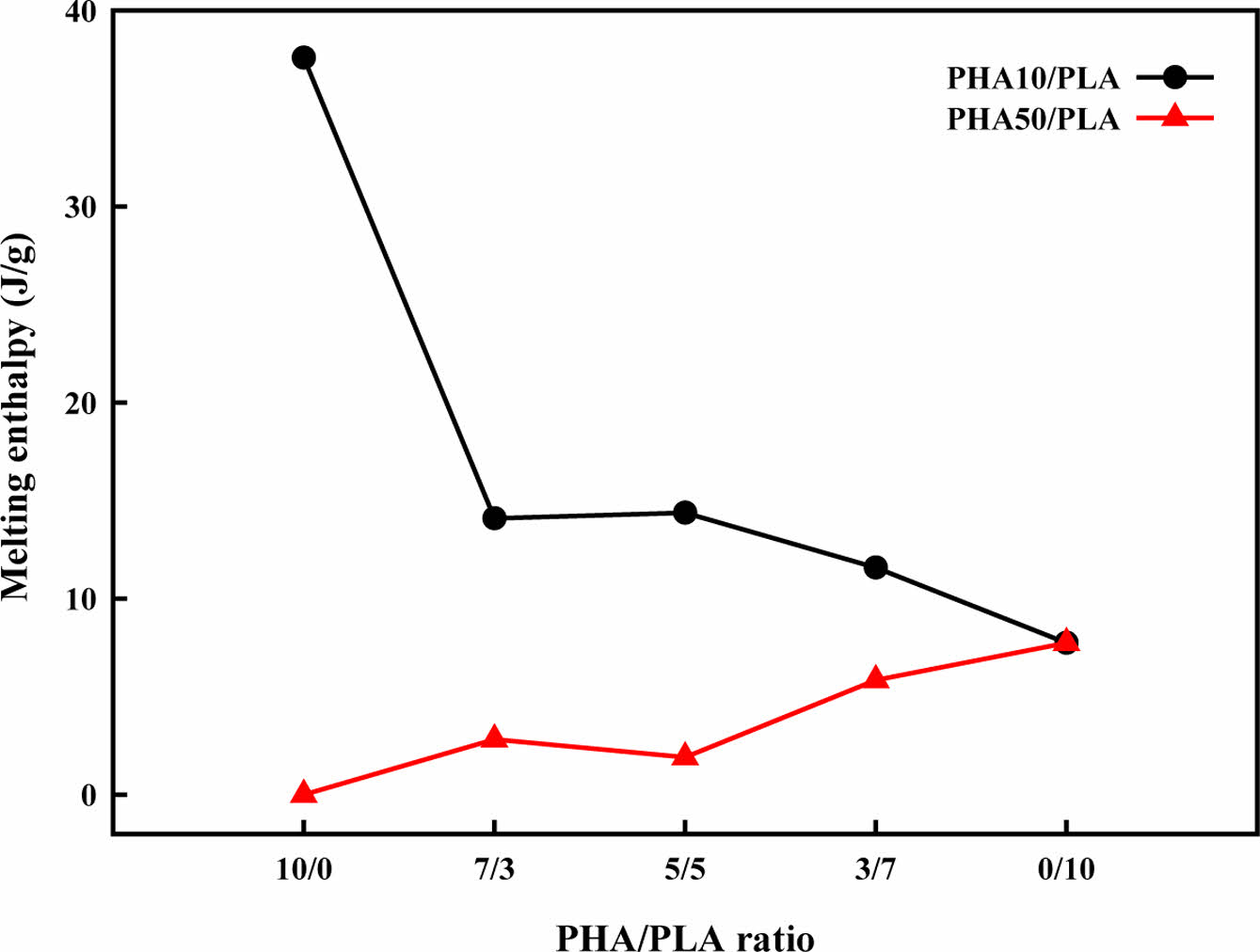

초임계 이산화탄소 발포에 있어서 melt strength와 함께 셀 성장에 영향을 미치는 고분자의 거시 구조로 결정화를 생각할 수 있다. PHA/PLA 블렌드의 DSC thermogram의 용융 엔탈피 변화, 블렌딩에 의한 상대 결정화도 변화를 Figure 5에 나타내었다. 그림에서 보는 바와 같이 PHA10과 PLA는 모두 결정성을 보이나 이들의 혼합에 의하여 혼합비에 의한 선형적인 용융 엔탈피 감소보다는 30%의 PLA 첨가에 의하여 급격한 용융 엔탈피의 변화 즉, PHA의 결정화가 PLA에 의하여 방해를 받고 있음을 알 수 있다. 예상 가능한 형태학적 변화로는 PHA10/PLA는 블렌드 내에 PHA와 PLA가 각각의 co-continuous 상으로 존재하며 서로의 결정 성장을 방해하며 특히, PLA 보다는 결정화속도가 상대적으로 느린36 PHA의 결정 형성을 최소화함을 알 수 있다. 결정성 PLA에 비결정성 PHA50을 혼합하는 경우, PHA 첨가량에 따라 PLA의 결정 형성이 잘 이루어지지 않고 있음을 알 수 있다. 이상의 결과로 보아 PHA10/PLA, PHA50/PLA 블렌드 모두 3/7 조성비에서 PLA 보다 다소 높거나 낮은 유사한 결정화도를 가짐으로 이러한 형태적 구조에 의하여 다른 조성비에 비하여 조성비 3/7 블렌드에서 발포가 가장 잘 이루어짐을 알 수 있다.

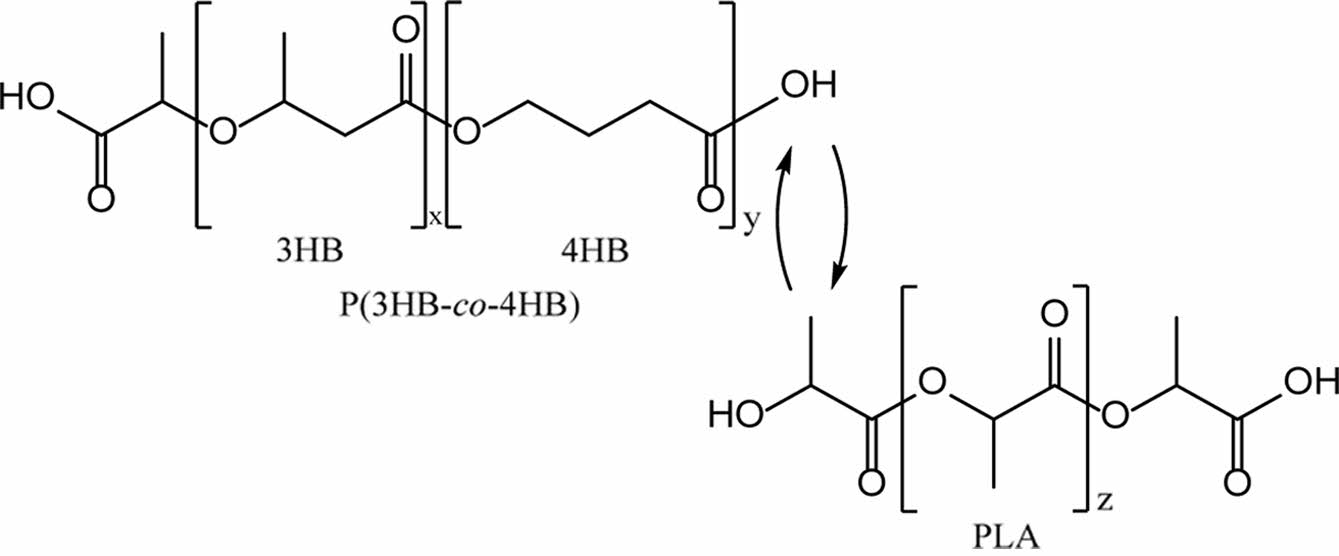

PHA/PLA 블렌딩에 의한 점탄성 특성 변화와 상분리에 결정화 감소와 같은 형태학적 변화에 영향을 주는 또 다른 요인으로 상호 에스테르 교환반응을 예상할 수 있다. 생분해성 고분자인 PHA와 PLA는 원천적인 우수한 생분해 특성에 의하여 열에도 매우 취약하여 용융가공 시 열분해가 일어나며 이로 인하여 각각의 말단기에 -COOH와 -OH기의 형성이 가능하다. 형성된 각각의 말단기는 Scheme 1과 같이 상호간의 에스테르 교환반응이 예측된다.37 이러한 반응에 의하여 PHA/PLA 블렌드는 PHA-PLA 공중합체 형성 혹은 가지 사슬을 가지는 PHA-g-PLA graft copolymer의 형성이 가능하게 되며 이러한 사슬의 미시구조의 변화는 Figure 4의 점탄성 특성 변화와 함께 Figure 5와 같은 거시구조인 결정화 변화에 직접적인 영향을 미치게 될 것으로 예상된다.

Scheme 1. Schematic of expected transesterification reaction between

PHA/PLA blend.

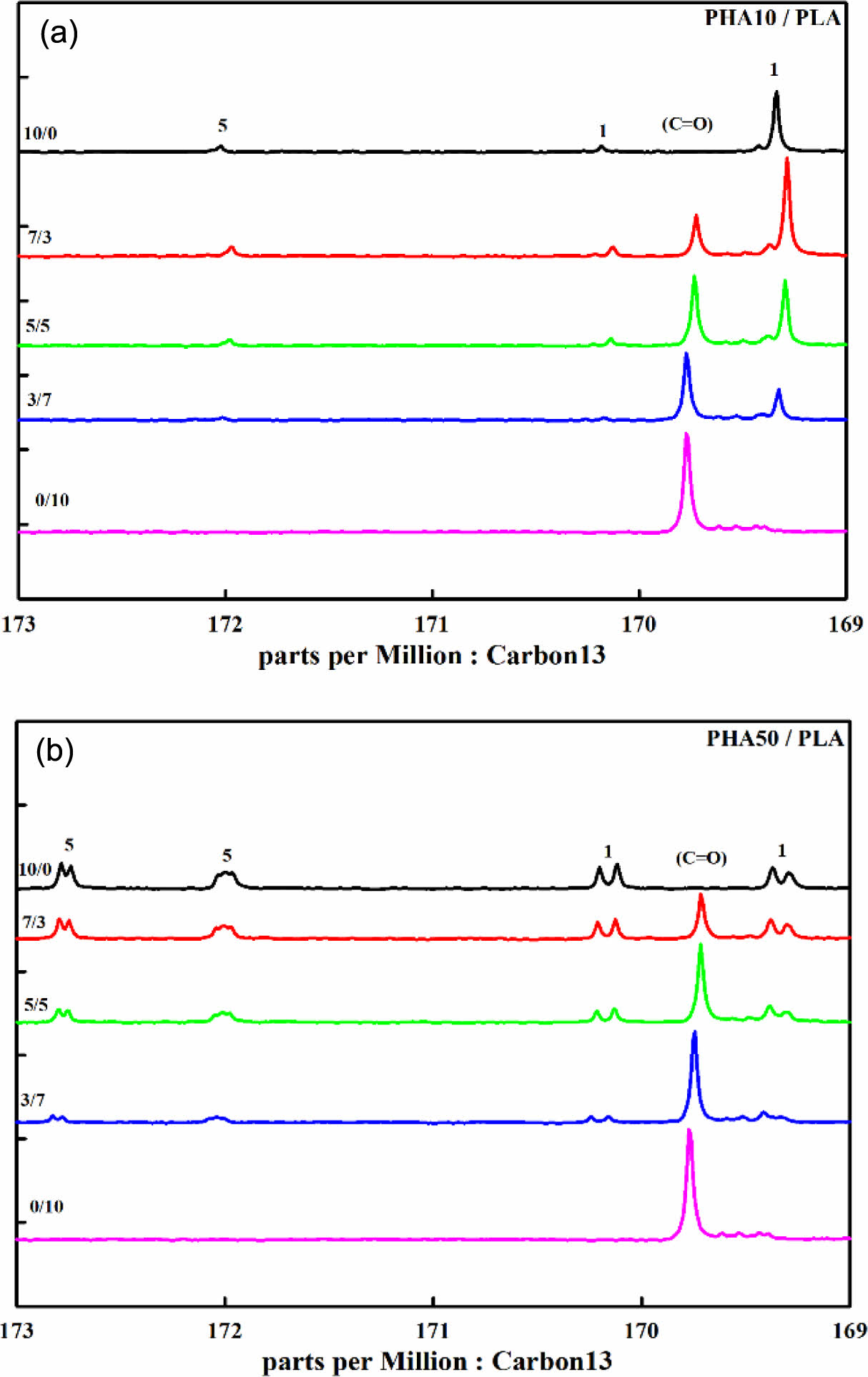

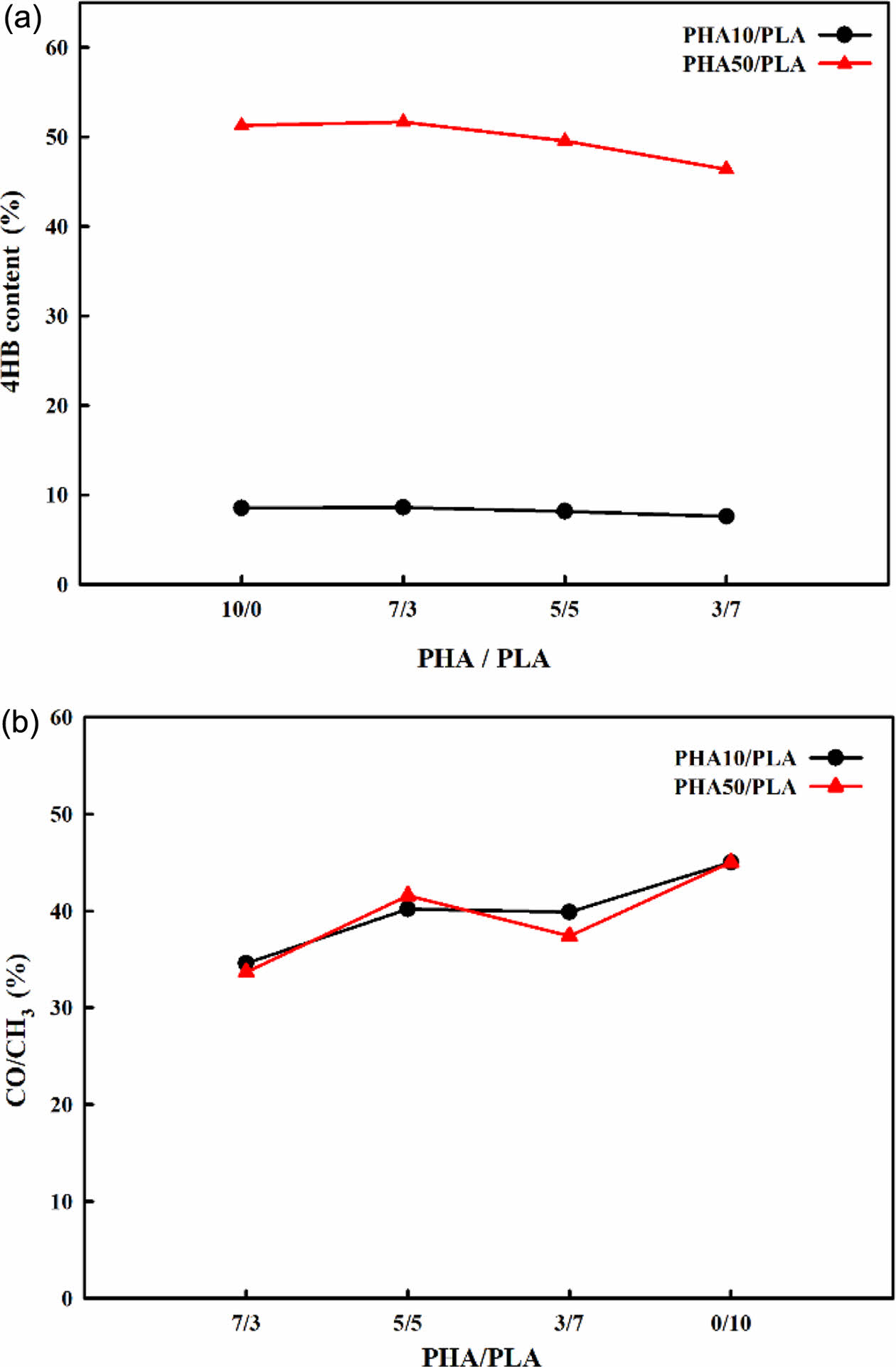

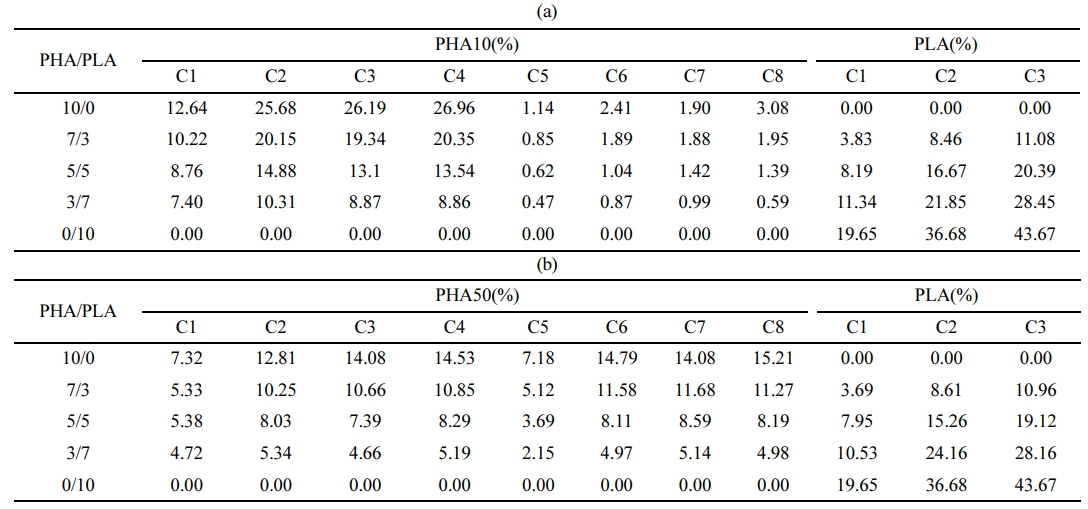

Figure 6에 PHA/PLA 블렌드의 13C NMR 스펙트럼을 나타내었다. Table 1에 각 피크의 면적비를 나타내었다. PHA의 3HB -C=O의 1번의 탄소와 4HB의 -C=O의 5번 탄소 피크가 각각 169-171 ppm과 171-173 ppm에서 이들 피크의 면적 비는 PLA와의 블렌딩에 의하여 변화됨을 알 수 있다. 이와 함께 169.6 ppm에 나타나는 PLA의 -C=O 탄소 피크도 PHA와 블렌딩에 의하여 변화됨을 알 수 있다. 이러한 변화는 Scheme 1에서 언급된 열분해에 의해 변화된 말단기에 의하여 분해된 PLA와 PHA의 상호 에스테르 교환반응에 의하여 일어남을 알 수 있다.

Figure 7(a)에 PLA와 PHA블렌딩에 따른 PHA의 4HB 함량 변화를 PHA의 3HB의 -C=O의 C 피크와 4HB의 -C=O의 C 피크의 면적비로 4HB 함량을 나타내고 블렌드 조성비에 따른 이들의 변화를 확인하였다. Figure 7(b)는 PHA와 블렌딩에 의한 PLA -C=O의 카본 피크의 변화를 PLA 주사슬에 존재하는 -CH3의 카본 피크를 기준으로 상호 비교하여 나타내었다. 그림에서 보는 바와 같이 결정성 PHA10는 PLA와 블렌딩에 의하여 PHA의 4HB 함량이 변화하지 않는 반면, 비결정성인 PHA50은 4HB 함량의 변화가 일어남을 알 수 있다. 이러한 결과는 PHA10의 -COOH 기는 PLA와의 상호 에스테르 교환반응이 잘 일어나지 않는 반면 비결정성인 PHA50의 COOH는 PLA의 OH- 말단기와의 상호 에스테르 교환반응이 많이 일어남을 의미한다. P(3HB-co-4HB)는 상대적으로 유연한 4HB 사슬 열분해가 3HB 사슬 열분해보다 잘 일어나며 따라서 4HB 함량이 많은 PHA50의 열분해에 의하여 형성된 -COOH 말단기가 PLA의 -OH 말단기에 의하여 상호 에스테르 교환반응이 활발하게 진행된다. 즉, 상대적으로 유연한 4HB 사슬이 열분해에 의하여 -COOH 혹은 -OH의 말단기로 쉽게 변화됨을 알 수 있다. 이러한 현상은 Scheme 1에서 언급된 바와 같이 PHA와 PLA의 용융가공 분해에 의하여 형성된 4HB의 COOH와 OH 반응기가 각각 혹은 서로 상호 에스테르 교환반응을 하며 가지화 또는 공중합체를 형성하기 때문으로 판단된다. PHA와 PLA의 반응은 이들 블렌드의 물리적 특성 특히 결정화 거동과 점탄성 특성에 영향을 미치고 이는 Figure 3와 같은 초임계 발포 특성에 영향을 미치는 것으로 판단된다.

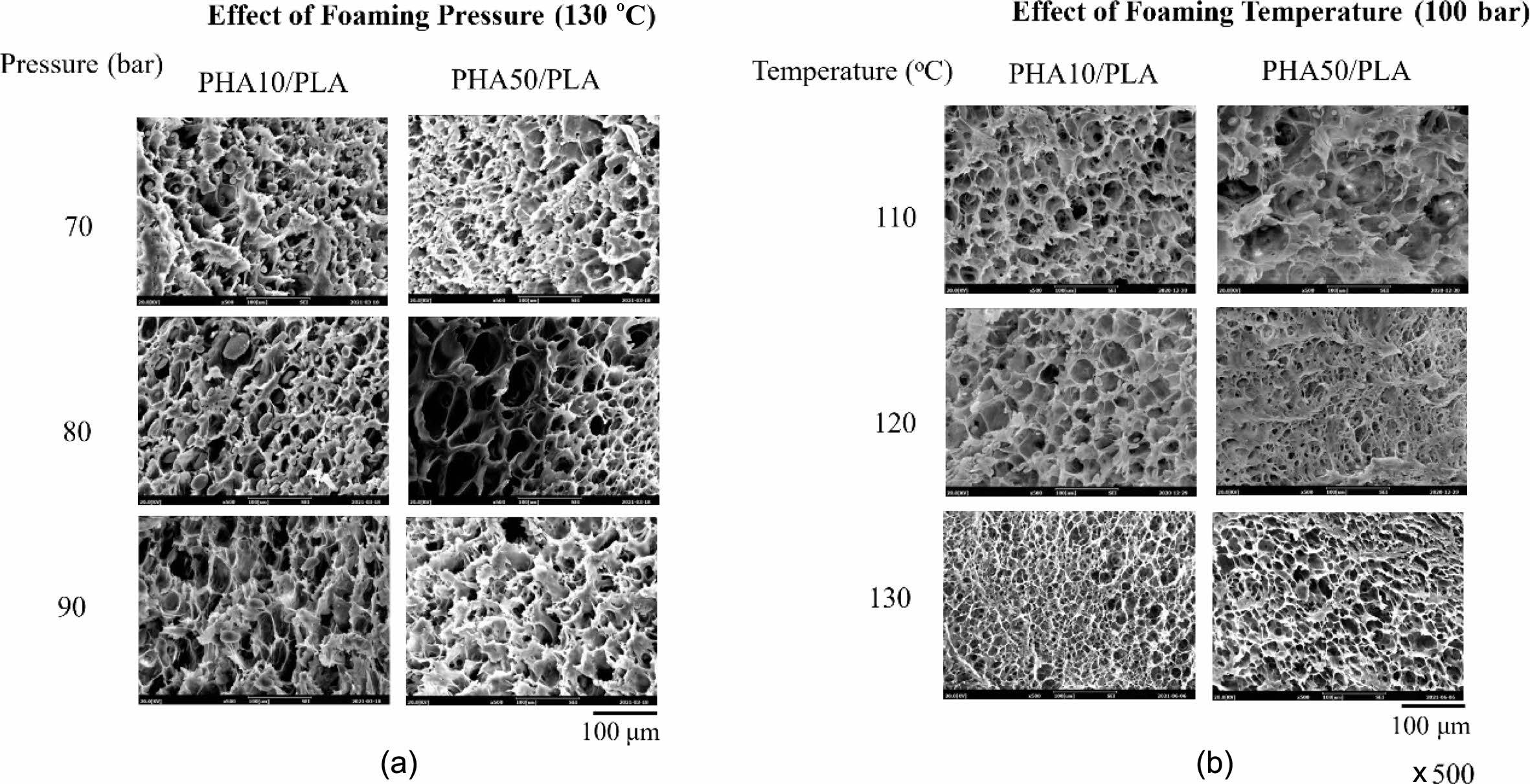

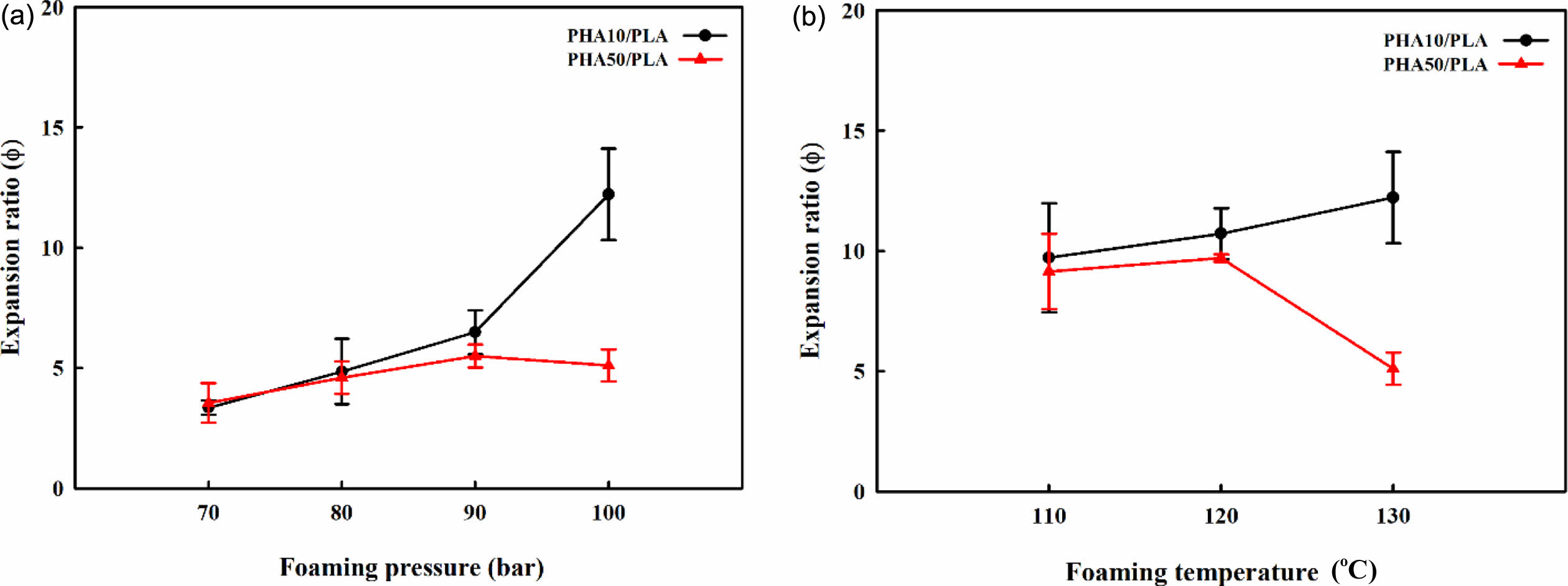

Figure 8에 PHA/PLA 3/7 블렌드의 발포 압력과 온도가 발포체의 셀 형성에 미치는 영향을 SEM 사진으로 나타내었다. Figure 9에 이들의 expansion ratio를 계산하여 함께 나타내었다. 그림에서 보는 바와 같이 압력 증가에 따라 foam density가 감소하며 expansion ratio는 증가함을 알 수 있다. 발포 압력의 증가는 초임계 이산화탄소가 PHA/PLA 블렌드로 확산을 증가시키고 따라서 보다 많은 셀 핵이 PHA/PLA 블렌드에 형성되고 이들이 셀 성장을 거치면서 foam 밀도가 감소되며 Figure 8과 같이 셀의 크기가 증가된다. 그 결과, 팽창비가 증가됨을 알 수 있다. 이러한 압력이 팽창비에 미치는 영향은 70-90 bar까지는 블렌드에 사용한 PHA의 결정성 유무에 관계없이 유사하나 100 bar에서는 결정성 PHA10을 사용한 블렌드 보다는 비결정성 PHA50를 사용하면 현저하게 감소함을 알 수 있다. 이는 Figure 4에서 확인된 PHA50의 낮은 melt strength에 기인된 결과이다.

Figure 9(b)에 발포 온도가 PHA/PLA 블렌드의 팽창비에 미치는 영향을 살펴보면 압력에 비하여 발포온도가 팽창비에 미치는 영향을 상대적으로 작음을 알 수 있다. 즉 20 ℃ 정도의 온도 증가에 의한 PHA/PLA 블렌드의 melt strength 감소가 크지 않기 때문이다. 하지만 앞에서 언급된 PHA50의 온도에 따른 낮은 melt strength에 의하여 130 ℃ 발포에서 PHA50/PLA블렌드의 팽창비가 현저히 낮아짐을 알 수 있다.

|

Figure 2 SEM micrographs of PLA/PHA blend foams (foaming conditions: 130 ℃/90 bar). |

|

Figure 3 Foam characteristics of PHA/PLA blend foams (foaming conditions: 130 ℃/90 bar): (a) foam density; (b) expansion ratio. |

|

Figure 4 DMA thermograms of PHA/PLA blends: (a) PHA10/ PLA; (b) PHA50/PLA. |

|

Figure 5 Effect of blending composition on relative crystallinity (melting enthalpy) PHA/PLA blends. |

|

Figure 6 13C NMR spectrums of PHA/PLA blends: (a) PHA10/ PLA; (b) PHA50/PLA. |

|

Figure 7 Chemical modification of PHA/PLA blends: (a) 4HB content; (b) CO/CH3 ratio. |

|

Figure 8 SEM micrographs of PHA/PLA(3/7) blend foams: (a) as function of foaming pressure (foaming temperature : 130 ℃); (b) as function of foaming temperature (foaming pressure : 100 bar). |

|

Figure 9 Effect of foaming conditions on expansion ratio of PHA/PLA blend foams: (a) effect of foaming pressure (foaming temperature: 130 ℃); (b) effect of foaming temperature (foaming pressure: 100 bar). |

본 연구에서는 생분해성 고분자인 poly(3-hydroxybutyrate-co-4-hydroxybutyrate)와 poly(lactic acid) 블렌드의 초임계 이산화탄소 발포 특성을 살펴보아 다음과 같은 결론을 얻을 수 있었다.

PLA에 PHA를 30% 이상 혼합하는 경우 PHA의 낮은 melt strength에 의하여 발포가 가능하지 않음을 알 수 있었다. 비결정성 PHA50와 PLA블렌드의 경우, 말단기 상호간의 에스테르 교환반응에 따른 사슬 변형에 의하여 7/3 조성비에서 발포가 가능하지 않았던 PHA50의 발포가 가능해짐을 확인하였다. 점탄성 특성 변화와 함께 블렌딩에 의한 결정화도 변화 또한 발포 특성에 영향을 미침을 확인하였다. 아울러 PHA/PLA 블렌드의 초임계 발포 특성은 발포 온도보다는 발포 압력에 더 영향을 받음을 확인하였다.

- 1. Tsang, Y. F.; Kumar, V.; Samadar, P.; Yang, Y.; Lee, J.; Ok, Y. S.; Jeon, Y. J. Production of Bioplastic Through Food Waste Valorization. Environ. Int. 2019, 127, 625-644.

-

- 2. Mohanty, A. K.; Misra, M.; Drzal, L. T. Sustainable Bio-composites from Renewable Resources: Opportunities and Challenges in the Green Materials World. J. Polym. Environ. 2002, 10, 19-26.

-

- 3. Vostrejs, P.; Adamcova, D.; Vaverkova, M. D.; Enev, V.; Kalina, M.; Machovsky, M.; Sourkov, M.; Marovaa, I.; Kovalcik, A. Active Biodegradable Packaging Films Modified with Grape Seeds Lignin, RSC Adv., 2020, 10, 29202-29213.

-

- 4. Modi, S.; Koelling, K.; Vodovotz, Y. Assessment of PHB with Varying Hydroxyvalerate Content for Potential Packaging Applications. Eur. Polym. J. 2011, 47, 179-186.

-

- 5. Mahishi, L. H.; Tripathia, G.; Rawala, S. K. Poly(3-hydroxybutyrate) (PHB) Synthesis by Recombinant Escherichia coli Harbouring Streptomyces Aureofaciens PHB Biosynthesis Genes: Effect of Various Carbon and Nitrogen Sources. Microbiol. Res. 2003, 158, 19-27.

-

- 6. Chen, G. Q. A Microbial Polyhydroxyalkanoates (PHA) Based Bio- and Materials Industry. Chem. Soc. Rev. 2009, 38, 2434-2446.

-

- 7. Puppi, D.; Pecorini, G.; Chiellini, F. Biomedical Processing of Polyhydroxyalkanoates. Bioengineering, 2019, 6, 108-127.

-

- 8. Gamon, G.; Evon, P.; Rigal, L. Twin-screw Extrusion Impact on Natural Fibre Morphology and Material Properties in Poly(lactic acid) Based Biocomposites. Ind. Crops. Prod. 2013, 46, 173-185.

-

- 9. Carrasco, F.; Pagès, P.; Gámez-Pérez, J.; Santana, O. O.; Maspoch, M. L. Processing of Poly(lactic acid): Characterization of Chemical Structure, Thermal Stability and Mechanical Properties, Polym. Degrad. Stab. 2010, 95, 116-125.

-

- 10. Li, G.; Zhao, M. H.; Xu, F.; Yang, B.; Li, X. Y.; Meng, X. X.; Teng, L. S.; Sun, F. Y.; Li, Y. X. Synthesis and Biological Application of Polylactic Acid. Molecules,2020, 25, 5023-5040.

-

- 11. Matta, A. K.; Umamaheswara Rao R.; Sumana, K. N. S.; Rambabu, V. Preparation and Characterization of Biodegradable PLA/PCL Polymeric Blends. Proc. Mater. Sci. 2014,6, 1266-1270.

-

- 12. Meng, B.; Deng, J. J.; Liu, Q.; Wu, Z. H.; Yang, W. Transparent and Ductile Poly(lactic acid)/poly(butyl acrylate)(PBA) Blends: Structure and Properties. Eur. Polym. J. 2012,48, 127-135.

-

- 13. Su, S.; Kopitzky, R.; Tolga, S.; Kabasci, S. Polylactide (PLA) and Its Blends with Poly(butylene succinate) (PBS): A Brief Review, Polymers, 2019, 11, 1193-1213.

-

- 14. Al-Itry, R.; Lamnawar, K.; Maazouz, A. Rheological, Morphological, and Interfacial Properties of Compatibilized PLA/PBAT Blends, Rheol. Acta , 2014,53, 501-517.

-

- 15. Thomas, S.; Shumilova, A. A.; Kiselev, E. G.; Baranovsky, S. V.; Vasiliev, A. D.; Nemtsev, I. V.; Kuzmin, A. P.; Sukovatyi, A. G.; Avinash, R. P.; Volova, T. G.; Thermal, Mechanical and Biodegradation Studies of Biofiller Based Poly-3-hydroxybutyrate Biocomposites. Int. J. Biol. Macromol. 2020, 155, 1373-1384.

-

- 16. Ahankari, S. S.; Mohanty, A. K.; Misra, M. Mechanical Behaviour of Agro-residue Reinforced Poly(3-hydroxybutyrate-co-3-hydroxyvalerate), (PHBV) Green Composites: A Comparison with Traditional Polypropylene Composites. Compos. Sci. Technol. 2011,71, 653-657.

-

- 17. Al-Kaddo, K. B.; Mohamad, F.; Murugan, P.; Tan, J. S.; Sudesh, K.; Samian, M. R. Production of P(3HB-co-4HB) Copolymer with High 4HB Molar Fraction by Burkholderiacontaminans Kad1 PHA Synthase. Biochem. Eng. J. 2020, 153, 107394-107400.

-

- 18. Che, X. M.; Ye, H. M.; Chen, G. Q. Effects of Uracil on Crystallization and Rheological Property of Poly(R-3-hydroxybutyrate-co-4-hydroxybutyrate). Compos. Part A Appl. Sci. Manuf. 2018, 109, 141-150.

-

- 19. Tripathi, L.; Wu, L. P.; Chen, J. C.; Chen, G. Q. Synthesis of Diblock Copolymer Poly-3-hydroxybutyrate-block-poly-3-hydroxyhexanoate [PHB-b-PHHx] by a β-oxidation Weakened Pseudomonas Putida KT2442, Microb. Cell Factories 2012, 11, 44-54.

-

- 20. Liao, Q.; Tsui, A.; Billington, S.; Frank, C. W. Extruded Foams from Microbial Poly(3-hydroxybutyrate-co-3-hydroxyvalerate) and Its Blends with Cellulose Acetate Butyrate. Polym. Eng. Sci. 2012, 52, 1495-1508.

-

- 21. Wright, Z. C.; Frank, C. W. Increasing Cell Homogeneity of Semicrystalline, Biodegradable Polymer Foams with a Narrow Processing Window via Rapid Quenching. Polym. Eng. Sci. 2014, 54, 2877-2886.

-

- 22. Kan, A.; Demirboğa, R. A New Technique of Processing for Waste-expanded Polystyrene Foams as Aggregates. J. Mater. Process. Tech. 2009,209, 2994-3000.

-

- 23. Rainglet, B.; Chalamet, Y.; Bounor-Legaré, V.; Delage, K.; Forest, C.; Cassagnau, P. Polypropylene Foams Under CO2 Batch Conditions: From Formulation and Rheological Modeling to Cell-growth Simulation. Polymer 2021,218, 123496-123504.

-

- 24. Yeh, S. K.; Liu, Y. C.; Chu, C. C.; Chang, K. C.; Wang, S. F. Mechanical Properties of Microcellular and Nanocellular Thermoplastic Polyurethane Nanocomposite Foams Created Using Supercritical Carbon Dioxide. Ind. Eng. Chem. Res. 2017, 56, 8499-8507.

-

- 25. Moigne, N. L.; Sauceau, M.; Benyakhlef, M.; Jemai, R.; Benezet, J.C.; Rodier, E.; Lopez-Cuesta, J. M.; Fages, J. Foaming of poly(3-hydroxybutyrate-co-3-hydroxyvalerate)/organo-clays Nano-biocomposites by a Continuous Supercritical CO2 Assisted Extrusion Process. Eur. Polym. J. 2014, 61, 157-171.

-

- 26. Takahashi, S.; Hassler, J. C.; Kiran, E. Melting Behavior of Biodegradable Polyesters in Carbon Dioxide at High Pressures. J. Supercrit. Fluid. 2012, 72, 278-287.

-

- 27. Ke, J.; Zhang, L.; Li, D. L.; Bao, J. B.; Wang, Z. B. Foaming of Poly(3-hydroxybutyrate-co-3-hydroxyvalerate) with Supercritical Carbon Dioxide: Foaming Performance and Crystallization Behavior. ACS Omega 2020,5, 9839-9845.

-

- 28. Sun, X. F.; Turng, L. S. Novel Injection Molding Foaming Approaches Using Gas-laden Pellets with N2, CO2, and N2 + CO2 as the Blowing Agents. Polym. Eng. Sci. 2014, 54, 899-913.

-

- 29. Hossieny, N.; Ameli, A.; Park, C. B. Characterization of Expanded Polypropylene Bead Foams with Modified Steam-chest Molding. Ind. Eng. Chem. Res. 2013, 52, 8236-8247.

-

- 30. Gong, P. J.; Zhai, S.; Lee, R.; Zhao, C. X.; Buahom, P.; Li, G. X.; Park, C. B. Environmentally Friendly Polylactic Acid-based Thermal Insulation Foams Blown with Supercritical CO2. Ind. Eng. Chem. Res. 2015, 57, 5464-5471.

-

- 31. Yang, Y. C.; Li, X. Y.; Zhang, Q. Q.; Xia, C. H.; Chen, C.; Chen, X. H.; Yu, P. Foaming of Poly(lactic acid) with Supercritical CO2: The Combined Effect of Crystallinity and Crystalline Morphology on Cellular Structure. J. Supercrit. Fluid. 2019, 145, 122-132.

-

- 32. Nofar, M.; Park, C. B.; Poly(lactic acid)foaming, Prog. Polym. Sci. 2014, 39, 1721-1741.

-

- 33. Standau, T.; Zhao, C. J.; Castellon, S. M.; Bonten, C.; Altstadt, V. Chemical Modification and Foam Processing of Polylactide (PLA). Polymers 2019, 11, 306-344.

-

- 34. Szegda, D.; Duangphet, S.; Song, J.; Tarverdi, K. Extrusion Foaming of PHBV. J. Cell. Plas. 2014,50, 145-162.

-

- 35. Javadi, A.; Srithep, Y.; Clemons, C. C.; Turng, L. S.; Gong, S. Q. Processing of Poly(hydroxybutyrate-co-hydroxyvalerate)-based Bionanocomposite Foams Using Supercritical Fluids. J. Mater. Res. 2012, 27, 1506-1517.

-

- 36. Zhang, T.; Jang, Y.; Lee, E.; Shin, S.; Kang, H. J. Supercritical CO2 foaming of Poly(3-hydroxybutyrate-co-4-hydroxybutyrate). Polymers 2022, 14, 2018-2032.

-

- 37. Villalobos, M.; Awojulu, A.; Greeley, T.; Turco, G.; Deeter, C. Oligomeric Chain Extenders for Economic Reprocessing and Recycling of Condensation Plastics. Energy 2006, 31, 3227-3234.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2022 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(2): 179-187

Published online Mar 25, 2024

- 10.7317/pk.2024.48.2.179

- Received on Oct 20, 2023

- Revised on Nov 12, 2023

- Accepted on Nov 25, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Ho-Jong Kang

-

Department of Polymer Science and Engineering, Dankook University, 152 Jukjeon-ro, Suji-gu, Yongin-si, Gyeonggi-do 16890, Korea

- E-mail: hjkang@dankook.ac.kr

- ORCID:

0000-0001-8411-3667

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.